Coller, souder le polisthyène.

Lors du développement des petits laboratoires, j’avais expliqué dans le chapitre cuisine locale pour tous que j’utilisais des plaques de 3mm d’épaisseur en polystyrène choc. Facile à usiner, à se procurer, et permettant d’obtenir des coffrets très propres.

J’avais expliqué également dans le didacticiel que j’utilisais pour souder ces plaques, du trichloréthylène. Ce fluide était parfait pour générer de l’auto-soudure. Mais il est interdit à la vente publique depuis des années … et j’ai fini mes réserves.

Heureusement il existe un substitut qui présente le même comportement et libre à la vente : Le DILUANT CELLULOSIQUE : Nous sommes sauvés.

ATTENTION : Bien que facilement disponible en vente publique, ce produit présente des dangers assez analogues à ceux que présentait le trichloréthylène. Alors prenez toutes les précautions inscrites sur l’étiquette de sa bouteille et travailler dans un local parfaitement aéré. Ne respirez surtout pas les émanations de ce produit lors de l’assemblage des plaques.

Penser à tout, oublier … rien !

Étape essentielle d’un projet tel que celui-ci, la phase de conception ne sera jamais élémentaire. L’agencement final résulte forcément d’un compromis entre nos souhaits, et les difficultés inhérentes à la concrétisation limitée par nos moyens techniques. L’utilisation des matériaux de base et les méthodes pour les assembler vont influencer inexorablement l’encombrement du « produit fini ». C’est durant l’étude du dessin qu’il faudra soumettre notre sagacité à un effort  maximal, car à ce stade il faut penser à tout. La Fig.36 présente le prototype dont l’échelle se devine par la présence du minuscule afficheur OLED. Notez en X l’existence d’une petite pièce mécanique qui supporte l’écran LCD en face du connecteur HE14 sur lequel il est inséré. Un piège potentiel est à l’affût. Ce que ne montre pas de façon évidente la photographie Fig.36, c’est que la « Visière » du protecteur dépasse sur le dessus de NANO MÉTÉO. Il est évident que les écrous de fixation pour immobiliser le petit capot seront serrés avant la mise en place du couvercle. Hors, pour positionner le couvercle il faudra l’introduire en biais pour le décaler des deux boutons poussoir. Cette manipulation ne sera possible que si la visière V ménage un espace d’environ 3mm au dessus du couvercle lorsque cet élément est en position définitive. Les dimensions du protecteur doivent tenir compte de cet impératif.

maximal, car à ce stade il faut penser à tout. La Fig.36 présente le prototype dont l’échelle se devine par la présence du minuscule afficheur OLED. Notez en X l’existence d’une petite pièce mécanique qui supporte l’écran LCD en face du connecteur HE14 sur lequel il est inséré. Un piège potentiel est à l’affût. Ce que ne montre pas de façon évidente la photographie Fig.36, c’est que la « Visière » du protecteur dépasse sur le dessus de NANO MÉTÉO. Il est évident que les écrous de fixation pour immobiliser le petit capot seront serrés avant la mise en place du couvercle. Hors, pour positionner le couvercle il faudra l’introduire en biais pour le décaler des deux boutons poussoir. Cette manipulation ne sera possible que si la visière V ménage un espace d’environ 3mm au dessus du couvercle lorsque cet élément est en position définitive. Les dimensions du protecteur doivent tenir compte de cet impératif.

(Voir la Fig.37 ci-contre.)

Les dessins à l’échelle du coffret.

Surtout s’il est tracé en respectant avec rigueur les dimensions de l’intégralité des éléments, un dessin en plusieurs vues sera faussement rassurant. Il ne peut garantir à lui seul la faisabilité matérielle. Vous livrant « en bloc promotionnel » mes dessins, mes méthodes et éventuellement certains avertissements pour vous éviter de vous fourvoyer, vous risquez fortement d’imaginer que la réalisation du prototype a été linéaire. Le dessin terminé le coffret a été réalisé, puis l’assemblage, puis la mise en service. Et bien non, pas aussi directement. Par exemple le protecteur a été étudié quand le coffret était achevé … mais dès le début la présence des boulons de liaison était prise en compte. Dessins  terminés, un vague clone en carton épais a été découpé, collé, pour vérifier que l’introduction des divers modules était réaliste. Ce n’est absolument pas anodin, car la recherche d’un boitier le plus petit possible rend l’intégration assez « technique » nous y reviendrons. Par exemple la Fig.38 est réputée représentée à l’échelle unitaire. Ce ne sera vrai que si vous imprimez le document avec une machine qui ne changera pas les attributs du format A4 de la page virtuelle. Dans ce cas, on réalise à quel point les modules à l’intérieur du coffret ne laissent que peu de place pour le passage des outils. (Et encore moins pour les doigts !)

terminés, un vague clone en carton épais a été découpé, collé, pour vérifier que l’introduction des divers modules était réaliste. Ce n’est absolument pas anodin, car la recherche d’un boitier le plus petit possible rend l’intégration assez « technique » nous y reviendrons. Par exemple la Fig.38 est réputée représentée à l’échelle unitaire. Ce ne sera vrai que si vous imprimez le document avec une machine qui ne changera pas les attributs du format A4 de la page virtuelle. Dans ce cas, on réalise à quel point les modules à l’intérieur du coffret ne laissent que peu de place pour le passage des outils. (Et encore moins pour les doigts !)

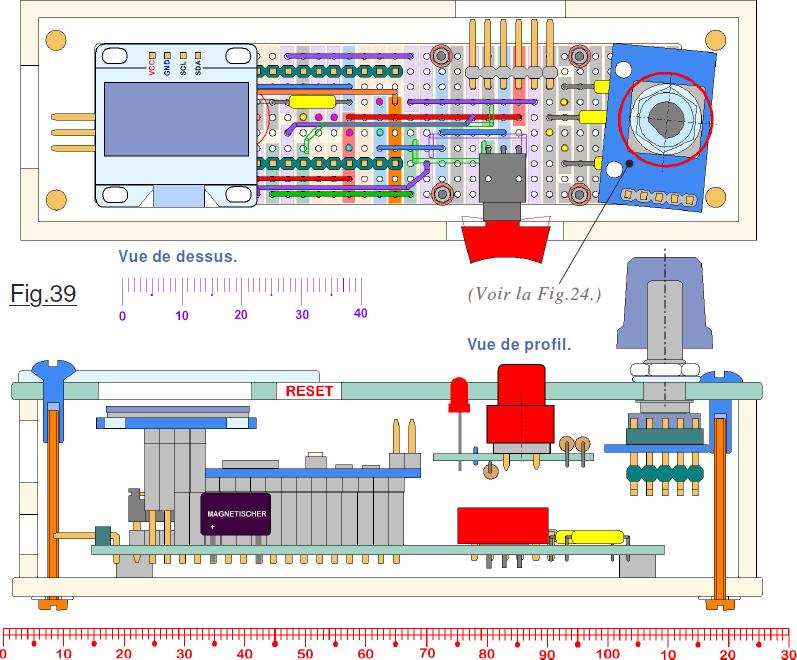

L‘impression de confort qui se dégage de la Fig.39 est totalement injustifiée. Le dessin est grand, beau, en couleurs. Si partout les jeux impératifs au montage / démontage sont suffisants, il n’en reste pas moins qu’ils sont calculés au plus juste, et que des petits pinces précelles seront indispensables … plus quelques petits aménagements particuliers. Il est manifeste sur la vue de dessus, par exemple, que la largeur de l’électronique entre le connecteur pour les capteurs et la partie active de l’inverseur à bascule est supérieure à la largeur intérieure du coffret. Donc « ça ne rentre pas » … sauf en biais et avec astuce dont les détails seront précisés plus avant. Les échelles graduées sont ajoutées pour pouvoir déterminer toutes les dimensions critiques du prototype.

L‘impression de confort qui se dégage de la Fig.39 est totalement injustifiée. Le dessin est grand, beau, en couleurs. Si partout les jeux impératifs au montage / démontage sont suffisants, il n’en reste pas moins qu’ils sont calculés au plus juste, et que des petits pinces précelles seront indispensables … plus quelques petits aménagements particuliers. Il est manifeste sur la vue de dessus, par exemple, que la largeur de l’électronique entre le connecteur pour les capteurs et la partie active de l’inverseur à bascule est supérieure à la largeur intérieure du coffret. Donc « ça ne rentre pas » … sauf en biais et avec astuce dont les détails seront précisés plus avant. Les échelles graduées sont ajoutées pour pouvoir déterminer toutes les dimensions critiques du prototype.

Du carton à la matière thermoplastique.

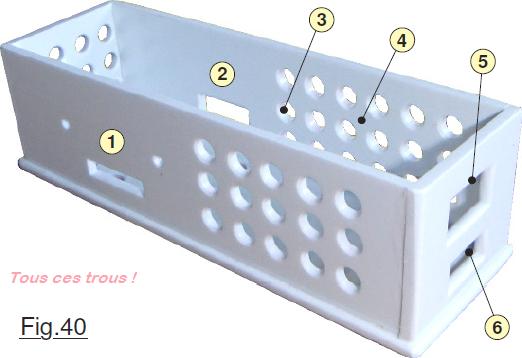

Inutile d’en rajouter une couche sur le polystyrène choc et mes techniques de collage au trichlorétilène, méthodes personnelles qui ne seront certainement pas les vôtres. Je vais me contenter de souligner certains aspects pratiques pour vous aider, ensuite, ce sera à vous à adapter ces observations pragmatiques à vos contraintes locales. Diverses photographies réalisées durant le façonnage des éléments ainsi que leur assemblage aideront  probablement certains lecteurs « débutant ». Le premier sous-but consiste à créer le coffret proprement dit, visible en Fig.40, en espérant « avoir pensé à tout » et que l’on parvienne à la victoire de la Fig.41 démontrant la faisabilité d’une intégration réussie. En 1 se trouve l’ouverture de passage du circuit imprimé qui supporte les deux capteurs météorologiques ainsi que les deux trous de fixation du protecteur. En face, en 2, bien observable, le trou pour la partie active de l’inverseur à bascule. En 3 l’un des nombreux trous d’aération qui ne sont certainement pas justifiables par une quelconque évacuation calorifique. Ne consommant que 30mA sous 9Vcc (Quand les LEds sont éteintes.) ce n’est pas les 0,3W de puissance dégagée qui vont faire chauffer l’électronique interne. Ces nombreux trous sont purement esthétiques. Si vous ne partagez pas cette approche artistique avec l’auteur de ces lignes, surtout ne vous croyez pas obligé de copier. En 4 le trou de fixation du petit support de l’écran OLED n’est pas encore percé. C’est en 5 que l’on introduit la ligne USB qui permet l’alimentation en 5Vcc à partir d’un petit convertisseur secteur ou les téléversements de programmes depuis le P.C. En 6 on peut brancher une petite pile 9V pour l’alimentation en autonome.

probablement certains lecteurs « débutant ». Le premier sous-but consiste à créer le coffret proprement dit, visible en Fig.40, en espérant « avoir pensé à tout » et que l’on parvienne à la victoire de la Fig.41 démontrant la faisabilité d’une intégration réussie. En 1 se trouve l’ouverture de passage du circuit imprimé qui supporte les deux capteurs météorologiques ainsi que les deux trous de fixation du protecteur. En face, en 2, bien observable, le trou pour la partie active de l’inverseur à bascule. En 3 l’un des nombreux trous d’aération qui ne sont certainement pas justifiables par une quelconque évacuation calorifique. Ne consommant que 30mA sous 9Vcc (Quand les LEds sont éteintes.) ce n’est pas les 0,3W de puissance dégagée qui vont faire chauffer l’électronique interne. Ces nombreux trous sont purement esthétiques. Si vous ne partagez pas cette approche artistique avec l’auteur de ces lignes, surtout ne vous croyez pas obligé de copier. En 4 le trou de fixation du petit support de l’écran OLED n’est pas encore percé. C’est en 5 que l’on introduit la ligne USB qui permet l’alimentation en 5Vcc à partir d’un petit convertisseur secteur ou les téléversements de programmes depuis le P.C. En 6 on peut brancher une petite pile 9V pour l’alimentation en autonome.

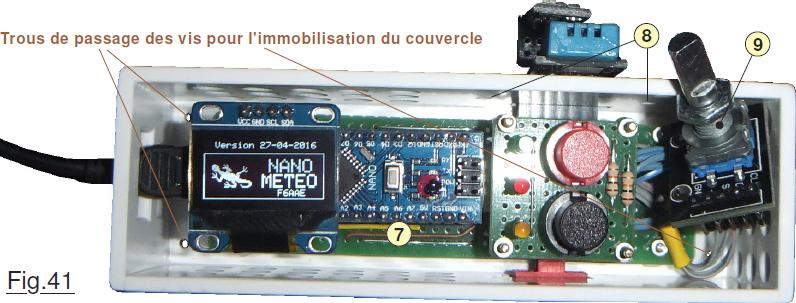

Photographiée lorsque l’appareil était en cours de réalisation, la vue de la Fig41 prouve que tout peut se positionner à l’intérieur de l’étroit coffret, mais au prix que quelques petits astuces décrites dans le chapitre suivant. En 7 se trouve la seule zone située entre l’afficheur graphique et le petit clavier qui « gaspille de la place, c’est à dire environ trois centimètres cubes de non occupés. Ce vide vertigineux laisse libre le passage d’un éventuel stylet vers le bouton de RESET de la petite carte NANO Arduino. En 8 on devine les trous de liaison du protecteur qui à ce stade du projet n’est pas encore étudié. Seuls les deux trous de passage des vis de fixation ont été percés, leur position étant évaluée par les dimensions estimées du protecteur et surtout la possibilité de passer une pince précelle pour enfiler les rondelles d’appui et tenir les écrous. En 9 le codeur rotatif arrive bien à s’insérer dans l’emplacement qui lui est réservé … sans plus !

Patience et longueur de temps font plus que force ni que rage !

Difficile de comprendre comment on peut arriver sereinement à tout loger et assembler dans si peu de place, sans se prendre la tête ou proférer des gros mots qu’il serait politiquement incorrect de mentionner dans le texte. Par ailleurs, le résultat final ne sera satisfaisant que si les orifices de passage des boutons poussoir, de l’inverseur, des connecteurs se retrouvent avec le minimum de jeu et « bien en face ». J’ai déjà souligné la façon dont j’arrive assez facilement à ce résultat. En premier, le fond et les quatre flancs latéraux sont découpés et ajustés avec précision à leurs dimensions d’encombrement définitives. Durant cette étape on fait bien attention à la perpendicularité des arêtes. Puis les trous de fixation du circuit imprimé principal sont percés sur la plaque du fond. Ce module y est immobilisé provisoirement à sa place avec les petits boulons et les entretoises. On peut alors tracer avec précision la position des divers orifices à ajourer sur les faces latérales. On assure ainsi une parfaite coïncidence entre les trous et les éléments qui devront les traverser. Ce n’est que lorsque tous les trous sont achevés que l’on procède à la solidarisation finale par collage des quatre faces latérales.

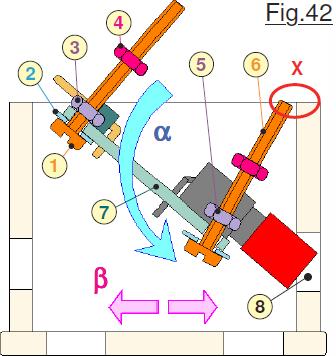

Considérons le dessin de la Fig.42 qui permet d’expliquer les différentes phases d’intégration du circuit imprimé principal, suivi de l’introduction du clavier. Le module principal étant plus large que la cote intérieure du coffret, la seule façon de pouvoir le mettre en place consiste à l’incliner inverseur vers le bas. Initialement, durant les essais nous avions finement positionné en hauteur le clavier et collé les écrous 4 à leur place définitive. Les vis 1 et les écrous 3 étaient immobilisés sur  le circuit principal sans oublier les deux rondelles d’isolement électrique 2. Pour effectuer la manipulation, on

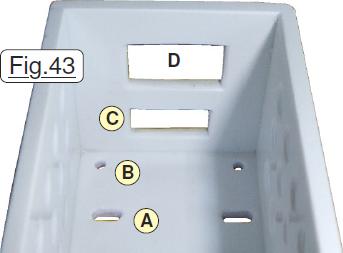

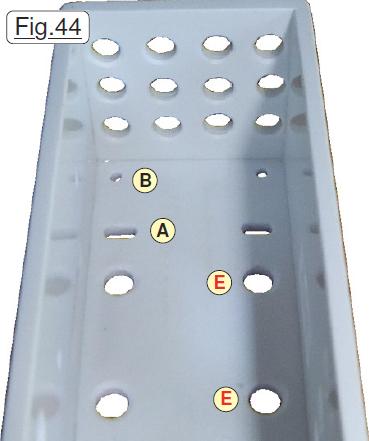

le circuit principal sans oublier les deux rondelles d’isolement électrique 2. Pour effectuer la manipulation, on  enlève le clavier ainsi que ses quatre entretoises. Mais ce n’est pas suffisant pour pouvoir introduire le total au fond du coffret. Les vis 6 interfèrent en X avec la paroi latérale Il faut les dégager. Dans ce but, on libère les écrous 5 ce qui permet d’incliner les longues vis 6 vers l’intérieur comme montré sur la Fig.42 à condition toutefois que les trous de passage à travers 7 soient de diamètres suffisants. Lors de la descente de l’ensemble on coordonne la rotation α pour que l’inverseur puisse pénétrer et traverser l’orifice latéral. Cette opération ne sera possible que si l’ouverture 8 est de taille suffisante et positionnée correctement en hauteur. C’est pour affiner ces éléments critiques que le « mammouth » réalisé préalablement en carton sera d’une aide précieuse. On peut ainsi optimiser les dimensions de la lucarne et la disposer avec rigueur. Au moment d’assembler le total, la manipulation coule de source et notre satisfaction « culmine ». Quand le circuit imprimé principal « touche le fond », on introduit les entretoises et l’on peut procéder à son immobilisation. Il est à bonne hauteur, il ne reste plus qu’à le positionner au mieux latéralement par les translations rectilignes repérées β. Prévus dès la réalisation du fond, les quatre trous repérés A sur les dessins des Fig.43 et Fig.44 sont allongés. En B on devine les trous d’immobilisation du couvercle avec en C le passage pour le branchement de la Pile de 9V assurant l’autonomie électrique. En D l’orifice pour le cordon USB n’est pas curviligne, c’est la distorsion sphérique de la macro photographie qui donne cette impression d’arêtes cintrées.

enlève le clavier ainsi que ses quatre entretoises. Mais ce n’est pas suffisant pour pouvoir introduire le total au fond du coffret. Les vis 6 interfèrent en X avec la paroi latérale Il faut les dégager. Dans ce but, on libère les écrous 5 ce qui permet d’incliner les longues vis 6 vers l’intérieur comme montré sur la Fig.42 à condition toutefois que les trous de passage à travers 7 soient de diamètres suffisants. Lors de la descente de l’ensemble on coordonne la rotation α pour que l’inverseur puisse pénétrer et traverser l’orifice latéral. Cette opération ne sera possible que si l’ouverture 8 est de taille suffisante et positionnée correctement en hauteur. C’est pour affiner ces éléments critiques que le « mammouth » réalisé préalablement en carton sera d’une aide précieuse. On peut ainsi optimiser les dimensions de la lucarne et la disposer avec rigueur. Au moment d’assembler le total, la manipulation coule de source et notre satisfaction « culmine ». Quand le circuit imprimé principal « touche le fond », on introduit les entretoises et l’on peut procéder à son immobilisation. Il est à bonne hauteur, il ne reste plus qu’à le positionner au mieux latéralement par les translations rectilignes repérées β. Prévus dès la réalisation du fond, les quatre trous repérés A sur les dessins des Fig.43 et Fig.44 sont allongés. En B on devine les trous d’immobilisation du couvercle avec en C le passage pour le branchement de la Pile de 9V assurant l’autonomie électrique. En D l’orifice pour le cordon USB n’est pas curviligne, c’est la distorsion sphérique de la macro photographie qui donne cette impression d’arêtes cintrées.

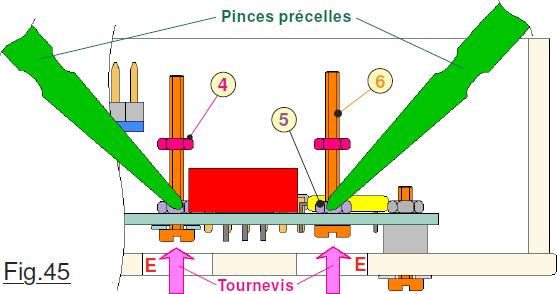

Lorsque le circuit imprimé est « définitivement » à sa place, parfaitement positionné en latéral, il faut immédiatement s’occuper du petit clavier, car il est « pendu » par son toron de raccordement, en configuration vulnérable. Ce n’est pas spécialement compliqué. On commence par redresser à la verticale les deux vis 6 et on les immobilise en serrant les écrous 5. Cette opération est facilitée par le fait que l’on peut facilement engager sur les cotés une pince précelle pour tenir l’écrou 5. Surtout, dans le fond du coffret nous avons pris soin de pratiquer quatre trous E de servitude en face des vis 6. Ainsi on tient l’écrou avec la pince précelle et on tourne 6 avec un tournevis qui traverse librement le fond. Vous observerez que pour les deux vis 1 ce n’était pas la peine, mais au moment de la conception rien ne prouvait qu’il ne serait pas nécessaire d’incliner les deux vis proches du connecteur HE14. Ces deux trous E pratiqués dans le fond font passer « d’impossible » à facile.

Lorsque le circuit imprimé est « définitivement » à sa place, parfaitement positionné en latéral, il faut immédiatement s’occuper du petit clavier, car il est « pendu » par son toron de raccordement, en configuration vulnérable. Ce n’est pas spécialement compliqué. On commence par redresser à la verticale les deux vis 6 et on les immobilise en serrant les écrous 5. Cette opération est facilitée par le fait que l’on peut facilement engager sur les cotés une pince précelle pour tenir l’écrou 5. Surtout, dans le fond du coffret nous avons pris soin de pratiquer quatre trous E de servitude en face des vis 6. Ainsi on tient l’écrou avec la pince précelle et on tourne 6 avec un tournevis qui traverse librement le fond. Vous observerez que pour les deux vis 1 ce n’était pas la peine, mais au moment de la conception rien ne prouvait qu’il ne serait pas nécessaire d’incliner les deux vis proches du connecteur HE14. Ces deux trous E pratiqués dans le fond font passer « d’impossible » à facile.

Mise en place du clavier.

L‘opération est pratiquement élémentaire. On commence par introduire les quatre entretoises en nylon 9. Sur la Fig.46 les écrous 4 collés au vernis à ongles sont toujours de couleur identique à celle sélectionnée sur les autres schémas. Puis en prenant garde de ne pas tirer sur les fils souples du toron, on introduit à son tour le petit circuit imprimé du clavier. C’est enfin au tour des écrous 10 placés sur le dessus. Comme déjà précisé dans le didacticiel, il ne sert à rien de les serrer fortement. Il suffit de les mettre en légère pression, et affiner notre gestuelle pour que la plaquette support soit bien horizontale. Deux petites difficultés peuvent toutefois compliquer légèrement l’opération. La première résulte du manque de place latéralement pour tourner la clef. Une pince précelle auto serrante est bien commode pour l’insertion initiale. Puis avec une petite clef adaptée on termine la manipulation. La deuxième difficulté résulte de la proximité entre les deux LED très proches de 10. Durant le serrage de ce dernier la clef peut provoquer par un contact intempestif le pliage π des broches de la diode électroluminescente.

L‘opération est pratiquement élémentaire. On commence par introduire les quatre entretoises en nylon 9. Sur la Fig.46 les écrous 4 collés au vernis à ongles sont toujours de couleur identique à celle sélectionnée sur les autres schémas. Puis en prenant garde de ne pas tirer sur les fils souples du toron, on introduit à son tour le petit circuit imprimé du clavier. C’est enfin au tour des écrous 10 placés sur le dessus. Comme déjà précisé dans le didacticiel, il ne sert à rien de les serrer fortement. Il suffit de les mettre en légère pression, et affiner notre gestuelle pour que la plaquette support soit bien horizontale. Deux petites difficultés peuvent toutefois compliquer légèrement l’opération. La première résulte du manque de place latéralement pour tourner la clef. Une pince précelle auto serrante est bien commode pour l’insertion initiale. Puis avec une petite clef adaptée on termine la manipulation. La deuxième difficulté résulte de la proximité entre les deux LED très proches de 10. Durant le serrage de ce dernier la clef peut provoquer par un contact intempestif le pliage π des broches de la diode électroluminescente.

Intégration de l’afficheur OLED.

Insérer le petit écran sur le connecteur HE14 prévu à cet effet est un jeu d’enfant. Naturellement, on commence par protéger les torons de fils avec la « gouttière » en carton. Puis on place le module NANO Arduino sur les deux lignes de contact. En principe lors des essais les deux straps qui « polarisent » l’alimentation de l’écran LCD avaient été correctement répartis, et aucune raison ne justifie de les avoir retiré. Par contre, je sais que vous y avez pensé immédiatement, pour introduire le circuit imprimé principal dans le coffret ainsi que le clavier, NANO Arduino avait été extrait des deux lignes de contacts.

Afficheur OLED placé sur son support, il vaut mieux à ce stade vérifier le fonctionnement parfait de l’ensemble. Vous constaterez immédiatement en voulant brancher la minuscule fiche USB qui alimente l’appareil, que le connecteur est assez en retrait à l’intérieur. Comme le cordon masque globalement son trou de passage, placer la fiche exactement dans l’axe de la petite prise est assez délicat. C’est durant cette opération courante que vous allez apprécier la présence des trous latéraux « d’aération » qui permettent de voir l’intérieur de l’appareil.

CONCLUSION : Si réaliser tous ces petits trous esthétiques n’emporte pas votre adhésion, prévoyez quand même une petite « lucarne » dans la zone latérale de la prise USB pour la voir quand vous désirerez brancher le cordon, activité bien trop fréquente pour accepter une manipulation pénible.

Force est de constater que les lyres du connecteur ne sont pas suffisantes pour soutenir l’afficheur qui se trouve en porte à faux. Outre que l’écran ne reste pas horizontal, il peut venir en contact avec la partie externe de la petite prise USB qui est au potentiel de la masse GND. De plus, penchant vers le bas à l’opposé du connecteur, elle peut venir interférer avec la fiche quand on cherche à insérer le cordon USB avec un risque notable d’endommager ce composant relativement fragile. Il faut donc impérativement supporter l’afficheur OLED du coté opposé au connecteur HE14.

Force est de constater que les lyres du connecteur ne sont pas suffisantes pour soutenir l’afficheur qui se trouve en porte à faux. Outre que l’écran ne reste pas horizontal, il peut venir en contact avec la partie externe de la petite prise USB qui est au potentiel de la masse GND. De plus, penchant vers le bas à l’opposé du connecteur, elle peut venir interférer avec la fiche quand on cherche à insérer le cordon USB avec un risque notable d’endommager ce composant relativement fragile. Il faut donc impérativement supporter l’afficheur OLED du coté opposé au connecteur HE14.

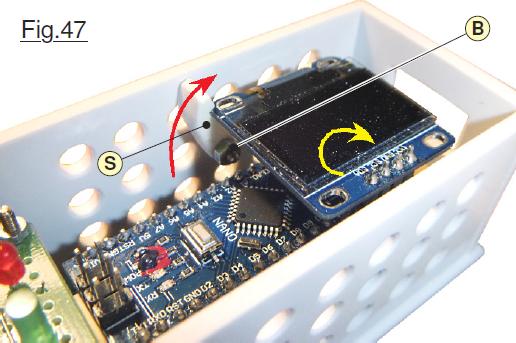

Saisie en gros plan, la Fig.47 peut faire croire que le support S confine à de la grosse mécanique. En comparant avec le boulon B qui ne fait que 2mm de diamètre nominal, on relativise. Cette petite pièce est plus proche de l’horlogerie que de la travée d’un pont routier basculant à six voies. Ce petit élément présente coté afficheur une fente dans laquelle le circuit imprimé de l’écran s’insère. Par la rotation de la flèche rouge on peut ajuster avec précision la hauteur, mais également le gauchissement par rotation symbolisée par la flèche jaune. Ainsi les cotés de l’écran seront parfaitement parallèles à ceux de la fenêtre du couvercle.

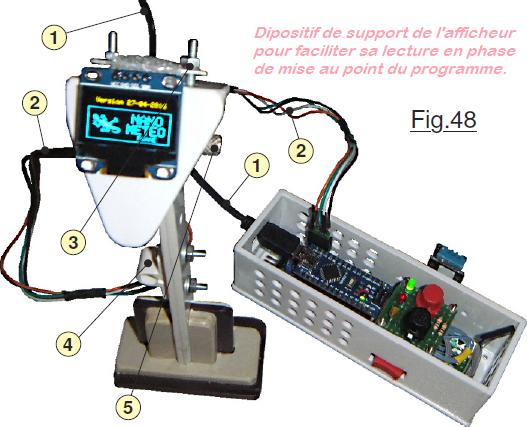

Puisque nous en sommes à faire les essais avant de « refermer la boite », je pense tout à fait utile de vous présenter en Fig.48 ma méthode de travail quand un programme est en cours de développement sur site. Quel que soit la taille de l’afficheur LCD  utilisé, il se penche toujours en biais sur le plan de travail. Quoi que l’on fasse, les fils de liaison l’orientent inexorablement en rendant totalement malcommode son observation. Aussi, un petit « support universel » à tout faire me permet de l’immobiliser à la bonne hauteur. On retrouve en 1 le cordon USB. Une liaison filaire souple longue 2 permet de relier n’importe quel élément placé loin de mes cartes Arduino. (Plusieurs lignes de ce type sont disponibles. Par exemple une deuxième ligne permet de brancher le codeur rotatif et de le placer à portée de la main à proximité du clavier de l’ordinateur.) Si le développement risque de prendre plusieurs jours, la ligne 2 passe dans le pontet 4 pour avoir une préhension proche de l’afficheur directement ancrée sur la colonne du dispositif. La vis à tête moletée 5 constitue un petit système de serrage qui permet d’ajuster à convenance l’inclinaison de l’écran. Ce dernier est immobilisé sur le support par son connecteur HE14 avec une bride dont on peaufine le serrage avec les écrous 3. Entre le connecteur HE14 et la bride est intercalé une mousse à bulles en protection. (Plusieurs plateaux orientables de dimensions différentes sont disponibles …)

utilisé, il se penche toujours en biais sur le plan de travail. Quoi que l’on fasse, les fils de liaison l’orientent inexorablement en rendant totalement malcommode son observation. Aussi, un petit « support universel » à tout faire me permet de l’immobiliser à la bonne hauteur. On retrouve en 1 le cordon USB. Une liaison filaire souple longue 2 permet de relier n’importe quel élément placé loin de mes cartes Arduino. (Plusieurs lignes de ce type sont disponibles. Par exemple une deuxième ligne permet de brancher le codeur rotatif et de le placer à portée de la main à proximité du clavier de l’ordinateur.) Si le développement risque de prendre plusieurs jours, la ligne 2 passe dans le pontet 4 pour avoir une préhension proche de l’afficheur directement ancrée sur la colonne du dispositif. La vis à tête moletée 5 constitue un petit système de serrage qui permet d’ajuster à convenance l’inclinaison de l’écran. Ce dernier est immobilisé sur le support par son connecteur HE14 avec une bride dont on peaufine le serrage avec les écrous 3. Entre le connecteur HE14 et la bride est intercalé une mousse à bulles en protection. (Plusieurs plateaux orientables de dimensions différentes sont disponibles …)