moteur pas a pas

#21

Posté 03 avril 2020 - 07:17

et pour les vidéos , c'est vrais qu'il y a plein de chose

mais soit c'est en anglais soit il explique que pour leur monture et la mienne est très particulière , mais j'avoue que c'est très intéressant et je vais creuser , il y auras peut être une vidéo qui me serra très utile

#22

Posté 03 avril 2020 - 08:00

et pour les vidéos , c'est vrais qu'il y a plein de chose

mais soit c'est en anglais soit il explique que pour leur monture et la mienne est très particulière , mais j'avoue que c'est très intéressant et je vais creuser , il y auras peut être une vidéo qui me serra très utile

Dis nous ce que ta monture a de particulier.

Même si on ne comprend pas, on pourra faire une recherche et si on trouve une vidéo en français, tant mieux, si c'est en anglais, on essayera éventuellement d'en faire une traduction.

Ma chaine YouTube : https://www.youtube..../oracid1/videos

#23

Posté 03 avril 2020 - 09:51

Pour le couple, est-ce que tu arriverais à fixer (provisoirement) une barre à la molette? (si c'est pas trop dur à tourner, alors la fixer avec du scotch devrait suffire).

Ensuite, 3 possibilités :

1) si tu as un bon sens des forces/poids, alors tu appuis au bout de la barre pour faire tourner la molette, et tu estime la force nécessaire en équivalent poids (par exemple : il faut que je tire avec environ la même force que pour soulever 1kg)

2) si tu as une balance qui peut être être inclinée à 90° : tu appuis sur le bout de la barre avec ta balance, et tu lis le poids indiqué au moment où ça commence à tourner

3) sinon, tu fixes une ficelle au bout de la barre, et tu la fait partir dans le plan de la molette, à 90° de la barre. Tu la fais passer dans un renvoi (par exemple au dessus d'une branche lisse), et tu mets du lest au bout, jusqu'à ce que la molette se mette à tourner.

Nb :

- dans les trois cas, la force doit être exercée perpendiculairement à la barre, et dans le plan de rotation de la molette

- le couple (en kg.cm) est égal à la distance en cm entre le centre de la molette et l'endroit où tu applique la force (ou où tu attache la ficelle), multipliée par le poids en kg qui équivaut à la force. Si tu préfères, tu peux aussi multiplier la distance par la force en N, dans ce cas tu obtiens le couple en N.cm (la conversion est facile)

Sinon, si ça te semble plus pratique, ou si tu n'arrives pas à fixer de barre, tu as une 4ième solution :

4) tu fixe une barre sur un pivot horizontal. Ensuite, tu fixe un lest sur la barre (qui doit être placée horizontalement au début). Puis tu essayes de faire tourner la barre vers le haut, en la tenant du bout des doigts comme tu tiendrais la molette (en particulier, même écart au pivot que le rayon de la molette). Tu ajuste ensuite soit le lest, soit ça position (l'un ou l'autre, comme ça t'arrange), jusqu'à ce que la difficulté à lever le lest soit similaire à celle pour tourner la molette. Le couple est alors la longueur entre pivot et lest, multiplié par le poids du lest

Aidez-nous à vous aider : partagez toutes les informations pertinentes : description précise du problème, contexte, schéma de câblage, liens vers la documentation des composants, votre code (ou encore mieux un code minimal reproduisant le bug), ...

Vous recevrez ainsi plus de réponses, et elles seront plus pertinentes.

#24

Posté 04 avril 2020 - 09:35

pour les vidéos sur you tube , c'est vrais qu'il y a plein de chose et d'explication ,je vais voir ça de plus près

#25

Posté 04 avril 2020 - 10:35

Bonjour,

le couple, en gros, c'est une "force en rotation".

Prenons l'exemple d'une vis que tu vas visser à la main au tournevis :

- si tu essayes de visser une vis métrique dans un boulon, ça tourne sans effort : tu n'as donc pas besoin de beaucoup de couple pour la faire tourner

- si en revanche tu essayes de visser une vis à bois dans du bois dur en utilisant un tournevis, tu vas beaucoup forcer : tu as besoin de beaucoup de couple pour faire tourner la vis

Dans le cas d'un moteur, tu as en général deux caractéristiques principales de ces performances : sa vitesse max et son couple max.

La difficulté, c'est qu'on n'a généralement pas trop l'habitude de travailler avec des couples, du coup, on a du mal à les estimer à vu d'oeil (ou plus précisément à l'effort fourni). Il existe un outil pour les mesurer (la clef dynamométrique), mais je ne connais pas grand monde qui en possède une.

Après, l'astuce pour le calculer s'illustre bien avec les croix qui servent à dévisser les pneus de voiture.

Tu pourrais essayer de dévisser les vis avec une clef en forme de tournevis (mais je doute que tu ais assez de force pour fournir le couple nécessaire).

Ou alors, tu peux appuyer sur l'une des branches de la croix, pour faire bras de levier.

Le couple corresponds alors à la force multipliée par la longueur du bras de levier.

Par exemple s'il faut que ton enfant de 10kg se mettes debout sur une branche de la croix, à 20cm de l'axe, alors il exercera un couple de 10kg*20cm=200kg.cm. Nb : si tu préfères travailler avec des vrai forces, alors le poids de ton enfant est p=m*g=10kg*9.8N/kg=98N, donc le couple sera 98N*20cm=1960 N.cm. Les deux unités (kg.cm ou N.cm sont quasi équivalente, avec 1kg.cm=9.8 N.cm)

Le but est donc de trouver un moyen de créer un bras de levier comme celui de la croix de voiture, et d'exercer une force PERPENDICULAIREMENT à ce bras de levier.

Le couple est ensuite longueur_du_bras_de_levier * force

Si tu as encore du mal :

- si tu m’envoie ton numéro de téléphone par message privé, je peux t’appeler pour essayer de t'explique de vive voie.

- si tu me donnes la taille de la molette et que tu arrives à me décrire l'effort qu'il te faut pour la tourner, je pourrais essayer de reproduire l'effort que tu me décris chez moi pour estimer le couple

Aidez-nous à vous aider : partagez toutes les informations pertinentes : description précise du problème, contexte, schéma de câblage, liens vers la documentation des composants, votre code (ou encore mieux un code minimal reproduisant le bug), ...

Vous recevrez ainsi plus de réponses, et elles seront plus pertinentes.

#26

Posté 04 avril 2020 - 11:13

Je veux bien un petit coup de main pour le couple

et pour les vidéos je vais voir ca

#27

Posté 04 avril 2020 - 11:32

je calcule ça cette après midi

#28

Posté 04 avril 2020 - 03:06

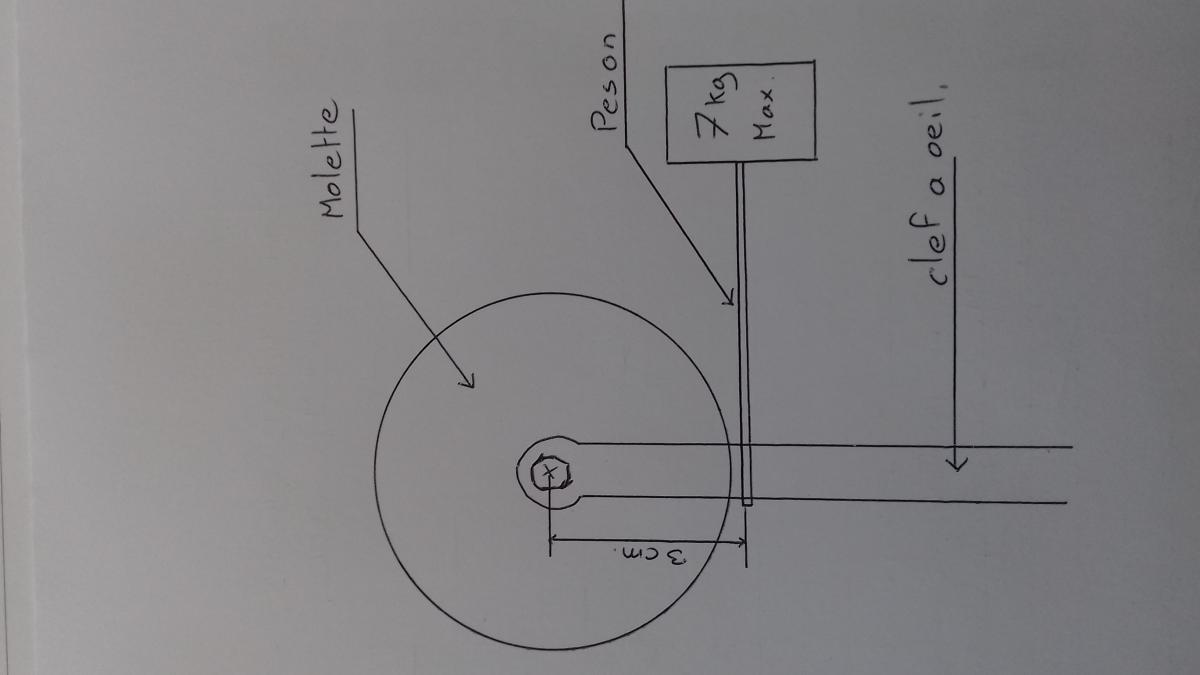

pour savoir la force en kg je me suis servi d'un peson de pêche

j'ai gardé le chifre maxi que j optenais à la traction du peson 7kg( tout dépend de son orientation ) sinon la moyenne est de 4kg

et j'obtiens un résultat de 2.04 N/M au maximum

j'ai mis une photo don j'ai procédé pour être sûr .

#29

Posté 04 avril 2020 - 04:26

Le boulon de la molette est bien solidaire à celle ci?

Pour le peson, il faut l'orienter pour tirer dans le plan de la feuille, perpendiculairement à la clef (donc exactement dans la position où tu l'a dessiné)

Par contre, l'unité, c'est des N*m et pas des N/m.

Mais le résultat est correct : si on pars avec 7kg, on arrive à 2.04 N.m (= 21 kg.cm).

Je suppose donc que la molette est assez dur à tourner, correct?

En tout cas, il vas donc falloir un moteur avec pas mal de couple (et/ou une grosse réduction).

Est-ce que tu pourrais me dire quel est l'à-coup en angle maximal qui soit acceptable?

Aidez-nous à vous aider : partagez toutes les informations pertinentes : description précise du problème, contexte, schéma de câblage, liens vers la documentation des composants, votre code (ou encore mieux un code minimal reproduisant le bug), ...

Vous recevrez ainsi plus de réponses, et elles seront plus pertinentes.

#30

Posté 04 avril 2020 - 07:08

il est vrais que la molette est un peut durre pour un moteur , mais acceptable à tourner à la main

et le nombre d'accou acceptable serrais de 0.374 seconde d'arc par acou

soit 0.000105°

j'ai vu qu'il existait des moteurs 400 pas

ça pourrai peut être le faire .

#31

Posté 04 avril 2020 - 07:27

y va falloir de la réduction

#32

Posté 04 avril 2020 - 09:16

Oui, du coup il vas falloir trouver un bon système de réduction (aussi pour la précision angulaire).

Si tu veux 0.374 secondes d'arcs par pas, ça fait 0.374*60=18.7secondes avant la vis sans fin.

Du coup, si on considère un moteur + réducteur, il faut que nbr_de_pas*réduction=360°/18.7''=69305.

Donc avec un moteur 200 pas (1.8°/pas), ça ferait une réduction de 347:1

Pour un moteur 400 pas (0.9°/pas), ça ferait une réduction de 174:1

Une solution serait de partir sur un moteur puissant avec déjà une bonne réduction, comme celui-là : https://www.robotsho...a-667oz-in.html

Il aurait déjà assez de couple, mais il manque encore un facteur 3.5 en précision, du coup il faudrait encore un étage de réduction en plus (par exemple fixer une roue dentée sur la molette et une vis sans fin sur le moteur, dans ce cas on serait bien assez précis.

Sinon, peut-être qu'avec des fractions de pas ça pourrait suffire, mais je dois avouer que je n'ai jamais testé.

Est-ce que quelqu'un ayant de l'expérience avec les fractions de pas pourrait nous dire si on peut espérer atteindre une précision de meilleurs que 1/3.5 de pas en utilisant du 1/4 ou 1/8 de pas?

Aidez-nous à vous aider : partagez toutes les informations pertinentes : description précise du problème, contexte, schéma de câblage, liens vers la documentation des composants, votre code (ou encore mieux un code minimal reproduisant le bug), ...

Vous recevrez ainsi plus de réponses, et elles seront plus pertinentes.

#33

Posté 04 avril 2020 - 11:25

Il sort jusqu'à 250 kg.cm max de couplé , tu crois que j'ai besoin de d'autant ?

Sinon j'ai vus selui la

le 17HM15-0904S

il fait 400 pas et 3.6 kg.cm de couple , avec une réduction de 3/1 plus ma roue dentées ça pourrais le faire ? ci on considère que le couple augmente en fonction de la démultiplication .

Et je peu grappiller 1 ou 2kg.cm en équilibrant parfaitement le telescope

#35

Posté 05 avril 2020 - 10:25

Ça fait du bon moteur déjà.

Il sort jusqu'à 250 kg.cm max de couplé , tu crois que j'ai besoin de d'autant ?

Besoin d'autant de couple, non. Par contre on a besoin d'une forte réduction pour avoir la précision nécessaire. L'avantage de celui-ci était qu'il y a déjà presque assez de précision (peut-être même assez si les 1/4 de pas fonctionnent bien, mais il faudrait que quelqu'un qui en ait l'expérience confirme).

Sinon j'ai vus selui la

le 17HM15-0904S

il fait 400 pas et 3.6 kg.cm de couple , avec une réduction de 3/1 plus ma roue dentées ça pourrais le faire ?

Tu parles de celui-ci : https://www.gotronic...0904s-23049.htm ? (ton lien est juste vers une image, mais l'image est la même que celle dans mon lien)

Si oui, je ne vois pas où est la réduction 3/1. Tu veux l'ajouter toi?

En tout cas, en pas complet, une réduction de 3/1 + la vis sans fin ne sera pas suffisent pour atteindre la précision souhaitée (j'avais calculé que pour un moteur 400 pas, il faut au moins une réduction de 174/1 + la vis sans fin).

Donc oui, on pourrait partir sur ce modèle, mais il faudrait alors ajouter au moins 2 étages de réductions "à la main" (si tu pars sur des vis sans fin), plus si tu pars que sur des roues droites (la petite roue doit avoir au minimum 13 dents (pour un petit rapport), et au moins 17 dents pour un rapport aussi grand que tu veux, du coup ça te ferait une seconde roue énorme pour pouvoir utiliser que 2 étages)

Aidez-nous à vous aider : partagez toutes les informations pertinentes : description précise du problème, contexte, schéma de câblage, liens vers la documentation des composants, votre code (ou encore mieux un code minimal reproduisant le bug), ...

Vous recevrez ainsi plus de réponses, et elles seront plus pertinentes.

#36

Posté 05 avril 2020 - 11:58

il me faudra quoi pour le piloté et variées ma vitesse ?

Pour les réductions , peut être ce faire un entraînement par courroie , je peu trouver des courroie d3 taille différents sur internet , et je peu me faire les poulies au tour .

Peut être je perd un peu de précisions mais les courroie absorber les vibrations .

#37

Posté 05 avril 2020 - 03:43

Je penses que ce driver ( https://www.gotronic...-2134-22274.htm ) devrait faire l'affaire avec le 17HM15-0904S.

Après, faire toute ta réduction avec des courroies, je ne sais pas ce que ça donne en terme de précision.

D'ailleurs, tu as besoins de quel type de précision : uniquement que si tu es en train de te déplacer dans un sens, et que tu veux te déplacer d'un angle donné dans le même sens, alors que tu te déplace effectivement de cet angle? Ou est-ce que tu as besoins que si tu veux te déplacer d'un petit angle en sens inverse ça marche aussi? Car dans le second cas, déjà avec les engrenages ce sera mauvais, mais avec des courroies ce sera catastrophique.

Aidez-nous à vous aider : partagez toutes les informations pertinentes : description précise du problème, contexte, schéma de câblage, liens vers la documentation des composants, votre code (ou encore mieux un code minimal reproduisant le bug), ...

Vous recevrez ainsi plus de réponses, et elles seront plus pertinentes.

#38

Posté 05 avril 2020 - 10:48

pour l'instant je vais déjà m'occuper du moteur ,de le fixer sur ma monture en y fixant la réduction 3/1 sur la roue dentées .

Et voir d'abord comment ça va tourner en faisant des essais .

(parce que la , je me compliqué un peu trop )

Donc , je reli le moteur au driver en soudant les quatre fils dessus , et mon driver sur une carte arduino ?

Et ensuite je peu la contrôler en direct de mon pc ?

#39

Posté 05 avril 2020 - 11:11

Attends encore un petit peu si ça te vas.

Je viens de lancer une autre sujet pour avoir plus d'infos sur les fractions de pas, peut-être qu'avec ça le gros moteur suffirait pour obtenir ta précision.

Avec le moteur actuel, même en 1/32 de pas et avec une réduction de 1/3, ça ne suffira pas, du coup c'est un peu du gachi.

Pour contrôler le moteur via l'arduino et le driver, il faudra écrire un petit programme à mettre sur l'arduino, mais je pourrais t'y aider (ou même te l'écrire si la programmation d’Arduino ne t'intéresse pas et que tu ne me demande pas trop de fonctionalités)

Aidez-nous à vous aider : partagez toutes les informations pertinentes : description précise du problème, contexte, schéma de câblage, liens vers la documentation des composants, votre code (ou encore mieux un code minimal reproduisant le bug), ...

Vous recevrez ainsi plus de réponses, et elles seront plus pertinentes.

#40

Posté 06 avril 2020 - 06:53

Dans cette application, tu as besoin d'un couple extrèmement important.

Il existe peut-être une alternative qui mériterait d'être étudiée. L'avantage, c'est la facilité de mise en oeuvre.

Il s'agit de servos très puissants, 260kg.cm et 380kg.cm, avec un positionnement de 3600° grace à un potentiomètre de précision, 10 tours.

J'ai fait un fil sur ce type de servo, https://www.robot-ma...cm-012s60-3600/

Et voici les liens sur Ali :

https://fr.aliexpres...0615.0.0.1x4S8S

https://fr.aliexpres...668#888#3325#19

Ma chaine YouTube : https://www.youtube..../oracid1/videos

0 utilisateur(s) li(sen)t ce sujet

0 members, 0 guests, 0 anonymous users