Clef de voûte d’une réalisation soignée, ma préférence va vers l’emploi d’écrous métalliques noyés dans des nervures de renfort. Il serait infiniment plus simple de tarauder directement le polystyrène choc. Toutefois, un écrou métallique est bien plus résistant, sans compter que des tarauds ØM3 et un « tourne-à-gauche » ne sont pas forcément disponibles dans toutes les chaumières.

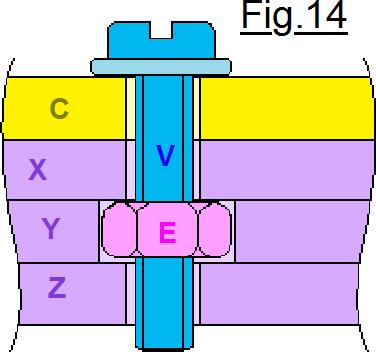

Principe de conception des écrous prisonniers.

Facile à comprendre, le principe de cette « technologie » est représenté sur la Fig.14 sur laquelle en violet on retrouve les longerons et en jaune le couvercle C du coffret rapporté sur le dessus. Ces longerons sont composés de trois bandes de polystyrène choc collées à plat les unes sur les autres. Comme montré en E un écrou ØM3 présente une épaisseur de moins de 3mm. Il peut donc facilement s’inclure dans la bande du milieu Y. Quand on désire assembler ou déposer l’élément, il n’est pas possible de tenir l’écrou à l’intérieur. La « poutre » qui vient en contact de la face avant ou arrière est constituée de trois bandes qui sont donc collées à plat les unes sur les autres. Il serait possible de tarauder le trou et d’y visser directement V. Un écrou métallique est préférable au point de vue usure et permet un jeu légèrement plus grand. Dans la bande Y l’orifice pratiqué pour l’écrou est hexagonal et ajusté avec précision. Les deux trous dans X et dans Z laissent passer la vis V avec un léger jeu. Celui dans X présente un diamètre de 3,3mm alors que celui sur Z peut être légèrement plus grand car la plaque ne sert qu’à empêcher l’écrou de tomber. Il faut un peu de latitude, car les quatre trous doivent être alignés sur un axe commun.

Facile à comprendre, le principe de cette « technologie » est représenté sur la Fig.14 sur laquelle en violet on retrouve les longerons et en jaune le couvercle C du coffret rapporté sur le dessus. Ces longerons sont composés de trois bandes de polystyrène choc collées à plat les unes sur les autres. Comme montré en E un écrou ØM3 présente une épaisseur de moins de 3mm. Il peut donc facilement s’inclure dans la bande du milieu Y. Quand on désire assembler ou déposer l’élément, il n’est pas possible de tenir l’écrou à l’intérieur. La « poutre » qui vient en contact de la face avant ou arrière est constituée de trois bandes qui sont donc collées à plat les unes sur les autres. Il serait possible de tarauder le trou et d’y visser directement V. Un écrou métallique est préférable au point de vue usure et permet un jeu légèrement plus grand. Dans la bande Y l’orifice pratiqué pour l’écrou est hexagonal et ajusté avec précision. Les deux trous dans X et dans Z laissent passer la vis V avec un léger jeu. Celui dans X présente un diamètre de 3,3mm alors que celui sur Z peut être légèrement plus grand car la plaque ne sert qu’à empêcher l’écrou de tomber. Il faut un peu de latitude, car les quatre trous doivent être alignés sur un axe commun.

Technique de réalisation des écrous prisonniers.

Relativement simple à mettre en œuvre, la première étape consiste à ajuster les trois trous hexagonaux dans la plaque centrale. Idéalement saisie dans un petit étau de maquettiste 1, la Fig.15 présente la pièce 2 avec quatre phases chronologiques. On commence par repérer finement les centres des trous, que l’on perce comme en 3 d’un trou de diamètre 3mm. Puis, comme en 4 on y place un petit boulon ØM3 et l’on trace le contour de l’écrou. En 5 on retire l’écrou, puis, en 6 on perce à un diamètre plus grand qui sert à ébaucher l’orifice. La dimension de ce trou est suffisante pour pouvoir introduire une petite lime comme celle visible en 7. Avec un peu de patience, et d’entraînement sur des chutes non réutilisables, on arrive rapidement à usiner des trous hexagonaux dans lesquels l’écrou pénètre « en sifflant ». L’étape suivante consiste à coller à plat la plaque « extérieure ».

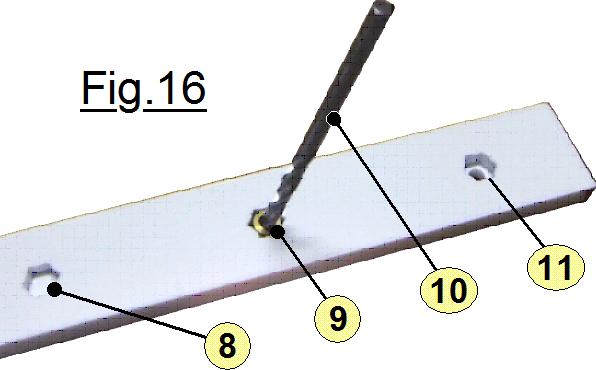

Montrée sur la Fig.16 on peut constater en 8 l’orifice hexagonal borgne. Il faut y pratiquer un trou de passage pour la vis. Symboliquement le forêt 10 est montré seul, bien que dans la réalité il est saisi dans la petite chignole présentée en Fig.12 de la page précédente.

Montrée sur la Fig.16 on peut constater en 8 l’orifice hexagonal borgne. Il faut y pratiquer un trou de passage pour la vis. Symboliquement le forêt 10 est montré seul, bien que dans la réalité il est saisi dans la petite chignole présentée en Fig.12 de la page précédente.

Préambule au perçage il faut marquer le centre du trou. Dans ce but, on utilise un écrou ØM3 qui a été transformé en « canon de perçage » en réalésant son filetage sous la forme d’un trou cylindrique de diamètre 3mm. C’est cet écrou qui comme visible en 9 guide le forêt 10 pour marquer le centre. Puis on retire l’écrou de guidage, on vérifie le centrage de la marque et l’on perce à 3mm comme en 11. Si le trou est parfaitement centré, on réalèse avec un forêt de Ø 3,3mm. S’il est un peu décalé, on agrandi le juste ce qu’il faut avec une toute petite lime « en corrigeant le tir ».

Nettement plus délicate, l’étape suivante qui comporte plusieurs phases consiste à préparer la contre plaque qui empêche les écrous de tomber. N’étant pas soumise aux efforts de serrage, on peut, si on en possède, se servir de plaque moins épaisses de 2 ou 3mm. Il faudra percer les trous pour qu’ils soient parfaitement coaxiaux avec les écrous prisonniers. La première phase 12 consiste à percer l’un des trous d’extrémité, puis à serrer les trois plaques par un petit boulon 13. Sa vis sera centrée en traversant l’écrou prisonnier. Puis, sur chaque face extérieure on a disposé une rondelle d’appui et un écrou. On serre les deux écrous externes pour solidariser les trois plaques bien alignées. En 14 on a écarté la contre plaque pour vous montrer que l’on a placé un écrou dans l’alvéole hexagonale.

Plaques parfaitement alignées, on introduit dans cet écrou une vis et l’on force un peu pour qu’elle laisse en 15 une trace précise de sa position. On écarte les deux éléments, et l’on peut alors percer à 3,3mm exactement avec le bon entraxe. Quand les trois trous sont percés exactement où il faut, on place les écrous prisonniers et l’on colle la contre-plaque en veillant à ce que les trous coïncident exactement avec les écrous. Il est probable que la contre plaque sera un peu décalée par rapport aux deux autres pièces du longeron. Peu importe, un petit usinage final sur les surfaces périphériques et la poutre est parée pour son soudage sur le coffret. Plusieurs impératifs devront être respectés lors du collage des deux longerons sur la face avant et la face arrière du boîtier. Il faudra les centrer proprement longitudinalement, critère d’autant plus facile à respecter que la longueur de ces éléments aura été calibrée pour que l’insertion se face à frottement doux. Il importe surtout de souder la tranche en s’assurant que la face supérieure affleure rigoureusement l’arête du haut des deux faces du boîtier.

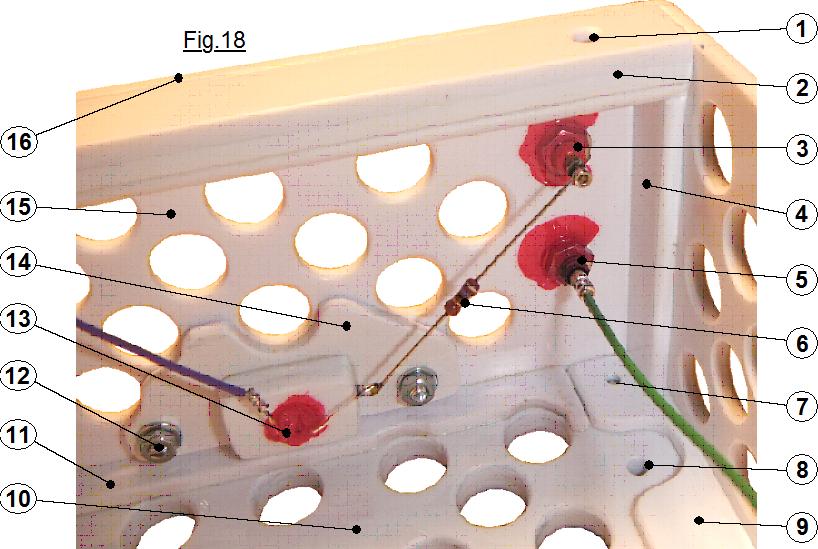

Riche d’enseignements, la Fig.18 montre un angle intérieur de l’ensemble au début de l’intégration des composants. On retrouve les deux douilles pour fiches bananes 3 et 5, la résistance de 47Ω en 6 et la LED rouge 13 collée par du vernis à ongles sur la petite pièce support 14 rapportée et immobilisée par 12, les deux boulons ØM3 traversant la face arrière 15. En 1 est bien visible le trou supérieur du passage des vis de fixation du couvercle. Le longeron 2, dans lequel sont inclus les trois écrous, arrive bien au raz de l’arête supérieure 16 de l’élément arrière 15. En 10 on observe la semelle épaisse composée de deux plaques de polystyrène choc collées face contre face. Adepte de « solidité militaire », dans tous les angles sont collés des renforts tels que 4, 9 et 11. Ces éléments collés à plat sur l’une des faces et par la tranche sur l’autre, procurent une rigidité et une résistance mécanique remarquable. Avec un peu de soin, on a ajusté finement la longueur des éléments 4 pour que 2 repose sur ces derniers. Ainsi, lors de la phase de collage de 2 sur 15 il n’y aura pas à se préoccuper spécifiquement de la hauteur, les longerons 2 seront automatiquement en affleurement en 16. Tout à fait proche de l’angle, en 7, on remarque le trou de passage des boulons ØM3 qui assurent la liaison des pieds en caoutchouc situés sous la semelle 10. Enfin, en 8 est visible le trou pour les boulons qui servent à immobiliser le radiateur sur le fond du coffret. Comme des entretoises sont intercalées, (Voir explications plus avant.) le renfort 9 présente dans cette zone un large dégagement. C’est ce type d’usinages qu’il faut anticiper avant collage de la pièce, car après … c’est trop tard !

La suite est ici.