Réel défi technique, dans le cadre de contradictions et d’incompatibilités physiques, arriver à loger l’intégralité des systèmes dans un volume dérisoire sans qu’ils ne se perturbent mutuellement relève de la gageure. C’est souvent cette phase dans la conception d’un satellite qui engendre les plus de mauvaises surprises. Les électroniques embarquées ne doivent pas se polluer mutuellement, critère d’autant plus délicat à satisfaire qu’elles voisinent avec une promiscuité déraisonnable. JEKERT à ce titre ne déroge pas à la règle. Par exemple on a vu que la boussole est significativement perturbée par la présence de champs magnétiques parasites issus des servomoteurs. Les phares et des capteurs seront obligatoirement orientés vers l’avant, les uns ne doivent pas cacher les autres etc. Aussi, l’étude de l’implantation géographique des divers composants ainsi que celle du circuit imprimé principal constituent un « chalenge » particulièrement délicat. C’est l’objet de ce chapitre. Plusieurs ingénieurs système sont réunis et vont en salle S2 collaborer pour lister en commun les contraintes qu’il faudra prendre en compte pour concevoir le circuit imprimé principal.

Contraintes de conception du circuit imprimé principal :

Consacrer du temps pour lister sur une feuille de papier un maximum de critères qu’il faudra respecter est absolument indispensable. Agencer le dessin d’un circuit aussi fouillé que celui représenté sur la Fiche n°27 demande un temps considérable. Situation « aggravée » par la réalisation proprement dite. On ne peut se permettre d’engloutir autant d’heures en pure perte parce qu’au moment d’assembler on a oublié de prendre en compte un élément essentiel. Tous les composants en main, un réglet, un morceau de plaque pré-percée pour vérifier que deux composants voisins peuvent se placer correctement sur la plaque, il faut calmement, tenter de tout prévoir, de ne rien oublier …

• La taille maximale possible dans le sens longitudinal pour le circuit imprimé est de 38 trous, car limitée par la plaque pré-percée approvisionnée,

• La largeur maximale pour le circuit imprimé est évaluée à 29 trous limitée par l’encombrement imposé par la posture rétractée de la sonde placée sur le berceau du lanceur Ariane,

• Circuit Arduino NANO dans le sens longitudinal et centré pour sa sortie entre les servomoteurs,

(La sortie USB entre les moteurs arrière permettra de le programmer sans que les Jambes arrières ne risquent de venir buter durant les essais de nouvelles séquences ou de modification logicielle.)

• Imposé par la contrainte précédente : Les pistes cuivrées sont d’orientation transversale,

• Circuit Arduino NANO assez à l’arrière pour faciliter le branchement de la fiche mini-USB,

• Circuit Arduino NANO placé sur des connecteurs HE14 hauts pour faciliter l’introduction des divers faisceaux de fils situés dessous, (Sans risque de les pincer ou de les « écraser ».)

• Hauteur des capteurs ultrasons qui seront obligatoirement placés devant la sonde,

• LEDs des phares devant se trouver devant et non masquées par les capteurs ultrasons,

• Grande hauteur du capteur d’humidité,

• Capteur magnétique loin des servomoteurs,

• Centrale gravitationnelle correctement orientée pour respecter les axes normalisés,

• Envisager un disque coloré spectral d’où le placement de la cellule photorésistante,

• Hauteur limitée de 30mm entre le circuit imprimé et le châssis en aluminium,

• Hauteur limitée de 4mm entre les servomoteurs et le circuit imprimé principal,

• Le Buzzer étant relativement haut ne doit pas buter sur le châssis ou sur les servomoteurs,

• Liaisons à prévoir sur le cordon ombilical : (Total 6 lignes filaires.)

* Une ligne de puissance +5Vcc pour l’alimentation des servomoteurs,

* Une ligne de puissance pour GND des servomoteurs,

* Une ligne GND pour la carte Arduino NANO,

* Une ligne +5Vcc pour la carte Arduino NANO,

* Deux lignes pour D0 et D1 de dialogue avec la raquette de commande,

NOTE : Ces liaisons par cordon ombilical ont été soigneusement étudiées et déterminées par des essais préliminaires poussés pour prouver la faisabilité d’un pilotage autonome par petit pupitre.

• Prévoir en @ un « strap » facile à insérer et enlever pour couper les LEDs d’état,

• Petit connecteur HE14 pour un potentiomètre facile d’accès,

• Envisager sur le dessus et à l’arrière un petit circuit imprimé supportant un condensateur de 470µF servant de « tampon réservoir » au +5vcc de puissance comme conseillé dans la documentation, (Globalement nous aurons entre 4 et 5 servomoteurs simultanément. La valeur de 470µF devrait suffire et présenter un encombrement et un poids raisonnables.)

À l’arrière car devant la place est réservée pour un petit circuit imprimé qui supportera la cellule photoélectrique. Impérativement proche de la jambe A pour le spectrographe colorimétrique.

• Éviter toute interférence entre les boulons qui assurent la liaison de la plaque supérieure sur le châssis et les éléments du circuit imprimé principal,

• Deux LED de 5mm de diamètre ne peuvent « voisiner » directement sur la plaque percée et doivent être placées en quinconce par alignement sur deux rangées de trous voisines,

• Les rampes de LEDs seront coté bâbord pour être parfaitement visibles, (Coté tribord la liaison avec le module multiplexeur en masquerait plus ou moins certaines.)

• La LED clignotante étant « trop présente » devra être placée un peu en retrait et pouvoir se couper par l’intermédiaire d’un « strap » à languette dédié,

• Les deux connecteurs HE14 d’isolement des LED seront à trois broches pour pouvoir laisser et « ranger » la languette sur le circuit quand les éclairages sont suspendus.

• Un bouton de RESET sera placé sur le C.I. si possible assez accessible,

• Le cordon ombilical devant sortir sur l’arrière sera immobilisé sous le circuit imprimé principal. De ce fait il devient impossible d’y placer vers le milieu le microcontact de « bouclier sur le sol »,

• Centrer au mieux les phares et les capteurs ultrasons sur l’avant de la sonde.

• Éloigner au maximum les deux phares l’un de l’autre.

(Pour ne rien vous cacher, sachez que cette liste n’a pas été constituée en un « claquement de doigts. Tout au long du développement, une feuille de papier lui était dédiée. Chaque modification ou évolution matérielle était accompagnée d’une réflexion sur l’intégration et les impératifs ajoutés à la liste. C’est au moment de concevoir le circuit imprimé principal, que structure motorisée en main elle a été soigneusement élaborée en cherchant l’exhaustivité : Ne rien oublier …)

Étude du circuit imprimé principal :

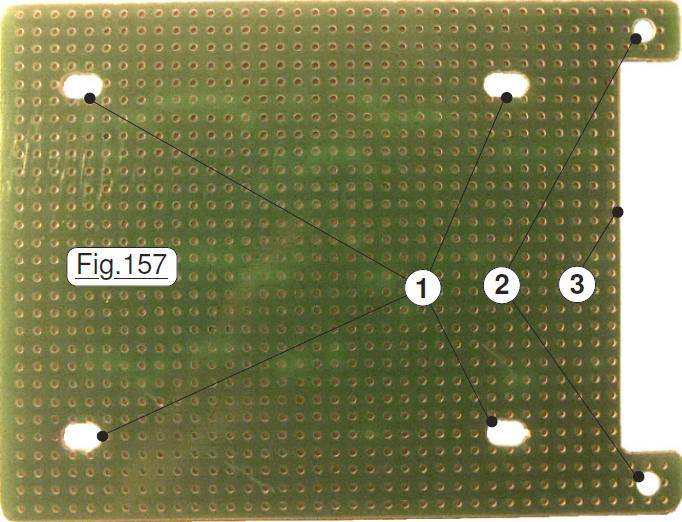

Concevoir un tel circuit se fait forcément en plusieurs étapes. (Pour en arriver à bout il m’a fallu environ 14 heures … unique ment pour l’étude. Pour le réaliser, tout souder et procéder aux essais, environ huit heures.) À l’aide de votre logiciel de dessin favori, commencer par représenter le circuit imprimé « brut ». En particulier la première contrainte à y positionner (Voir la Fig.157) non mentionnée dans la liste, ce sont les trous de passage des vis d’immobilisation et bien indiquer les rondelles d’appuis qui forcément encombrent par leur présence. Puis y disposer les composants principaux. Au fur et à mesure que des éléments sont ajoutés, couper virtuellement les pistes. En permanence passer en revue la liste des contraintes à respecter, ce qui remet souvent en cause des éléments et oblige à des modifications de modifications aux modifications. Bref, l’approche est progressive. Considérez la Fiche n°27 qui reproduit le fruit de cette étude. Le circuit imprimé est vu par dessus comme si la plaque était translucide et que par transparence on voyait les pistes cuivrées. Elles sont colorées pour immédiatement au cours de l’étude situer leur fonction. (Utiliser des couleurs que vous avez standardisé fait gagner un temps fou et évite de nombreuses erreurs.) Contrairement à un circuit imprimé industriel multicouches, on ne dispose que d’un coté cuivré. En contre partie, rien ne nous interdit de faire du 3D, c’est à dire de placer des résistances, des ponts de câblage les uns aux dessus des autres. Le tout, c’est de respecter les critères d’encombrement.

Concevoir un tel circuit se fait forcément en plusieurs étapes. (Pour en arriver à bout il m’a fallu environ 14 heures … unique ment pour l’étude. Pour le réaliser, tout souder et procéder aux essais, environ huit heures.) À l’aide de votre logiciel de dessin favori, commencer par représenter le circuit imprimé « brut ». En particulier la première contrainte à y positionner (Voir la Fig.157) non mentionnée dans la liste, ce sont les trous de passage des vis d’immobilisation et bien indiquer les rondelles d’appuis qui forcément encombrent par leur présence. Puis y disposer les composants principaux. Au fur et à mesure que des éléments sont ajoutés, couper virtuellement les pistes. En permanence passer en revue la liste des contraintes à respecter, ce qui remet souvent en cause des éléments et oblige à des modifications de modifications aux modifications. Bref, l’approche est progressive. Considérez la Fiche n°27 qui reproduit le fruit de cette étude. Le circuit imprimé est vu par dessus comme si la plaque était translucide et que par transparence on voyait les pistes cuivrées. Elles sont colorées pour immédiatement au cours de l’étude situer leur fonction. (Utiliser des couleurs que vous avez standardisé fait gagner un temps fou et évite de nombreuses erreurs.) Contrairement à un circuit imprimé industriel multicouches, on ne dispose que d’un coté cuivré. En contre partie, rien ne nous interdit de faire du 3D, c’est à dire de placer des résistances, des ponts de câblage les uns aux dessus des autres. Le tout, c’est de respecter les critères d’encombrement.

C‘est volontairement que le dessin vu coté pistes cuivrées est « perdu » sur le coté verso de la Fiche n°17. Ainsi vous pouvez facilement placer les deux fiches en vis à vis et comparer coté cuivre et coté composants. Dans le même ordre d’idée le schéma électronique peut se comparer simultanément avec le coté composants et ainsi vérifier la correction du circuit. Il importe de noter que le dessin de la Fig.2 sur la Fiche n°27 présente la version qui sera en ligne non pas avec un P.C. mais avec une Raquette de commande. Le potentiomètre sera dans ce cas remplacé par un équivalent virtuel. Le connecteur à trois broches sera alors utilisé pour piloter avec A0 une LED nommée BUZZER dont il sera question dans le TOME 5. Toutefois, quand vous pratiquerez progressivement le tutoriel, P14_Sonde_avec_capteurs_scientifiques.ino sera totalement compatible avec la présence d’un potentiomètre réel branché conformément aux informations données dans le programme. Quand on abordera la réalisation d’une raquette de commande, outre une adaptation dans le logiciel définitif, on se contentera de débrancher le potentiomètre provisoire et on le remplacera par un tout petit adaptateur supportant la LED et sa résistance de limitation de courant. Vous pouvez également noter que la Fig.4 de la Fiche n°27 précise les liaisons entre le circuit imprimé principal et le multiplexeur situé sur le dessus du châssis. Figure également sur ce dessin la représentation des liaisons filaires. Il est aussi prévu d’étudier cette page en ayant sous les yeux les schéma électronique de la Fig.1 donné sur la Fiche n°17.

Réalisation matérielle du circuit imprimé principal :

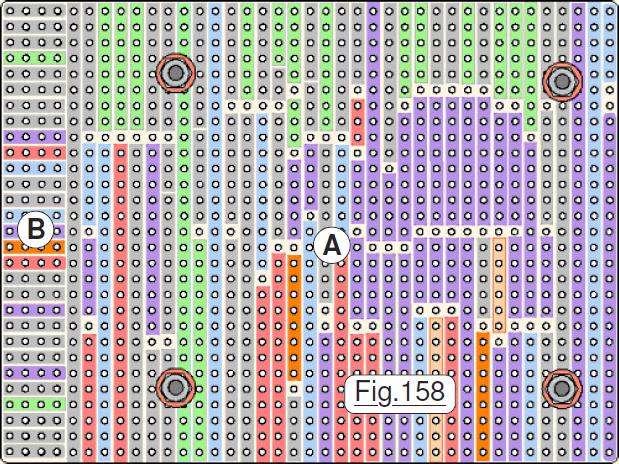

Naturellement vous allez faire l’économie de l’étude du circuit imprimé puisque je vous livre clef en main une solution qui a fait ses preuves. Il faut maintenant la concrétiser. Les plaques de circuit prépercées à bandes cuivrées sont malheureusement pas faciles à se procurer. En particulier l’enseigne où je les approvisionnais semble avoir disparu de l’Internet. Il vous faudra peut être adapter. Les plaques les plus faciles à trouver ont une petite pastille carrée à chaque trou. Du coup pour  l’orientation c’est plus facile car indifférent. Il suffit de couper aux bonne dimensions. Au lieu d’effectuer les coupures de piste, vous remplacez en créant une ligne continue par soudure d’un fil dénudé. Les queues de composants (Que l’on doit systématiquement raccourcir à l’usage font merveille pour cette application.) Dans ce paragraphe sera explicitée la technique mise en œuvre sur le prototype. L’aide la plus efficace que vous trouverez dans ce didacticiel est apportée par le fichier Circuits Imprimés.spl qui s’utilise avec SPLAN-VIEWER.EXE la visionneuse. Ce document représente étape par étape les actions dans l’ordre pour souder les divers composants sur la plaque de prototypage à trous. On commence par percer au bon endroit les quatre trous 1 de la Fig.157 de liaison entre le circuit imprimé et les boulons long qui supportent le bouclier. L’étude du circuit imprimé montre qu’il faudrait pour disposer du cas idéal de la Fig.158 pour lequel les pistes sont pratiquement toutes verticales en A, sauf à gauche en B où elles doivent avoir la direction horizontale. Évidemment un tel circuit n’existe pas, il faut le créer de toute pièces. Dans ce but on découpe une petite plaque cuivrée dont les bandes sont dans le bon sens. cette plaque est rapportée sur le circuit principal par des boulons ØM3 traversant les trous 2. Pour que les pistes cuivrées soient « disponibles, la plaque principale est ajourée en 3. Notez au passage que les trous 1 sont oblongs, l’expérience a montré que cet artifice simplifiait la mise en place et le positionnement. Vous ouvrez le dossier <Galerie d’Images> et consultez Image 17.JPG qui présente les deux éléments de cet

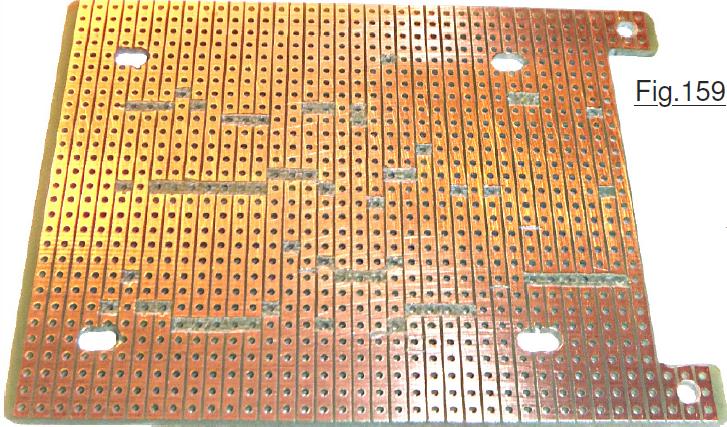

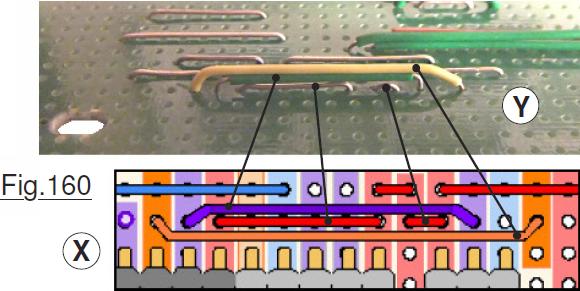

l’orientation c’est plus facile car indifférent. Il suffit de couper aux bonne dimensions. Au lieu d’effectuer les coupures de piste, vous remplacez en créant une ligne continue par soudure d’un fil dénudé. Les queues de composants (Que l’on doit systématiquement raccourcir à l’usage font merveille pour cette application.) Dans ce paragraphe sera explicitée la technique mise en œuvre sur le prototype. L’aide la plus efficace que vous trouverez dans ce didacticiel est apportée par le fichier Circuits Imprimés.spl qui s’utilise avec SPLAN-VIEWER.EXE la visionneuse. Ce document représente étape par étape les actions dans l’ordre pour souder les divers composants sur la plaque de prototypage à trous. On commence par percer au bon endroit les quatre trous 1 de la Fig.157 de liaison entre le circuit imprimé et les boulons long qui supportent le bouclier. L’étude du circuit imprimé montre qu’il faudrait pour disposer du cas idéal de la Fig.158 pour lequel les pistes sont pratiquement toutes verticales en A, sauf à gauche en B où elles doivent avoir la direction horizontale. Évidemment un tel circuit n’existe pas, il faut le créer de toute pièces. Dans ce but on découpe une petite plaque cuivrée dont les bandes sont dans le bon sens. cette plaque est rapportée sur le circuit principal par des boulons ØM3 traversant les trous 2. Pour que les pistes cuivrées soient « disponibles, la plaque principale est ajourée en 3. Notez au passage que les trous 1 sont oblongs, l’expérience a montré que cet artifice simplifiait la mise en place et le positionnement. Vous ouvrez le dossier <Galerie d’Images> et consultez Image 17.JPG qui présente les deux éléments de cet  assemblage. L’étape de préparation suivante consiste à couper les pistes comme montré sur la photographie de la Fig.159 pour établir les isolements électriques. Un dernier assemblage provisoire sur la structure pour vérifier que les trous de passage des longues vis sont parfaitement positionnés. Immobiliser le petit circuit sur le plus grand mais sans bloquer les boulons, car il faudra les déposer pour intercaler les sabots de protection dont il sera question plus avant. Nous pouvons passer au câblage en commençant par les fils de liaison rigides. Avant de passer en revue les photographies, deux remarques s’imposent. Quand vous observez le dessin du circuit imprimé avec attention, vous constaterez que plusieurs fils voisins sont représentés les uns à coté des autres comme montré sur la Fig.160 dans l’encadré X. Dans la réalité, ils sont les uns au dessus des autres comme visible sur la photographie en Y. Inutile de préciser que l’on soudera en premier ceux de dessous, puis la deuxième « couche » et éventuellement comme c’est le cas présenté ici le troisième niveau en dernier. Le dessin sur ordinateur met à notre disposition une palette de couleurs infinie. Donc, le rouge pour le +5Vcc, le orange pour le +9Vcc, le bleu pour GND, le violet pour une E/S. Liberté totale dans le choix des couleurs.

assemblage. L’étape de préparation suivante consiste à couper les pistes comme montré sur la photographie de la Fig.159 pour établir les isolements électriques. Un dernier assemblage provisoire sur la structure pour vérifier que les trous de passage des longues vis sont parfaitement positionnés. Immobiliser le petit circuit sur le plus grand mais sans bloquer les boulons, car il faudra les déposer pour intercaler les sabots de protection dont il sera question plus avant. Nous pouvons passer au câblage en commençant par les fils de liaison rigides. Avant de passer en revue les photographies, deux remarques s’imposent. Quand vous observez le dessin du circuit imprimé avec attention, vous constaterez que plusieurs fils voisins sont représentés les uns à coté des autres comme montré sur la Fig.160 dans l’encadré X. Dans la réalité, ils sont les uns au dessus des autres comme visible sur la photographie en Y. Inutile de préciser que l’on soudera en premier ceux de dessous, puis la deuxième « couche » et éventuellement comme c’est le cas présenté ici le troisième niveau en dernier. Le dessin sur ordinateur met à notre disposition une palette de couleurs infinie. Donc, le rouge pour le +5Vcc, le orange pour le +9Vcc, le bleu pour GND, le violet pour une E/S. Liberté totale dans le choix des couleurs.  Pour réaliser les petits ponts électriques, on ne peut utiliser que les conducteurs disponibles. Le orange est devenu jaune, le violet vert et le rouge sans isolant. Il ne faut donc pas chercher à établir un lien quelconque entre le dessin théorique et la réalité montrées sur les photographies.

Pour réaliser les petits ponts électriques, on ne peut utiliser que les conducteurs disponibles. Le orange est devenu jaune, le violet vert et le rouge sans isolant. Il ne faut donc pas chercher à établir un lien quelconque entre le dessin théorique et la réalité montrées sur les photographies.

L’étape qui consiste à souder les petits ponts électriques rigides pour aboutir à Image 18.JPG est détaillée dans la page 2 du document visionneuse intitulé Étape 1 : Les ponts de câblage rigides.

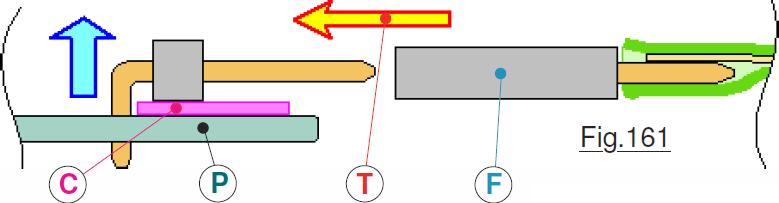

Soudant séparément les composants sur les deux éléments de prototypage prépercés, on réalise ensuite Étape 2 : Les connecteurs, les résistances, le bouton poussoir de RESET. L’idée de base consiste à toujours commencer par les éléments les moins hauts vers les plus proéminents. Ainsi quand on pose la plaque à l’envers pour pouvoir souder, ils restent en place sans avoir à les brider. Notez que les deux résistance de 2,2kΩ située à droite sont en dessous des deux résistances de 1kΩ. Donc veiller à l’ordre de câblage. Pour souder les petits connecteurs coudés HE14 la procédure est un peu particulière. Considérons la Fig.611 sur laquelle en P se trouve le circuit Principal et en F la fiche femelle de la liaison  filaire extérieure. Pour que l’on puisse insérer facilement F sur le connecteur coudé par la translation T, il faut qu’entre le HE14 femelle et le circuit imprimé P subsiste un petit jeu. Pour aménager un petit écart suffisant, la technique consiste à surélever le connecteur coudé (Flèche bleue.) au moyen d’un petit carton C provisoire (En rose sur le dessin.) au moment d’effectuer la soudure le total étant maintenu en place par une pince auto serreuse. Veiller à ce que les broches soient bien parallèles à P, ou légèrement vers le haut pour faciliter le branchement de F. Quand tous les composants sont soudés on passe à l’Étape 3 : Assembler les deux circuits et serrer les boulons de liaison. Pour mémoire il faudra redéposer ces boulons ØM3, donc serrer le juste ce qu’il faut pour que les deux plaques soient bien en contact l’une avec l’autre, mais sans plus. Nous en sommes à l’état de la photographie d’Image 19.JPG sur laquelle on voit bien que seul le connecteur HE14 de droite en bas dépasse du circuit imprimé. Tous les autres sont en retrait. Sur cette image toutes les résistances ne sont pas encore en place, et une seule est soudée « en épingle », c’est à dire verticalement. Nous allons maintenant souder les composants plus « hauts » tels que le BUZZER, le connecteur HE14 double pour les périphériques se trouvant à l’avant etc. Cette étape aboutit à Image 20.JPG qui montre que le transistor est plus plat de le boitier d’un 2N1711. C’est un composant de récupération dont la référence est « quelconque ». Pour l’heure, on va naturellement continuer dans l’ordre par Étape 4 : Le Buzzer, les deux condensateurs de découplage. Contrairement à ce que laissent entendre les dessins B et C de cette page, les liaisons souples ne seront soudées que lorsque les deux lignes HE14 qui supportent la carte Arduino NANO seront déjà en place, ainsi que toutes les diodes électroluminescentes placées en quinconce.

filaire extérieure. Pour que l’on puisse insérer facilement F sur le connecteur coudé par la translation T, il faut qu’entre le HE14 femelle et le circuit imprimé P subsiste un petit jeu. Pour aménager un petit écart suffisant, la technique consiste à surélever le connecteur coudé (Flèche bleue.) au moyen d’un petit carton C provisoire (En rose sur le dessin.) au moment d’effectuer la soudure le total étant maintenu en place par une pince auto serreuse. Veiller à ce que les broches soient bien parallèles à P, ou légèrement vers le haut pour faciliter le branchement de F. Quand tous les composants sont soudés on passe à l’Étape 3 : Assembler les deux circuits et serrer les boulons de liaison. Pour mémoire il faudra redéposer ces boulons ØM3, donc serrer le juste ce qu’il faut pour que les deux plaques soient bien en contact l’une avec l’autre, mais sans plus. Nous en sommes à l’état de la photographie d’Image 19.JPG sur laquelle on voit bien que seul le connecteur HE14 de droite en bas dépasse du circuit imprimé. Tous les autres sont en retrait. Sur cette image toutes les résistances ne sont pas encore en place, et une seule est soudée « en épingle », c’est à dire verticalement. Nous allons maintenant souder les composants plus « hauts » tels que le BUZZER, le connecteur HE14 double pour les périphériques se trouvant à l’avant etc. Cette étape aboutit à Image 20.JPG qui montre que le transistor est plus plat de le boitier d’un 2N1711. C’est un composant de récupération dont la référence est « quelconque ». Pour l’heure, on va naturellement continuer dans l’ordre par Étape 4 : Le Buzzer, les deux condensateurs de découplage. Contrairement à ce que laissent entendre les dessins B et C de cette page, les liaisons souples ne seront soudées que lorsque les deux lignes HE14 qui supportent la carte Arduino NANO seront déjà en place, ainsi que toutes les diodes électroluminescentes placées en quinconce.

Pour toutes les étapes de la réalisation de ce circuit, chaque soudure est vérifiée avec une loupe à fort pouvoir grossissant pour s’assurer qu’il n’y a pas de contact interdit avec les éléments voisins, et que la soudure présente un aspect visuel correct. Un contrôle permanent à chaque étape est le gage d’un fonctionnement immédiat

Pour toutes les étapes de la réalisation de ce circuit, chaque soudure est vérifiée avec une loupe à fort pouvoir grossissant pour s’assurer qu’il n’y a pas de contact interdit avec les éléments voisins, et que la soudure présente un aspect visuel correct. Un contrôle permanent à chaque étape est le gage d’un fonctionnement immédiat

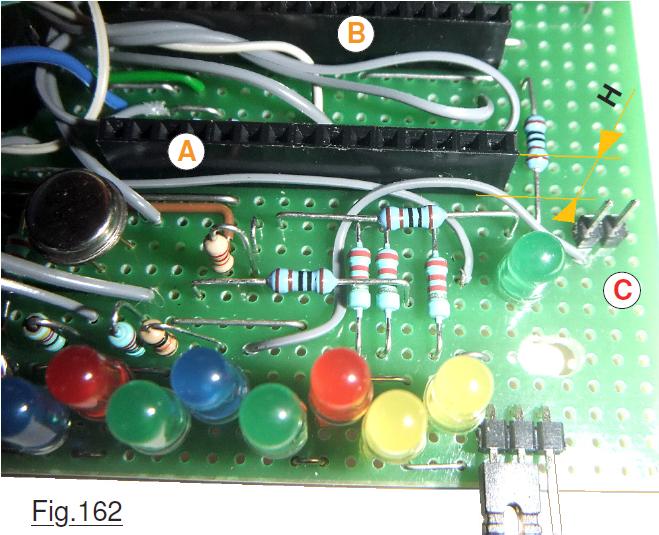

et fiable. Les deux lignes A et B de connecteurs femelle HE14 présentent une hauteur H moyenne. Il faut impérativement que la petite carte électronique entièrement enfichée, il reste entre ses composants situés sur le dessous et les torons de fils une place suffisante. Pour vous donner une idée plus précise, la hauteur H des éléments sélectionnés pour équiper le prototype fait presque 9mm. Sur la Fig.162 on distingue nettement les LEDs alignées sur deux

rangées décalées et le « strap » à languette qui autorise ou coupe le clignotement de la LED verte. Le connecteur C et le petit fil souple qui passe sous les deux résistances peuvent ne pas être montés sur la plaque. Ils servent provisoirement à brancher un microcontact pour simuler celui qui détectera « bouclier posé sur le sol ». Pour la mise au point des programmes, l’emplacement du petit contacteur n’avait pas encore été déterminé. En ce qui vous concerne, vous allez le souder dans la foulée, donc inutile de vous compliquer la vie.

Souder les deux lignes A et B ne présente pas de grosse difficulté. Toutefois, pour assurer un parfait alignement entre les connecteurs HE14 et les broches de la carte Arduino NANO voici comment je procède : Les deux lignes sont insérées sur les broches d’Arduino. Puis l’ensemble est positionné sur le circuit imprimé. Les quatre broches des extrémités sont soudées en s’assurant par une toute petite pression lors de l’opération, que le connecteur est parfaitement en contact avec la plaque percée. Puis la carte de l’ATmega328 est retirée et les autres soudures sont réalisées. Contrôle visuel à la loupe, vérification des liaisons avec l’ohmmètre. Quand tout est parfait, on peut achever la réalisation du circuit complet avec la soudure de toutes les liaisons filaires souples munies à leur extrémité des connecteurs idoines. On ne place pas encore la carte Arduino sur son support.

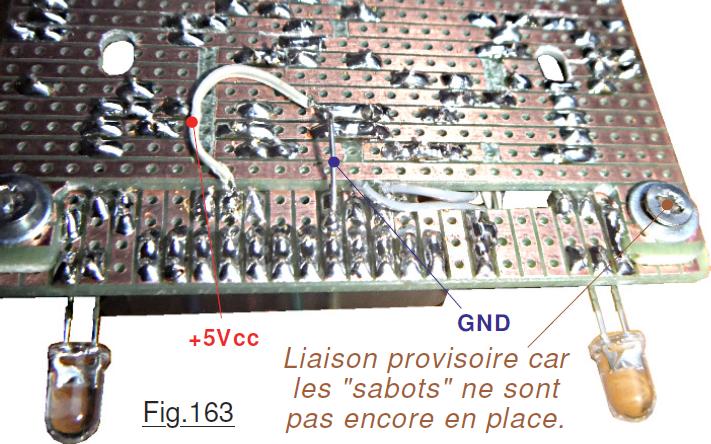

Fait assez rare pour être souligné, et contrairement à la majorité de mes publications sur Internet, le circuit imprimé principal ne comporte que deux liaisons filaires ajoutées sur le dessous coté cuivre. Bien visibles sur la photographie de la Fig.163 il s’agit de la ligne de masse GND et du +5Vcc pontés entre le circuit imprimé principal et le petit complément rapporté. Les deux LEDs cristal blanches sont soudées sur le dessus de la plaque prépercée. Elles dépassent notablement et sont de ce fait en porte à faux. Cette configuration particulière les rend relativement vulnérables. Il importe à l’avenir, et par voie de conséquences, de manipuler le circuit avec prudence pour ne pas risquer de les tordre.

Fait assez rare pour être souligné, et contrairement à la majorité de mes publications sur Internet, le circuit imprimé principal ne comporte que deux liaisons filaires ajoutées sur le dessous coté cuivre. Bien visibles sur la photographie de la Fig.163 il s’agit de la ligne de masse GND et du +5Vcc pontés entre le circuit imprimé principal et le petit complément rapporté. Les deux LEDs cristal blanches sont soudées sur le dessus de la plaque prépercée. Elles dépassent notablement et sont de ce fait en porte à faux. Cette configuration particulière les rend relativement vulnérables. Il importe à l’avenir, et par voie de conséquences, de manipuler le circuit avec prudence pour ne pas risquer de les tordre.

Saboter JEKERT !

Avertir le contre-espionnage et la brigade d’intervention n’est pas d’actualité. Ce titre scandaleux pour « faire vendre » ne fait pas allusion à une quelconque malveillance. Il ouvre une parenthèse qui anticipe une action qui sera conduite tout à la fin de l’assemblage, mais qui justifie le contenu et les explications du chapitre qui suit. Nous allons chausser le petit robot non pas avec des pantoufles, mais avec les fameux sabots dont il est question depuis des lustres. L’Arlésienne va enfin dévoiler son identité. Quand la sonde se pose sur le sol, la gestuelle est assez vive et l’impact peut s’avérer un peu brutal. Par ailleurs, les quatre longues vis immobilisées sur le châssis qui servent à solidariser le circuit imprimé principal et le bouclier, ne dépassent par rigoureusement de façon identique. Posée au sol la sonde boîte légèrement. Ce n’est pas vital, tout au plus un petit « imparfait » qui agace l’élégance. Pour palier ces deux petits inconvénients mineurs, on va munir le bouclier de sabots. Vous pouvez dans ce but employer toute technologie qui sera à votre portée. Par exemple du caoutchouc ou du feutre auto collant, produits faciles à trouver dans des magasins de bricolage à des « hauteurs » qui conviendront, quitte à intercaler des rondelles d’épaisseur taillées dans du carton. Sur le prototype, les

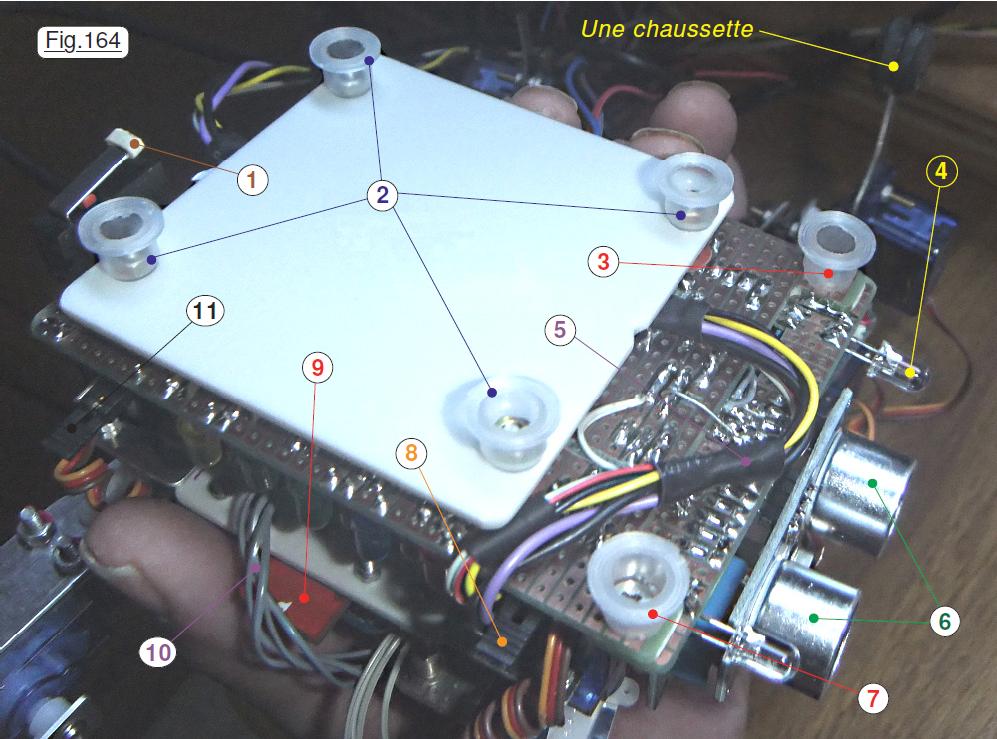

sabots sont constitués de petits bouchons en matière thermoplastique qui à l’origine devaient boucher des flacons de parfum de luxe. Sur des machines on les moule sous pression par grappes de centaines. Quand le flacon change de forme, commerce oblige, des myriades de ces produits sont déchiquetés pour recyclage … certains ont été récupérés ! Il suffit de percer un trou à ØM3 avec un poinçon adapté et on peut en 2 sur la Fig.164 munir JEKERT de ces protections. En configuration

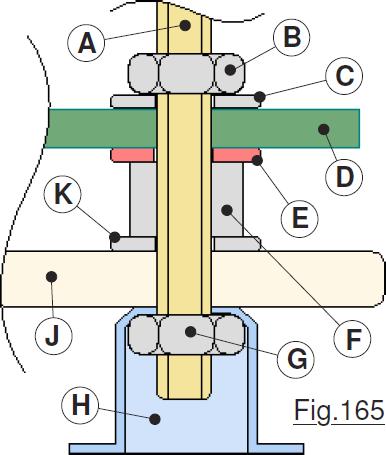

sabots sont constitués de petits bouchons en matière thermoplastique qui à l’origine devaient boucher des flacons de parfum de luxe. Sur des machines on les moule sous pression par grappes de centaines. Quand le flacon change de forme, commerce oblige, des myriades de ces produits sont déchiquetés pour recyclage … certains ont été récupérés ! Il suffit de percer un trou à ØM3 avec un poinçon adapté et on peut en 2 sur la Fig.164 munir JEKERT de ces protections. En configuration  VEILLE la sonde se posera sur ces quatre sabots en forme de cloche à l’intérieur desquels se loge l’écrou. (Voir les détails en Fig.165) Sur la photographie la sonde est entièrement achevée, elle devient délicate à tenir en main sans presser des éléments fragiles débordant sur tous les cotés. Le capteur à ultrasons 6 est inséré sur le support et l’on devine en 9 la boussole statique. En 8 est bien visible le « strap » à languette qui coupe l’éclairage des LEDs d’état, et moins repérable en 11, celui qui valide la LED verte clignotante attestant de l’activité de la boucle de base dans le logiciel de JEKERT. Revenons sur la structure rigide du robot. En J de la Fig.165 on reconnait le bouclier avec en A les vis longues immobilisées sur le châssis. Le circuit imprimé D est immobilisé sur l’ensemble par les deux écrous B et G. Sur le dessus en C on trouve une rondelle d’appui métallique indispensable pour assurer une portée correcte sur les trous oblongs. Sur le dessous coté piste il faut impérativement faire appel en E à des rondelles isolantes. La portée sur le bouclier J est améliorée par la rondelle métallique K, la séparation étant assurée par l’entretoise F. Pour réaliser l’assemblage final, on desserre volontairement B. Puis on insère l’écrou G dans le sabot H en forme de cloche. L’écrou est légèrement forcé sur ses six pans, on peut donc facilement visser « la cloche » sur A. Quand les quatre sabots sont en place et bien de niveau sur un même plan, on serre alors modérément les écrous B.

VEILLE la sonde se posera sur ces quatre sabots en forme de cloche à l’intérieur desquels se loge l’écrou. (Voir les détails en Fig.165) Sur la photographie la sonde est entièrement achevée, elle devient délicate à tenir en main sans presser des éléments fragiles débordant sur tous les cotés. Le capteur à ultrasons 6 est inséré sur le support et l’on devine en 9 la boussole statique. En 8 est bien visible le « strap » à languette qui coupe l’éclairage des LEDs d’état, et moins repérable en 11, celui qui valide la LED verte clignotante attestant de l’activité de la boucle de base dans le logiciel de JEKERT. Revenons sur la structure rigide du robot. En J de la Fig.165 on reconnait le bouclier avec en A les vis longues immobilisées sur le châssis. Le circuit imprimé D est immobilisé sur l’ensemble par les deux écrous B et G. Sur le dessus en C on trouve une rondelle d’appui métallique indispensable pour assurer une portée correcte sur les trous oblongs. Sur le dessous coté piste il faut impérativement faire appel en E à des rondelles isolantes. La portée sur le bouclier J est améliorée par la rondelle métallique K, la séparation étant assurée par l’entretoise F. Pour réaliser l’assemblage final, on desserre volontairement B. Puis on insère l’écrou G dans le sabot H en forme de cloche. L’écrou est légèrement forcé sur ses six pans, on peut donc facilement visser « la cloche » sur A. Quand les quatre sabots sont en place et bien de niveau sur un même plan, on serre alors modérément les écrous B.

Attention aux faux pas.

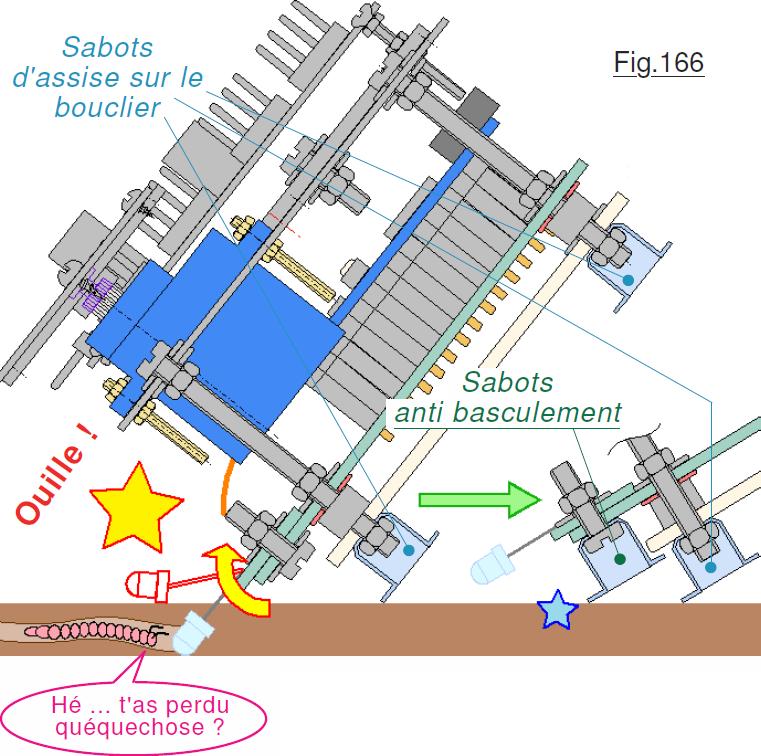

Marcher est tellement naturel quand on est grand, que notre pensée peut oublier totalement cette activité. Les sensations imprégnées dans nos muscles font le reste. Et pourtant, un faux pas peut arriver à n’importe qui, n’importe quand. En tant que machine, JEKERT ne cours pas ce risques, car, sauf erreur humaine de pilotage, les mouvements programmés parent toutes les mauvaises surprises. La machine est vraiment petite, et posée sur le bureau, en train de faire sa sieste bien calée sur les sabots, elle ne risque pas grand chose … sauf si par un geste malchanceux on lui communique une petite pichenette. Il ne faut pas grand chose pour la voir basculer sur le « nez » comme montré sur la Fig.166 avec pour conséquence inexorable de plier les deux LEDs des phares. En effet, la géométrie de la petite machine les obligerait à s’enfoncer dans le sol. Comme ce n’est pas possible, les tiges des deux LEDs se tordent alors vers le haut. C’est arrivé une fois sur le prototype ; sans gravité. On a redressé la barre et vogue la galère. Il ne faudrait toutefois pas que cet incident ne se produise trop souvent car rapidement le composant  se dégraderait avec obligation au final de le changer. Pour parer ce type d’incident, une solution élémentaire est représentée sur le petit dessin qui, pointé par la flèche verte montre la modification apportée. On démonte les deux petits boulons ØM3 qui solidarisent le petit circuit de complément sur le circuit imprimé principal. On ajoute deux autres sabots sous les têtes des vis et l’on remet en place la rondelle d’appui et l’écrou. Sur un déséquilibre accidentel ce sont les Sabots anti basculement qui stoppent le mouvement brusque et les deux LEDs des phares n’ont plus rien à craindre. Sur la Fig.164 bien repérables, ce sont les deux éléments 3 et 7 qui assurent cette fonction de protection. Je vous recommande d’assembler dès maintenant les deux Sabots anti basculement car ils ne gêneront pas la mise en place du petit contacteur de « détection Bouclier au sol » et sont plus facile à monter quand le circuit n’est pas sur le reste de la structure de la sonde. Pour clore cette parenthèse qui a un peu anticipé sur l’intégration des systèmes, observez en 5 de la Fig.164 le cordon ombilical qui sur le dessous part vers l’arrière de l’insecte mécanique. En ajoutant un morceau de carton à l’endroit stratégique de sa sortie pour le protéger, compte tenu de l’espace situé entre le bouclier et le circuit imprimé, le cordon ombilical sera correctement pincé et ainsi solidarisé modérément avec la structure.

se dégraderait avec obligation au final de le changer. Pour parer ce type d’incident, une solution élémentaire est représentée sur le petit dessin qui, pointé par la flèche verte montre la modification apportée. On démonte les deux petits boulons ØM3 qui solidarisent le petit circuit de complément sur le circuit imprimé principal. On ajoute deux autres sabots sous les têtes des vis et l’on remet en place la rondelle d’appui et l’écrou. Sur un déséquilibre accidentel ce sont les Sabots anti basculement qui stoppent le mouvement brusque et les deux LEDs des phares n’ont plus rien à craindre. Sur la Fig.164 bien repérables, ce sont les deux éléments 3 et 7 qui assurent cette fonction de protection. Je vous recommande d’assembler dès maintenant les deux Sabots anti basculement car ils ne gêneront pas la mise en place du petit contacteur de « détection Bouclier au sol » et sont plus facile à monter quand le circuit n’est pas sur le reste de la structure de la sonde. Pour clore cette parenthèse qui a un peu anticipé sur l’intégration des systèmes, observez en 5 de la Fig.164 le cordon ombilical qui sur le dessous part vers l’arrière de l’insecte mécanique. En ajoutant un morceau de carton à l’endroit stratégique de sa sortie pour le protéger, compte tenu de l’espace situé entre le bouclier et le circuit imprimé, le cordon ombilical sera correctement pincé et ainsi solidarisé modérément avec la structure.

La suite est ici.