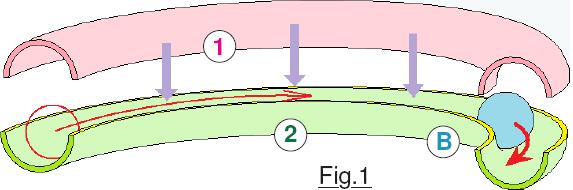

Fondamentalement la particule accélérée est constituée d’une bille de roulement B en acier trempé de diamètre nominal 10mm. Le « guide d’onde » n’est pas autre chose qu’un tore dans lequel elle peut circuler librement. Toutefois, la gouttière de guidage doit être parfaitement lisse. Cet anneau creux étant moulé sur une imprimante 3D, pour ne pas avoir dans le volume de roulement des « supports », le tore est réalisé en deux pièces complémentaires 1 et 2 assemblées l’une sur l’autre par des boulons ØM3. Ces deux éléments sont maintenus en contact sur le plan de joint qui sur la Fig.1 est colorié en jaune. L’acier ayant la propriété d’être magnétique, pour accélérer cette « particule » on va procéder par attraction. Répartis uniformément tout le tour du tore de guidage, on va disposer huit électroaimants constitués de bobinages de fil de cuivre émaillé de diamètre 0,4mm. Chaque

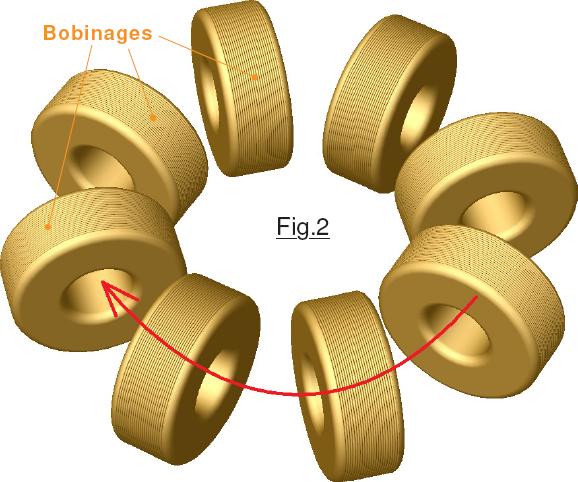

Fondamentalement la particule accélérée est constituée d’une bille de roulement B en acier trempé de diamètre nominal 10mm. Le « guide d’onde » n’est pas autre chose qu’un tore dans lequel elle peut circuler librement. Toutefois, la gouttière de guidage doit être parfaitement lisse. Cet anneau creux étant moulé sur une imprimante 3D, pour ne pas avoir dans le volume de roulement des « supports », le tore est réalisé en deux pièces complémentaires 1 et 2 assemblées l’une sur l’autre par des boulons ØM3. Ces deux éléments sont maintenus en contact sur le plan de joint qui sur la Fig.1 est colorié en jaune. L’acier ayant la propriété d’être magnétique, pour accélérer cette « particule » on va procéder par attraction. Répartis uniformément tout le tour du tore de guidage, on va disposer huit électroaimants constitués de bobinages de fil de cuivre émaillé de diamètre 0,4mm. Chaque  bobine d’induction contient environ 425 spires. L’arrangement de la Fig.2 présente l’ensemble des inducteurs qui dans la pratique sont positionnés autour du tore de guidage. Quand on alimente une bobine, elle est susceptible d’attirer vers elle la bille. Par de courtes impulsions, on va alors alimenter les bobines dans l’ordre, et ainsi déterminer le sens de rotation. Ça c’est la théorie. Dans la pratique, ce concept simple se heurte à pas mal de difficultés. Alimentées sous 12V, les bobines sont traversées par un courant d’environ 2A. L’impulsion est courte et la bille doit être à proximité de l’enroulement. Si le magnétisme est suffisant, alors elle est attirée et accélère. Il faut que sa vitesse soit suffisante pour l’envoyer vers le prochain bobinage qui prend alors le relais. Si la commutation des inducteurs est trop rapide, la rotation ne va pas « accrocher ». Il importe donc de trouver un compromis entre la durée de chaque impulsion et le cadencement de commutation. Comme nos connaissances en électromagnétismes et en dynamique ne sont pas suffisantes pour déterminer un bon compromis par calcul préalable, un programme « outil » sur la carte Arduino NANO nommé P03_Generer_un_signal_binaire.ino permet en préambule d’observer l’attraction d’une seule bobine et de mettre au point l’électronique de commutation, car découper un courant de 2A sous 12Vcc n’est pas forcément élémentaire.

bobine d’induction contient environ 425 spires. L’arrangement de la Fig.2 présente l’ensemble des inducteurs qui dans la pratique sont positionnés autour du tore de guidage. Quand on alimente une bobine, elle est susceptible d’attirer vers elle la bille. Par de courtes impulsions, on va alors alimenter les bobines dans l’ordre, et ainsi déterminer le sens de rotation. Ça c’est la théorie. Dans la pratique, ce concept simple se heurte à pas mal de difficultés. Alimentées sous 12V, les bobines sont traversées par un courant d’environ 2A. L’impulsion est courte et la bille doit être à proximité de l’enroulement. Si le magnétisme est suffisant, alors elle est attirée et accélère. Il faut que sa vitesse soit suffisante pour l’envoyer vers le prochain bobinage qui prend alors le relais. Si la commutation des inducteurs est trop rapide, la rotation ne va pas « accrocher ». Il importe donc de trouver un compromis entre la durée de chaque impulsion et le cadencement de commutation. Comme nos connaissances en électromagnétismes et en dynamique ne sont pas suffisantes pour déterminer un bon compromis par calcul préalable, un programme « outil » sur la carte Arduino NANO nommé P03_Generer_un_signal_binaire.ino permet en préambule d’observer l’attraction d’une seule bobine et de mettre au point l’électronique de commutation, car découper un courant de 2A sous 12Vcc n’est pas forcément élémentaire.

Un premier pas vers la pratique.

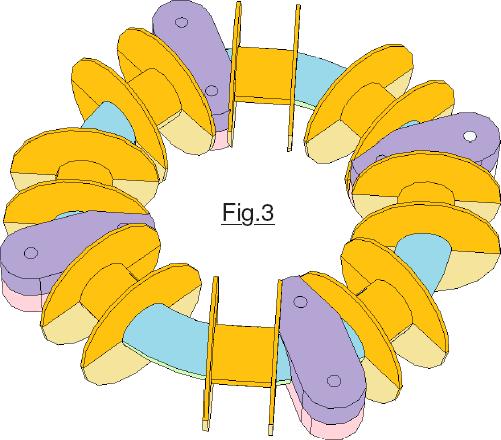

Premier investissement, et pas des moindres, étudier le corps du « magnétron » pour pouvoir ensuite le concrétiser sur une imprimante 3D. Outre des deux demi-tores en bleu et vert sur la Fig.3, il faut leur ajouter les oreilles de fixation en violet et rose, ainsi que les seize joues de matérialisation des bobinages inducteurs. (En beige et en orange.) La première limitation à laquelle on se heurte correspond aux dimensions maximales possibles sur la machine de moulage. Personnellement, je possède une MicroDelta Rework dont le plateau de travail est circulaire pour un diamètre imprimable de 150mm. Il fallait donc que les deux pièces à mouler restent un peu en deçà de cette surface, car il faut la place pour le cordon initial d’amorçage. Les fichiers pour deux éléments à mouler en 3D sont disponibles dans le dossier <Fichiers imprimante>. Vous disposez ainsi des fichiers de type STL, et surtout ceux de type gco. Ce didacticiel est accompagné de photographies réalisées durant le développement de ce petit projet. Ces dernières sont disponibles dans le dossier <Galerie d’images>. Consultez en particulier Image 01.JPG qui présente la machine en train de mouler l’une des deux pièces. On peut observer qu’il était pratiquement impossible de faire plus grand sur ce type de machine. Du coup on bénéficie d’un ensemble compact qui mobilisera peu de place.

Premier investissement, et pas des moindres, étudier le corps du « magnétron » pour pouvoir ensuite le concrétiser sur une imprimante 3D. Outre des deux demi-tores en bleu et vert sur la Fig.3, il faut leur ajouter les oreilles de fixation en violet et rose, ainsi que les seize joues de matérialisation des bobinages inducteurs. (En beige et en orange.) La première limitation à laquelle on se heurte correspond aux dimensions maximales possibles sur la machine de moulage. Personnellement, je possède une MicroDelta Rework dont le plateau de travail est circulaire pour un diamètre imprimable de 150mm. Il fallait donc que les deux pièces à mouler restent un peu en deçà de cette surface, car il faut la place pour le cordon initial d’amorçage. Les fichiers pour deux éléments à mouler en 3D sont disponibles dans le dossier <Fichiers imprimante>. Vous disposez ainsi des fichiers de type STL, et surtout ceux de type gco. Ce didacticiel est accompagné de photographies réalisées durant le développement de ce petit projet. Ces dernières sont disponibles dans le dossier <Galerie d’images>. Consultez en particulier Image 01.JPG qui présente la machine en train de mouler l’une des deux pièces. On peut observer qu’il était pratiquement impossible de faire plus grand sur ce type de machine. Du coup on bénéficie d’un ensemble compact qui mobilisera peu de place.

La suite est ici.