C’est à la fois la pierre d’achoppement, car ce n’est pas facile pour tout un chacun d’avoir le matériel et le savoir faire pour réaliser un coffret personnel, mais c’est aussi la cerise sur le gâteau, car on aboutit à exactement ce que l’on désire, et c’est toujours valorisant de se dire : Ce petit appareil, je l’ai façonné entièrement de mes mains, je l’ai vraiment mérité. Dans ce chapitre nous allons passer en revue pas à pas la façon dont j’ai réalisé le mien. Vous pouvez constater sur la Fig.1 et sur les photographies d’IMAGE 40.JPG à IMAGE 42.JPG, qu’avec l’utilisation du polystyrène choc, on peut aboutir à des coffrets très présentables et exactement aux proportions et aux dimensions que l’on désire. C’est l’immense avantage du « fait main ». J’utilise ce matériau depuis très longtemps, car il se façonne parfaitement, se colle avec aisance et nécessite très peu d’outillage pour le mettre en œuvre. Dans le dossier <DOCUMENTS> est proposé Réalisation des coffrets.pdf qui vous dévoile les techniques que j’utilise depuis des années. Par rapport à ce document, maintenant je simplifie un peu en substituant les écrous prisonniers en taraudant directement les « quadruples » épaisseur à ØM3 ce que montrent IMAGE 25.JPG, IMAGE 26.JPG et IMAGE 29.JPG.

Le modèle informatique.

Le modèle informatique.

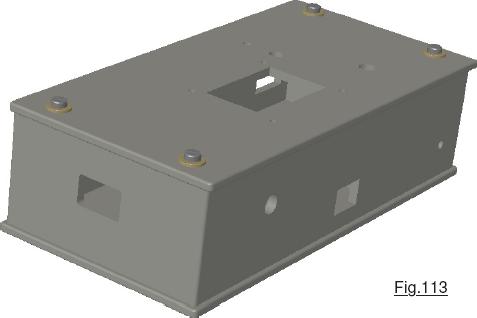

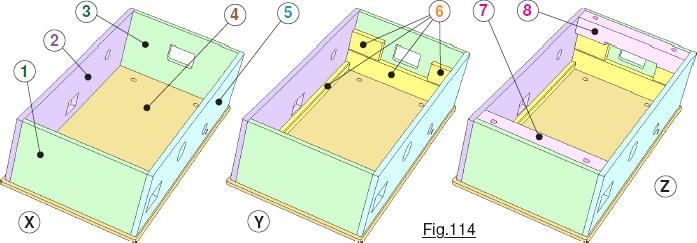

Bien que pour concrétiser mon boitier je me suis contenté de deux ou trois dessins tracés à la main avec précision, lorsque mon coffret à été entièrement terminé, l’ensemble assemblé et validé, j’ai décidé de vous tortiller un équivalent virtuel sur un modeleur 3D pour pouvoir vous détailler son agencement et surtout vous fournir quelques dessins cotés. Il sera alors plus simple pour vous d’établir un parallèle entre la réalité et les 22 photographies commentées. Globalement, le boitier présente l’aspect de la Fig.113 sauf que constitué de plaques de polystyrène choc blanches de 3mm d’épaisseur, mon exemplaire n’est pas peint. Du reste si vous le désirez, rien n’interdit de le faire. J’ai déjà utilisé des bombes aérosol de peinture pour automobiles, le rendu est parfait et vous avez le choix des couleurs. Sur la Fig.114 la semelle 4 est repérée en marron. En 1 et 3 en vert on trouve les faces latérales. La face avant 2 coté usager est en violet alors que la face arrière 5 est en bleu clair. En 6 les plaquettes jaunes sont des renforts d’angle. Enfin en 7 et 8 se trouvent en rose pastel les traverses avec les trous taraudés à ØM3 sur lesquelles on immobilise le couvercle. Sur les dessins et la cotation, ces traverses sont réalisées avec quatre plaques collées face contre face la hauteur étant alors de 12mm. À l’usage une telle longueur pour les trous taraudés est un peu inutile. Je vous conseille de n’utiliser que trois couches, la hauteur de 9mm sera largement assez importante.

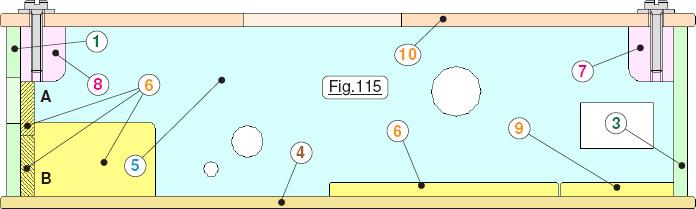

La Fig.115 propose une coupe médiane transversale du boitier avec son couvercle 10. Le dessin respecte les couleurs des éléments de la Fig.111 le dessus étant en orange pastel. Il reprend les mêmes repères. Le renfort d’angle 9 visible en IMAGE 31.JPG et IMAGE 27.JPG consolide le boitier mais sert surtout à surélever de 3mm le petit accumulateur rechargeable de 9Vcc. Le renfort 6 hachuré en B consolide l’ensemble. Les deux renforts d’angle A également hachurés sur la Fig.112 montrés sur IMAGE 28.JPG servent également à positionner en hauteur la traverse 8 au moment de son collage sur 1. Sur IMAGE 26.JPG on observe facilement les renforts d’angles 6 et 9.

Réalisation pratique du boitier principal.

Trois étapes présentées sur la Fig.111 permettent de concrétiser le petit coffret. La première en X consiste à créer et assembler la semelle et les quatre faces latérales. Naturellement tous les trous de passage de la visserie et les diverses lumières sont réalisés avant le collage des plaques entre elles et sur la semelle. Puis on prépare tous les renforts d’angles 6 et en Y ils sont « soudés » sur le boitier qui ainsi présente alors une résistance mécanique à toute épreuve. Enfin on crée les deux traverses 7 et 8 que l’on ajoute en Z. Quand le collage est « durci » on perce alors et on taraude à Ø M3 les quatre trous d’immobilisation du couvercle. La première phase de cette entreprise consiste à découper, percer et réaliser les ouvertures sur les quatre faces latérales ce que montre Image 21.JPG. Les dessins des diverses pièces avec les cotations sont disponibles dans DESSINS du coffret.pdf rangé dans le dossier <DOCUMENTS>. La photographie au zoom d’Image 21.JPG dévoile le petit usinage de dégagement pour la palette du micro Switch. Puis les cinq éléments étant usinés et validés, on procède sur Image 23.JPG et sur Image 24.JPG à leur collage au diluant cellulosique. (Concrètement le matériau « fond » et se soude) Puis, on réalise les traverses. Sur Image 25.JPG la pièce est dégagée au centre pour ne pas obstruer sur le haut la lumière qui sert à brancher la ligne USB sur la carte Arduino. Les traverses sur le prototype sont constituées de quatre plaquettes superposées. Mais comme déjà signalé, trois sont largement suffisantes, du coup le dégagement central pour 8 n’est plus à faire. Le boitier proprement dit est terminé. On façonne alors le dessus. Pour arriver à percer les quatre trous de fixation exactement au dessus des trous taraudés, on commence par placer une feuille de papier comme « couvercle ». Puis avec une quelconque aiguille, on perce les trous un à un. Dès qu’un trou est repéré, on visse le papier. Puis on passe au suivant. Les quatre trous étant repérés et les vis en place, on trace le contour de la pièce. On dévisse le tout, on découpe le périmètre et l’on obtient ainsi un patron pour arriver à percer les trous de passage des vis avec précision. Ce patron est également utilisé pour situer avec précision la fenêtre de l’afficheur OLED ainsi que le positionnement des deux trous de passage des LEDs.

Intégration et câblage des éléments.

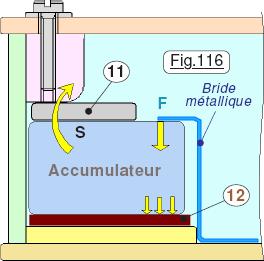

C’est l’aboutissement, la récompense. Couvercle terminé nous avons également improvisé sur Image 29.JPG la cale longitudinale qui interdit tout mouvement transversal à la pile rechargeable de 9V. On commence par préparer la liaison avec la source d’énergie. Sur Image 30.JPG c’est la ligne qui va vers l’accumulateur qui est agencée, et sur Image 34.JPG celle qui la prolonge jusqu’au circuit imprimé et à l’interrupteur. C’est avec Image 31.JPG que débute l’intégration des composants. Sur la Fig.116 on constate que la Bride métallique exerce sur l’accumulateur un effort F décalé latéralement comprimant de façon asymétrique la cale en carton 12. Le petit objet présente alors la tendance à se soulever en S. Pour éviter qu’il n’adopte une position inclinée, une petite cale de 3mm d’épaisseur 11 est intercalée sous la traverses. Elle est réalisée en polystyrène choc et assortie d’un trou de 4 mm à la verticale de la vis de fixation du couvercle pour ne pas que cette dernière de vienne talonner sur l’ensemble. Accumulateur immobilisé, c’est au tour du circuit imprimé à regagner sa place réservée. L’opération peut s’avérer délicate, aussi, pour vous éviter des tâtonnements je vous livre une fiche supplémentaire qui donne avec précision l’ordre des opérations à effectuer pour que les manipulations soient faciles et sans piège. Les deux photographies d’Image 32.JPG et d’Image 33.JPG sont bien utiles pour illustrer l’assemblage du module GPS. Quand l’antenne du module GPS est dans son alvéole en carton sous l’afficheur OLED, l’expérience montre qu’elle peut se balader transversalement et occasionne un petit bruit intrigant quand on manipule le petit appareil. Aussi, il est avantageux de caler vers lavant et l’arrière ce petit élément avec de la mousse synthétique souple. Image 35.JPG, Image 36.JPG et Image 37.JPG présentent l’appareil terminé. Pour valider le câblage il n’est pas obligatoire de brancher le codeur incrémental, encore qu’une liaison temporaire n’est pas délicate à établir. Il ne reste plus qu’à préparer le couvercle. La petite « vitre » taillée dans une plaque en matière thermoplastique d’environ 1mm d’épaisseur est disponible avec ses trous de liaison percé pour de la visserie Ø M2. (C’est une plaque que l’on trouve pour réaliser des encadrements photographiques. Approvisionner une référence parfaitement transparente et sans « anti reflets ».) Elle est assemblée sur le dessus coté intérieur du coffret et montrée sur Image 38.JPG. Comme le serrage des écrous doit rester modéré pour ne pas risquer de fendre le fragile matériau, une petite larme de vernis à ongles assure un freinage très efficace de la liaison. On peut alors immobiliser comme sur Image 39.JPG le codeur incrémental sur la plaque du dessus. On branche ce dernier sur son connecteur HE14, on insère les deux LEDs sur leurs supports respectif et l’on peut enfin terminer l’assemblage en Image 40.JPG et Image 41.JPG. Il se trouve que la petite LED verte de 3mm de diamètre peut glisser et s’enfoncer notablement dans son HE14 femelle à deux contacts. Du coup la mise en place du dessus peut la pousser vers le bas. Pour qu’elle puisse traverser le couvercle il suffit de la remonter au moyen d’une pince Précelle d’électronicien grâce à l’ouverture bien visible sur Image 35.JPG. Enfin, pour achever d’équiper notre appareil, on le retourne et comme montré sur Image 42.JPG on le munit de quatre petits pieds en feutre pour ne pas risquer de rayer le lustre des meubles en le posant sur les têtes de vis. Dernière mise sous tension pour « signer le bon de sortie ». Il est maintenant très facile de l’emmener avec nous lors de nos sortie quotidiennes pour effectuer les tests ultimes de validation lorsque l’on est en déplacement dans une automobile … ou à l’intérieur d’un aéronef !

C’est l’aboutissement, la récompense. Couvercle terminé nous avons également improvisé sur Image 29.JPG la cale longitudinale qui interdit tout mouvement transversal à la pile rechargeable de 9V. On commence par préparer la liaison avec la source d’énergie. Sur Image 30.JPG c’est la ligne qui va vers l’accumulateur qui est agencée, et sur Image 34.JPG celle qui la prolonge jusqu’au circuit imprimé et à l’interrupteur. C’est avec Image 31.JPG que débute l’intégration des composants. Sur la Fig.116 on constate que la Bride métallique exerce sur l’accumulateur un effort F décalé latéralement comprimant de façon asymétrique la cale en carton 12. Le petit objet présente alors la tendance à se soulever en S. Pour éviter qu’il n’adopte une position inclinée, une petite cale de 3mm d’épaisseur 11 est intercalée sous la traverses. Elle est réalisée en polystyrène choc et assortie d’un trou de 4 mm à la verticale de la vis de fixation du couvercle pour ne pas que cette dernière de vienne talonner sur l’ensemble. Accumulateur immobilisé, c’est au tour du circuit imprimé à regagner sa place réservée. L’opération peut s’avérer délicate, aussi, pour vous éviter des tâtonnements je vous livre une fiche supplémentaire qui donne avec précision l’ordre des opérations à effectuer pour que les manipulations soient faciles et sans piège. Les deux photographies d’Image 32.JPG et d’Image 33.JPG sont bien utiles pour illustrer l’assemblage du module GPS. Quand l’antenne du module GPS est dans son alvéole en carton sous l’afficheur OLED, l’expérience montre qu’elle peut se balader transversalement et occasionne un petit bruit intrigant quand on manipule le petit appareil. Aussi, il est avantageux de caler vers lavant et l’arrière ce petit élément avec de la mousse synthétique souple. Image 35.JPG, Image 36.JPG et Image 37.JPG présentent l’appareil terminé. Pour valider le câblage il n’est pas obligatoire de brancher le codeur incrémental, encore qu’une liaison temporaire n’est pas délicate à établir. Il ne reste plus qu’à préparer le couvercle. La petite « vitre » taillée dans une plaque en matière thermoplastique d’environ 1mm d’épaisseur est disponible avec ses trous de liaison percé pour de la visserie Ø M2. (C’est une plaque que l’on trouve pour réaliser des encadrements photographiques. Approvisionner une référence parfaitement transparente et sans « anti reflets ».) Elle est assemblée sur le dessus coté intérieur du coffret et montrée sur Image 38.JPG. Comme le serrage des écrous doit rester modéré pour ne pas risquer de fendre le fragile matériau, une petite larme de vernis à ongles assure un freinage très efficace de la liaison. On peut alors immobiliser comme sur Image 39.JPG le codeur incrémental sur la plaque du dessus. On branche ce dernier sur son connecteur HE14, on insère les deux LEDs sur leurs supports respectif et l’on peut enfin terminer l’assemblage en Image 40.JPG et Image 41.JPG. Il se trouve que la petite LED verte de 3mm de diamètre peut glisser et s’enfoncer notablement dans son HE14 femelle à deux contacts. Du coup la mise en place du dessus peut la pousser vers le bas. Pour qu’elle puisse traverser le couvercle il suffit de la remonter au moyen d’une pince Précelle d’électronicien grâce à l’ouverture bien visible sur Image 35.JPG. Enfin, pour achever d’équiper notre appareil, on le retourne et comme montré sur Image 42.JPG on le munit de quatre petits pieds en feutre pour ne pas risquer de rayer le lustre des meubles en le posant sur les têtes de vis. Dernière mise sous tension pour « signer le bon de sortie ». Il est maintenant très facile de l’emmener avec nous lors de nos sortie quotidiennes pour effectuer les tests ultimes de validation lorsque l’on est en déplacement dans une automobile … ou à l’intérieur d’un aéronef !

La suite est ICI.