L’tape ultime du projet, la matérialisation du boitier décrite ici suppose qu’il sera composé d’éléments en polystyrène choc dont les techniques d’usinage sont décrites dans le document Réaliser un COFFRET.pdf déjà mentionné en page 46. La première phase consiste à créer la semelle avec le logement de l’accumulateur  rechargeable. Mis à part les six trous de passage des vis de liaison avec le boitier, l’ensemble des orifices de passage des vis d’assemblages est concrétisé, ainsi que les deux trous taraudés sur le logement de la pile traversé par les vis longues qui supportent le petit clavier. La photographie d’Image 42.JPG présente la semelle dont les dimensions sont légèrement plus grandes que celles désirées. Lorsque le boitier sera terminé et que les six vis d’assemblage de la semelle seront percés, on assemblera le tout qui sera parfaitement positionné par rapport aux éléments intérieurs qui traversent sur le dessus. On tracera alors le contour définitif en débordement d’environ 1mm et la semelle sera définitivement ajustée aux bonnes dimensions. La deuxième phase consiste à réaliser les cinq éléments qui soudés les uns aux autres vont constituer la surface latérale et le dessus du boitier. Dans le dossier de photographies commentées <Réaliser le coffret> Image 43.JPG présente la face coté accumulateur en cours de façonnage. Les alvéoles pour les écrous prisonniers sont terminées. Il faut encore faire les deux plaques qui soudées sur les cotés empêcheront les écrous de sortir. À ce stade il n’est pas impératif d’ajuster finement la partie inférieure qui sera vers l’extérieur. Elle sera peaufinée à la fin quand le boitier sera complètement assemblé. C’est à ce stade que l’on ajustera toute la surface sur une feuille de papier abrasif. Sur Image 44.JPG on peut observer l’autre face latérale qui supporte les deux douilles pour fiches bananes f 2mm. L’une de ces fiches est en place sur cette vue. Durant l’usinage des diverses pièces on les manipule dans tous les sens. Il devient alors très risqué d’inverser une position. Hors ces éléments ne sont pas strictement identiques. Aussi, dès que les débits sont réalisés et affinés à leurs dimensions définitives, il faut, comme sur Image 45.JPG les repérer de façon à ne plus les intervertir et les inverser en orientation.

rechargeable. Mis à part les six trous de passage des vis de liaison avec le boitier, l’ensemble des orifices de passage des vis d’assemblages est concrétisé, ainsi que les deux trous taraudés sur le logement de la pile traversé par les vis longues qui supportent le petit clavier. La photographie d’Image 42.JPG présente la semelle dont les dimensions sont légèrement plus grandes que celles désirées. Lorsque le boitier sera terminé et que les six vis d’assemblage de la semelle seront percés, on assemblera le tout qui sera parfaitement positionné par rapport aux éléments intérieurs qui traversent sur le dessus. On tracera alors le contour définitif en débordement d’environ 1mm et la semelle sera définitivement ajustée aux bonnes dimensions. La deuxième phase consiste à réaliser les cinq éléments qui soudés les uns aux autres vont constituer la surface latérale et le dessus du boitier. Dans le dossier de photographies commentées <Réaliser le coffret> Image 43.JPG présente la face coté accumulateur en cours de façonnage. Les alvéoles pour les écrous prisonniers sont terminées. Il faut encore faire les deux plaques qui soudées sur les cotés empêcheront les écrous de sortir. À ce stade il n’est pas impératif d’ajuster finement la partie inférieure qui sera vers l’extérieur. Elle sera peaufinée à la fin quand le boitier sera complètement assemblé. C’est à ce stade que l’on ajustera toute la surface sur une feuille de papier abrasif. Sur Image 44.JPG on peut observer l’autre face latérale qui supporte les deux douilles pour fiches bananes f 2mm. L’une de ces fiches est en place sur cette vue. Durant l’usinage des diverses pièces on les manipule dans tous les sens. Il devient alors très risqué d’inverser une position. Hors ces éléments ne sont pas strictement identiques. Aussi, dès que les débits sont réalisés et affinés à leurs dimensions définitives, il faut, comme sur Image 45.JPG les repérer de façon à ne plus les intervertir et les inverser en orientation.

L’une des opérations les plus délicates consiste à percer les trous et la lumière rectangulaire sur la plaque qui deviendra le dessus du boitier. Il faut que tous les orifices soient exactement dans l’alignement ou centrés sur les éléments situés à l’intérieur, (Bouton de RESET, écran OLED …) et dans l’axe les boutons poussoir du clavier. Pour relever ce défi, voici la technique que je vous propose :

Un patron rigoureux pour assurer l’entreprise !

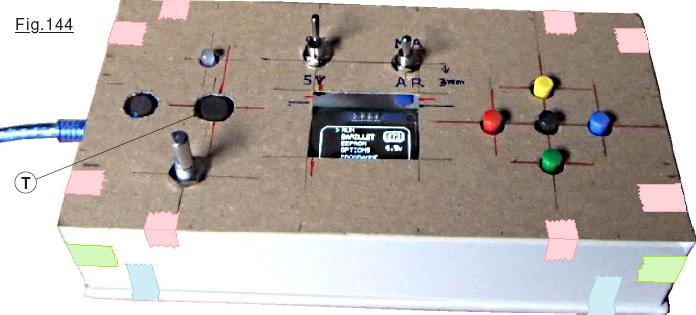

Cette approche suppose que la semelle est entièrement achevée et que tous les éléments qu’elle supporte sont en place définitive sur cette dernière. On commence par découper une pièce en carton rigide réalisées aux dimensions exactes de la plaque du dessus en polystyrène choc. Puis, avec un maximum de soin on trace sur cette dernière la position théorique de tous les trous. Avec une paire de ciseaux bien pointus ou un cutter on dégage tous les trous. À ce stade ce n’est pas important qu’ils soient parfaitement positionnés. Quitte à agrandir certains, il faut impérativement que le carton puisse se placer sur les faces latérales sans être en interférence avec les éléments de la semelle. Par exemple, on constate sur la Fig.144 que le trou T au dessus du bouton de

RESET a été allongé pour pouvoir tracer en rouge les axes de positionnement définitif de cet orifice. On assemble alors les pièces latérales et le dessus en carton avec du ruban adhésif en veillant à ce que les faces latérales soient bien en contact entre elles et avec la semelle. Sur la Fig.144 l’opération de pointage précis des positions est en cours. Comme la photographie est un peu surexposée et que le ruban adhésif y est « invisible », l’image à été caricaturée manuellement pour bien situer les morceaux translucides qui assurent la cohésion de l’ensemble. On trace alors définitivement les axes de position des divers orifices. Par exemple il a été décidé de décaler de 3mm les deux inverseurs vers l’opérateur. Il a également été prévu, ce que montre Image 48.JPG, de diminuer sur « le haut » la taille de la lumière d’observation du petit écran OLED. Image 46.JPG et Image 47.JPG présentent des détails de l’opération en cours. Dernière phase de cette étape, on immobilise parfaitement le carton sur la pièce définitive, ce que montre Image 49.JPG et on y porte avec précision les centres des trous et les contours de la lumière rectangulaire ménagée pour voir l’afficheur OLED.

RESET a été allongé pour pouvoir tracer en rouge les axes de positionnement définitif de cet orifice. On assemble alors les pièces latérales et le dessus en carton avec du ruban adhésif en veillant à ce que les faces latérales soient bien en contact entre elles et avec la semelle. Sur la Fig.144 l’opération de pointage précis des positions est en cours. Comme la photographie est un peu surexposée et que le ruban adhésif y est « invisible », l’image à été caricaturée manuellement pour bien situer les morceaux translucides qui assurent la cohésion de l’ensemble. On trace alors définitivement les axes de position des divers orifices. Par exemple il a été décidé de décaler de 3mm les deux inverseurs vers l’opérateur. Il a également été prévu, ce que montre Image 48.JPG, de diminuer sur « le haut » la taille de la lumière d’observation du petit écran OLED. Image 46.JPG et Image 47.JPG présentent des détails de l’opération en cours. Dernière phase de cette étape, on immobilise parfaitement le carton sur la pièce définitive, ce que montre Image 49.JPG et on y porte avec précision les centres des trous et les contours de la lumière rectangulaire ménagée pour voir l’afficheur OLED.

Préparer la face supérieure consiste alors à réaliser l’intégralité des orifices. On les perce tous à un diamètre inférieur à celui désiré. Puis, en utilisant l’alésoir de la Fig.9 en page 5 du document Réaliser un coffret.pdf on affine ces trous de façon à ce qui doit les traverser pénètre « en sifflant », c’est à dire pratiquement sans jeu. Pour les touches du clavier même punition. On doit pouvoir placer la plaque avec pratiquement aucun espace. Ce n’est que tout à la fin, quand le boitier complet sera immobilisé sur la semelle que l’on agrandira « le juste ce qu’il faut » pour que les touches soient bien centrées avec un jeu maximal d’un millimètre. (Plus ce jeu sera faible, plus belle sera la façade.) Un dernier petit conseil : De la pleine réussite de cette opération dépend directement l’esthétique du boitier. Aussi, soignez un maximum votre travail et prenez votre temps. Avoir à refaire cette pièce loupé serait vraiment agassif !

Concrétiser le boitier qui enfermera l’ensemble.

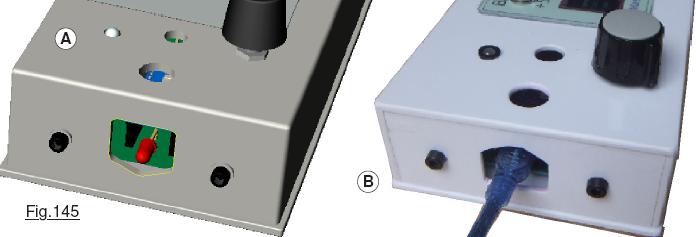

Lorsque les cinq faces qui constituent cet élément principal du coffret sont terminés, on les soude les unes sur les autres par utilisation du diluant cellulosique en veillant à la parfaite géométrie. Les plaques sont placées parfaitement en alignement des bords et on veille aux diverses perpendicularités. Durant ces opérations il faut prendre garde à ne pas souiller les faces extérieures avec du diluant ou avec nos empreintes digitales. Donc ne pas mouiller exagérément le pinceau qui sert à répartir le diluant sur les surfaces à souder. Il est en fait très délicat de réussir parfaitement ces opérations pour un débutant, et si des coulures malencontreuses gâchent la beauté du boitier, ce n’est pas tragique. Vous les poncez avec du papier abrasif très fin et vous pouvez peindre ce matériau. Utilisez alors une « bombe aérosol ». Ce n’est pas très écologique, mais le résultat sera parfait. Surtout bien respecter les repères d’Image 45.JPG ou vous vous tromperez inexorablement. Du reste, regardez bien la Fig.145 avec en A la prévision informatique et en B le résultat final. Trouvez l’erreur !

– Ben oui, comme avant de « souder » les plaques je les passe entièrement à l’alcool ménager pour qu’elles soient parfaitement propres, les repères sont alors effacés. Et je me suis trompé ! Trop tard pour rectifier, car je m’en suis aperçu quand la machine était terminée. Comme ça ne gène pas et que l’ouverture est masquée par le bouchon … vogue la galère !

Assembler le boitier consiste coller les cinq faces, puis à renforcer les angles ce que l’on voit sur Image 53.JPG et Image 54.JPG en observant sur la première le trou dans lequel se logera l’ergot anti rotation du codeur rotatif. Notons au passage que ce trou ne traverse pas, il présente une profondeur suffisante d’environ 2mm. Si d’infortune vous traversez en perçant, ce n’est pas grave du tout car de toute façon il serait caché par la rondelle frein et le gros bouton. Puis, on réalise les deux longerons constituée chacun de trois bandes de 12mm de largeur. C’est dans la bande centrale que sont logés les écrous prisonniers. (Trois par longeron.) On soude alors ces deux longerons sur la base de la face coté opérateur et coté opposé. Quand l’ensemble est bien rigidifié, on place le boitier sur la semelle et on repère sur  cette dernière avec précision la position des six trous de passage des vis d’assemblage. Cette opération est très délicate et il est probable que ces trous ne seront pas parfaitement alignés sur les écrous inclus dans les longerons. Aussi, dans un premier temps on perce à exactement 3mm. Puis on place la semelle bien centrée sur les boutons du clavier. On repère alors la position exacte des trous de passage des vis et avec une petite lime cylindrique on les agrandi en les centrant. Vous pouvez remarquer qu’effectivement sur la photographie Image 50.JPG que ces orifices sont un peu plus grands que les autres.

cette dernière avec précision la position des six trous de passage des vis d’assemblage. Cette opération est très délicate et il est probable que ces trous ne seront pas parfaitement alignés sur les écrous inclus dans les longerons. Aussi, dans un premier temps on perce à exactement 3mm. Puis on place la semelle bien centrée sur les boutons du clavier. On repère alors la position exacte des trous de passage des vis et avec une petite lime cylindrique on les agrandi en les centrant. Vous pouvez remarquer qu’effectivement sur la photographie Image 50.JPG que ces orifices sont un peu plus grands que les autres.

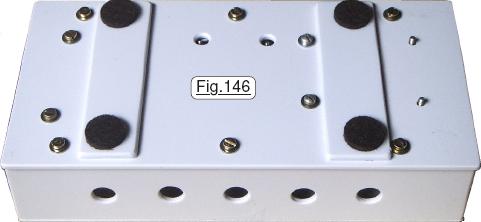

Enfin, lorsque l’on peut assembler la semelle parfaitement centrée sur la LED et les touches du petit clavier sur le boitier, comme le montre Image 50.JPG on trace les contours précis. On aboutit alors au résultat parfait d’Image 51.JPG sur laquelle la semelle dépasse tout le tour d’environ 1mm. Enfin, pour terminer entièrement la semelle, on colle sur le dessous quatre patins en feutres. Toutefois, il faut comme présenté sur la Fig.146 les surélever de 3mm en soudant deux traverses de polystyrène choc, car leur épaisseur est insuffisante et la visserie dépassant sur le dessous talonnerait sur le bureau. Pour achever les travaux sur le boitier, on notera sur Image 52.JPG l’usage d’une traversée de centrage pour la LED et la gravure des polarités à respecter sur le coté d’insertion de la pile rechargeable.

La suite est ici.