Bien que la technique pour bobiner les inducteurs a déjà été abordée, ainsi que l’élaboration des divers circuits électroniques, il me semble important d’y revenir pour détailler certains aspects pratiques. Autant agencer cette petite expérience reste simple, car techniquement elle n’est pas bien complexe, autant celles et ceux qui manquent de pratique en électronique et en « usinage » trouveront, je l’espère, dans ces lignes des conseils qui leur faciliteront grandement le travail. Avant de passer aux circuits imprimés, revenons sur la réalisation du « magnétron ».

Première phase du projet : La structure des inducteurs.

Les deux demi tores de la Fig.11 sont assemblés par les huit boulons ØM3 dont quatre utilisent des vis F90 de longueur 45mm sous tête servant de support via les colonnes. (Entretoises.) On va à ce stade bobiner les huit inducteurs. Il ne faut surtout pas mettre en place le collisionneur qui encombrerait la zone de passage de la  navette approvisionnée de la Fig.9 et libérée des deux gros boulons. Sur la Fig.30 le dernier inducteur est enroulé. Avec un tout petit foret on perce la joue périphérique de la bobine. Il aurait été possible comme pour les orifices du centre de les obtenir au moulage 3D. Mais à ce stade de l’étude on ne pouvait pas vraiment savoir quel serait le diamètre extérieur final des enroulements. Sur les saisies d’Image 33.JPG, Image 34.JPG

navette approvisionnée de la Fig.9 et libérée des deux gros boulons. Sur la Fig.30 le dernier inducteur est enroulé. Avec un tout petit foret on perce la joue périphérique de la bobine. Il aurait été possible comme pour les orifices du centre de les obtenir au moulage 3D. Mais à ce stade de l’étude on ne pouvait pas vraiment savoir quel serait le diamètre extérieur final des enroulements. Sur les saisies d’Image 33.JPG, Image 34.JPG

et Image 35.JPG on peut voir comment les lignes de sortie sont enroulées sur la structure pour être dégagées et protégées lors de l’enroulement des autres bobines. Elles sont enroulées sur le « noyau » et maintenues en place soit par du ruban adhésif, soit par accrochage dans les orifices du dessus servant à observer la circulation des billes. Lorsque les huit inducteurs sont bobinés, on les protège mécaniquement par une couche de colle Araldite sur le dessous comme sur Image 33.JPG et Image 34.JPG et sur le dessus ce que montre Image 35.JPG.

ATTENTION : La colle Araldite est particulièrement fluide avant durcissement. Aussi ne pas en mettre trop, et procéder par le dessous, attendre le durcissement, puis retourner pour coller le dessus.

Dérouler ensuite les huit sorties et en torsader les fils comme sur Image 36.JPG qui sont étamés à leur extrémité en vue du soudage sur les connecteurs. Avant étamage il faut éliminer l’émail. Le plus simple consiste à le racler avec une lame de rasoir à plat. Puis, préparer les petits connecteurs dont la Fig.31 présente deux exemplaires. Ils sont extraits à partir d’une barrette femelle de contacts HE14 double rangées. Pour en séparer des unités à quatre lyres, un cutter ne sera pas commode, car il faut couper des deux cotés, mais le centre reste bien rigide. Le plus simple consiste à serrer la barre dans un étau protégée par deux mordaches en bois tendre. Puis, avec une scie à métaux on sectionne sans hésiter à la verticale d’une lyre. Il suffit ensuite avec un cutter d’éliminer les plus grosses bavures et les neuf connecteurs peuvent être disponibles comme par exemple sur Image 37.JPG.

Deuxième phase du projet : L’interface de puissance.

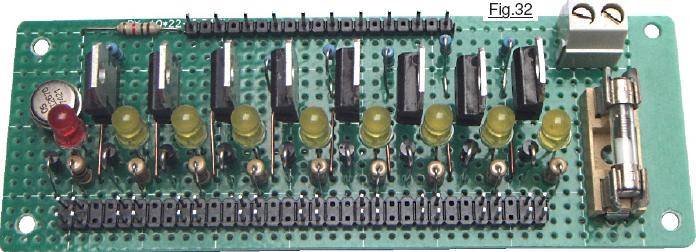

Circuit imprimé relativement simple à réaliser, il apporte peu de commentaires. Les différentes étapes qui conduisent à sa concrétisation sont présentées avec les photographies commentées d’Image 38.JPG à Image 41.JPG. Lorsque le circuit imprimé sera entièrement achevé il ressemblera à celui de la Fig.32 sauf que le petit transistor NPN sera remplacé par un Darligton TIP122 comme précisé sur le dessin de la Fig.24 en page 13.

Troisième phase du projet : Le module de contrôle de la machine.

Cruciale, cette étape consiste à réaliser le circuit imprimé qui supporte le microcontrôleur ATmega328 qui gèrera la machine par l’entremise d’une petite carte Arduino NANO insérée dans deux lignes de connecteurs HE14. Ce petit circuit imprimé assez universel qui pourrait fort bien équiper d’autres projets intègre pas mal de composants « ordinaires » dont le bruiteur et un afficheur graphique OLED, plus la liaison avec un codeur rotatif. Le réaliser ne doit pas présenter de difficulté pour qui sait convenablement souder et interpréter les dessins de la Fig.29 donnée en Page 16. Pour vous aider dans cette phase cruciale, les nombreuses photographies d’Image 42.JPG à Image 49.JPG sont commentées dans le dossier <Galerie d’images>. Noter que les trois LEDs prévues pour la visualisation des états du système peuvent avoir des rendements très différents. Par exemple sur le schéma de la Fig.28 la résistance de limitation de courant initiale était de 1kΩ. Mais son éclairement étant insuffisant, on constate sur Image 49.JPG qu’une résistance de 1,5kΩ a été soudée en parallèle ce qui donne au final la valeur annoncée de 600Ω.

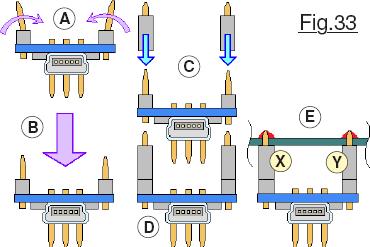

L’assemblage des deux lignes de contacts X et Y qui supportent la carte NANO Arduino doit présenter une orientation verticale soignée. Pour assurer la correspondance parfaite avec les picots du connecteur de la carte électronique, personnellement je commence par corriger le parallélisme des broches comme en A de la Fig33 pour aboutir à l’état B d »alignement rigoureux des trente broches. Puis en C j’insère les deux lignes de connecteurs HE14 pour aboutir à la configuration D. L’ensemble est ensuite positionné sur le circuit imprimé. On retourne le tout comme en E et l’on soude les quatre picots d’extrémité. Les deux lignes X et Y étant alors parfaitement placées, on enlève la carte électronique NANO Arduino puis on achève le soudage de toutes les autres broches.

L’assemblage des deux lignes de contacts X et Y qui supportent la carte NANO Arduino doit présenter une orientation verticale soignée. Pour assurer la correspondance parfaite avec les picots du connecteur de la carte électronique, personnellement je commence par corriger le parallélisme des broches comme en A de la Fig33 pour aboutir à l’état B d »alignement rigoureux des trente broches. Puis en C j’insère les deux lignes de connecteurs HE14 pour aboutir à la configuration D. L’ensemble est ensuite positionné sur le circuit imprimé. On retourne le tout comme en E et l’on soude les quatre picots d’extrémité. Les deux lignes X et Y étant alors parfaitement placées, on enlève la carte électronique NANO Arduino puis on achève le soudage de toutes les autres broches.

Pour toutes les étapes de la réalisation de ce circuit, chaque soudure est vérifiée avec une loupe à fort pouvoir grossissant pour s’assurer qu’il n’y a pas de contact interdit avec les éléments voisins, et que la soudure présente un aspect visuel correct. Un contrôle permanent à chaque étape est le gage d’un fonctionnement « immédiat » et fiable.

Quatrième phase du projet : Créer la structure de la machine.

Composée d’un statif très rigide étudié pour un minimum d’encombrement et d’un petit tableau de pilotage, cette structure rassemble mécaniquement l’intégralité des composants de la machine et de leurs interconnections. Réduits à leurs plus simples expressions puisque composés de deux plans rectangulaires, ces deux éléments sont élaborés à partir de plaque de polystyrène choc de 3mm d’épaisseur. C’est un matériau que j’affectionne et dont j’abuse, car il se travaille et se soude particulièrement facilement. Pour ne pas encombrer ce tutoriel par une foule d’explications sur sa mise en œuvre je vous propose dans un document complet

Composée d’un statif très rigide étudié pour un minimum d’encombrement et d’un petit tableau de pilotage, cette structure rassemble mécaniquement l’intégralité des composants de la machine et de leurs interconnections. Réduits à leurs plus simples expressions puisque composés de deux plans rectangulaires, ces deux éléments sont élaborés à partir de plaque de polystyrène choc de 3mm d’épaisseur. C’est un matériau que j’affectionne et dont j’abuse, car il se travaille et se soude particulièrement facilement. Pour ne pas encombrer ce tutoriel par une foule d’explications sur sa mise en œuvre je vous propose dans un document complet ![]() le résumé des techniques pour réaliser entièrement des coffrets personnels. Dans notre cas ce sera bien plus élémentaire, car le plus compliqué consistera à souder deux plaques face contre face pour créer le statif rigide. Ce document existe, je ne le modifie pas, contentez-vous d’y puiser les informations qui vous concernent.

le résumé des techniques pour réaliser entièrement des coffrets personnels. Dans notre cas ce sera bien plus élémentaire, car le plus compliqué consistera à souder deux plaques face contre face pour créer le statif rigide. Ce document existe, je ne le modifie pas, contentez-vous d’y puiser les informations qui vous concernent.

Façonner le statif.

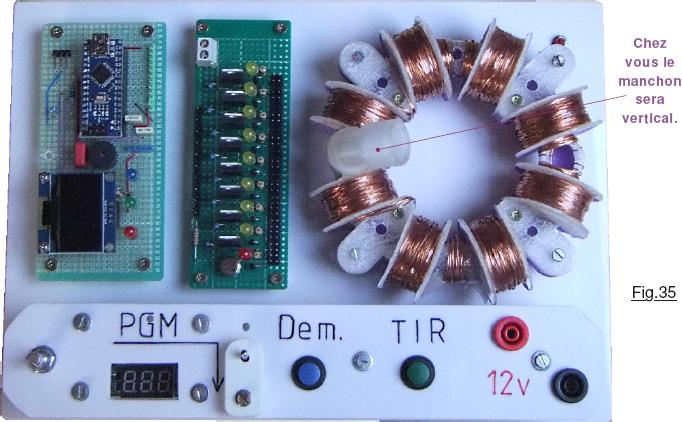

Suite à une étude papier pour déterminer les dimensions les plus modestes possibles compatibles avec un câblage aisé, on arrive à la forme d’un rectangle de 190mm x 265mm. La Fig.35 présente l’assemblage des divers éléments de la machine qui laissent une place suffisante entre chacun pour loger les lignes de câblage, et en particulier celles qui véhiculent des courants importants.

Suite à une étude papier pour déterminer les dimensions les plus modestes possibles compatibles avec un câblage aisé, on arrive à la forme d’un rectangle de 190mm x 265mm. La Fig.35 présente l’assemblage des divers éléments de la machine qui laissent une place suffisante entre chacun pour loger les lignes de câblage, et en particulier celles qui véhiculent des courants importants.

Sur Image 50.JPG on note que l’ensemble repose sur des pieds en caoutchouc de hauteur 8mm. Surtout, sur Image 51.JPG on constate que pour minimiser l’encombrement sur le dessous les écrous et les têtes de vis sont « effacés » dans des chambrages. C’est sur Image 52.JPG que l’on voir une vue d’ensemble. Notons au passage que le caoutchouc interdit un serrage efficace des petits boulons ØM3 de liaison. On se contente de serrer modérément pour assurer la liaison complète. Puis, ce que montre la Fig.36 on freine l’assemblage avec du vernis à ongles par exemple. Il en sera ainsi pour les deux douilles de fiches bananes d’Image 29.JPG et d’Image 30.JPG.

Pour réaliser le statif, on commence par tailler les deux plaques qui seront assemblées face contre face. Puis on repère avec précision tous les trous de fixation des divers éléments de la machine. Ensuite, on en perce deux diagonalement opposés sur l’une des plaques. L’autre étant parfaitement alignée, on les « contre-perce » bien en face l’un de l’autre. On assemble provisoirement les deux éléments avec des boulons ØM3 pour ne pas qu’ils puissent se décaler. On perce alors tous les autres trous à 3mm sur les deux plaques. Enfin, on sépare les deux plaques, et sur l’une d’elle on réalise les chambrages en agrandissant les trous au diamètre de 10mm. (Attention les trous de fixation pour les pieds en caoutchouc ne sont pas chambrés.) Pour terminer la réalisation du statif, on « tartine » avec du diluant cellulosique la face concernée de la plaque qui contient les chambrages et l’on soude les deux éléments en s’inspirant du chapitre Technique d’assemblage pour deux plaques soudées en surface du document cité en page précédente. Les deux plaques étant soudées et bien durcies, on lime alors les quatre tranches pour qu’elles soient bien plates, on réalise des petits chanfreins et le statif est pratiquement achevé.

Pour réaliser le statif, on commence par tailler les deux plaques qui seront assemblées face contre face. Puis on repère avec précision tous les trous de fixation des divers éléments de la machine. Ensuite, on en perce deux diagonalement opposés sur l’une des plaques. L’autre étant parfaitement alignée, on les « contre-perce » bien en face l’un de l’autre. On assemble provisoirement les deux éléments avec des boulons ØM3 pour ne pas qu’ils puissent se décaler. On perce alors tous les autres trous à 3mm sur les deux plaques. Enfin, on sépare les deux plaques, et sur l’une d’elle on réalise les chambrages en agrandissant les trous au diamètre de 10mm. (Attention les trous de fixation pour les pieds en caoutchouc ne sont pas chambrés.) Pour terminer la réalisation du statif, on « tartine » avec du diluant cellulosique la face concernée de la plaque qui contient les chambrages et l’on soude les deux éléments en s’inspirant du chapitre Technique d’assemblage pour deux plaques soudées en surface du document cité en page précédente. Les deux plaques étant soudées et bien durcies, on lime alors les quatre tranches pour qu’elles soient bien plates, on réalise des petits chanfreins et le statif est pratiquement achevé.

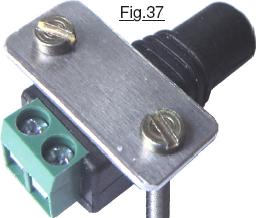

Terminer cette pièce principale consiste à souder au bon endroit le petit bossage qui montré sur Image 53.JPG va servir à surélever la douille de branchement du 16,5Vcc dont la Fig.37 présente le bridage par une petite plaque métallique. Les deux trous de passage des vis ne sont pas chambrés, car, comme pour celui de la diode BYW29-100 ces deux éléments n’avaient initialement pas été envisagés. Ils ont été ajoutés après collage des deux plaques du statif. Image 54.JPG et d’Image 55.JPG complètent ce descriptif.

Terminer cette pièce principale consiste à souder au bon endroit le petit bossage qui montré sur Image 53.JPG va servir à surélever la douille de branchement du 16,5Vcc dont la Fig.37 présente le bridage par une petite plaque métallique. Les deux trous de passage des vis ne sont pas chambrés, car, comme pour celui de la diode BYW29-100 ces deux éléments n’avaient initialement pas été envisagés. Ils ont été ajoutés après collage des deux plaques du statif. Image 54.JPG et d’Image 55.JPG complètent ce descriptif.

Façonner le petit tableau de maitrise.

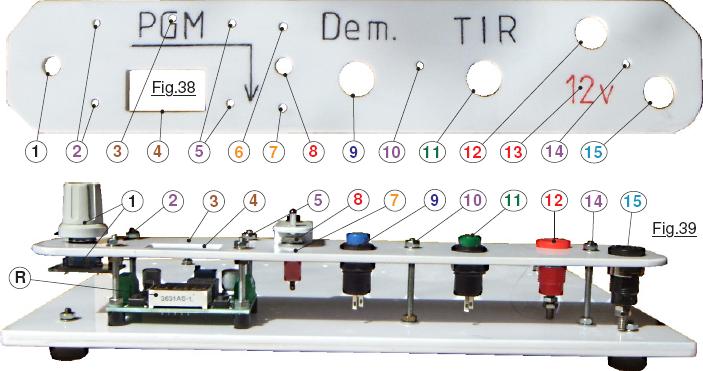

Autre facette importante du projet, de son esthétique dépend en grande partie l’agrément d’utilisation de la machine. En particulier il importe de soigner la précision des trous circulaires pour que les éléments traversent la plaque avec un minimum de jeu. Il faut également apporter son attention à l’usinage de la lumière 4 qui permet de voir l’affichage du petit module régulateur. La Fig.38 présentée ci-dessous montre la plaquette terminée avec le repérage des divers orifices. En 2 et 5 on trouve le passage des vis longues F90 de 40mm de longueur totale. Elles servent d’entretoises pour soutenir l’élément sur le statif, et simultanément assurer la liaison du petit module de régulation. Deux autres vis identiques en 10 et 14 supportent l’autre coté du petit tableau de bord. Sur la Fig.39 l’ensemble a été provisoirement assemblé pour vérifier les non interférences ainsi que le montage facile des divers éléments. Sur cette vue qui reprend les repères de la Fig.38 on voit que pour simplifier l’opération les vis 2, 5, 10 et 14 sont placées la tête dessous. Le petit bossage d’Image 53.JPG n’est pas encore collé. Les belles inscriptions ont été gravées avec une pointe à tracer et un normographe. Les fins sillons ainsi inscrit  sur la face brillante de la plaque sont définitivement « gravées dans le marbre ». Ces inscriptions ont été surchargées par utilisation d’un stylo feutre permanent. Ce n’est que par la suite que la tension d’alimentation est passée de 12V à 16,5V et il n’était plus possible d’en changer la gravure. Ce n’est pas bien pénalisant et l’on fera avec. En 1 se trouve l’orifice de centrage du codeur rotatif. Quand on observe le médaillon de la Fig.40 on constate que le corps du codeur rotatif est muni d’un petit ergot pour l’empêcher de tourner. Cet ergot dépasse de la surface d’appui de ce composant. Il importe de prévoir un orifice dans l’épaisseur de la plaque, l’Image 56.JPG montre qu’il est préférable qu’il ne soit pas débouchant pour des raisons purement esthétiques. La profondeur de perçage fait environ 2mm. En 3 se trouve l’orifice qui permet de passer un petit tournevis pour ajuster la tension de sortie du régulateur R et en 4 l’ouverture d’observation de son afficheur numérique.

sur la face brillante de la plaque sont définitivement « gravées dans le marbre ». Ces inscriptions ont été surchargées par utilisation d’un stylo feutre permanent. Ce n’est que par la suite que la tension d’alimentation est passée de 12V à 16,5V et il n’était plus possible d’en changer la gravure. Ce n’est pas bien pénalisant et l’on fera avec. En 1 se trouve l’orifice de centrage du codeur rotatif. Quand on observe le médaillon de la Fig.40 on constate que le corps du codeur rotatif est muni d’un petit ergot pour l’empêcher de tourner. Cet ergot dépasse de la surface d’appui de ce composant. Il importe de prévoir un orifice dans l’épaisseur de la plaque, l’Image 56.JPG montre qu’il est préférable qu’il ne soit pas débouchant pour des raisons purement esthétiques. La profondeur de perçage fait environ 2mm. En 3 se trouve l’orifice qui permet de passer un petit tournevis pour ajuster la tension de sortie du régulateur R et en 4 l’ouverture d’observation de son afficheur numérique.

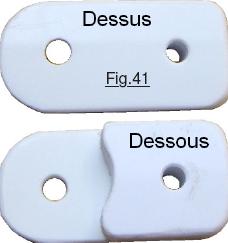

ATTENTION : Si on consulte l’encadré jaune et rouge de la Page 30 on est averti  qu’il est interdit d’alimenter VIN simultanément avec la liaison Mini-USB de programmation de l’ATmega328 ou le régulateur de la carte NANO sera détruit !Hors durant le développement du programme d’exploitation il faudra à la fois utiliser la ligne de dialogue USB pour téléverser le logiciel, et appliquer les 16,5Vcc pour alimenter en puissance. Il serait dommage que durant cette phase de développement qui engloutit des heures et des heures et qui s’accompagne de très nombreuses manipulations, que malencontreusement l’opérateur bascule inopinément l’inverseur de coupure de VIN gravé PGM. C’est la raison pour laquelle sur le schéma électrique de la Fig.27 en Page 14 l’Inverseur dans la position PGM permet de couper l’alimentation

qu’il est interdit d’alimenter VIN simultanément avec la liaison Mini-USB de programmation de l’ATmega328 ou le régulateur de la carte NANO sera détruit !Hors durant le développement du programme d’exploitation il faudra à la fois utiliser la ligne de dialogue USB pour téléverser le logiciel, et appliquer les 16,5Vcc pour alimenter en puissance. Il serait dommage que durant cette phase de développement qui engloutit des heures et des heures et qui s’accompagne de très nombreuses manipulations, que malencontreusement l’opérateur bascule inopinément l’inverseur de coupure de VIN gravé PGM. C’est la raison pour laquelle sur le schéma électrique de la Fig.27 en Page 14 l’Inverseur dans la position PGM permet de couper l’alimentation  de sortie du Régulateur. Pour éviter tout basculement malencontreux de cet inverseur en mode programmation, un bloqueur mécanique montré sur les deux vues de la Fig.41 est prévu. Sur Image 57.JPG à Image 59.JPG le bloqueur est en position normale pour l’utilisation de l’accélérateur de particules. Dans cette configuration il est interdit de brancher sur la carte Arduino NANO la prise mini-USB de téléchargement des logiciels d’exploitation. Sur Image 60.JPG et sur la Fig.42 la petite pièce d’interdiction de basculement de l’inverseur est dans la position impérative quand on développe les programmes ou que l’on téléverse le code binaire. On peut noter au passage qu’immobiliser le bloqueur sur le tableau de pilotage pour l’usage

de sortie du Régulateur. Pour éviter tout basculement malencontreux de cet inverseur en mode programmation, un bloqueur mécanique montré sur les deux vues de la Fig.41 est prévu. Sur Image 57.JPG à Image 59.JPG le bloqueur est en position normale pour l’utilisation de l’accélérateur de particules. Dans cette configuration il est interdit de brancher sur la carte Arduino NANO la prise mini-USB de téléchargement des logiciels d’exploitation. Sur Image 60.JPG et sur la Fig.42 la petite pièce d’interdiction de basculement de l’inverseur est dans la position impérative quand on développe les programmes ou que l’on téléverse le code binaire. On peut noter au passage qu’immobiliser le bloqueur sur le tableau de pilotage pour l’usage  normal de la machine n’est pas un impératif. En effet, si par mégarde on bascule l’inverseur dans l’autre position il ne se passera pas grand chose mis à part que la carte Arduino NANO ne sera plus alimentée et la machine restera inerte. Cette possibilité a toutefois été adoptée, car elle permet d’avoir une solution de rangement du bloqueur tout en ayant sa disponibilité permanente. Vous pouvez vous contenter de ne pas percer le trou de passage de la vis sur la plaque du tableau de maitrise et ranger cet accessoire ailleurs.

normal de la machine n’est pas un impératif. En effet, si par mégarde on bascule l’inverseur dans l’autre position il ne se passera pas grand chose mis à part que la carte Arduino NANO ne sera plus alimentée et la machine restera inerte. Cette possibilité a toutefois été adoptée, car elle permet d’avoir une solution de rangement du bloqueur tout en ayant sa disponibilité permanente. Vous pouvez vous contenter de ne pas percer le trou de passage de la vis sur la plaque du tableau de maitrise et ranger cet accessoire ailleurs.

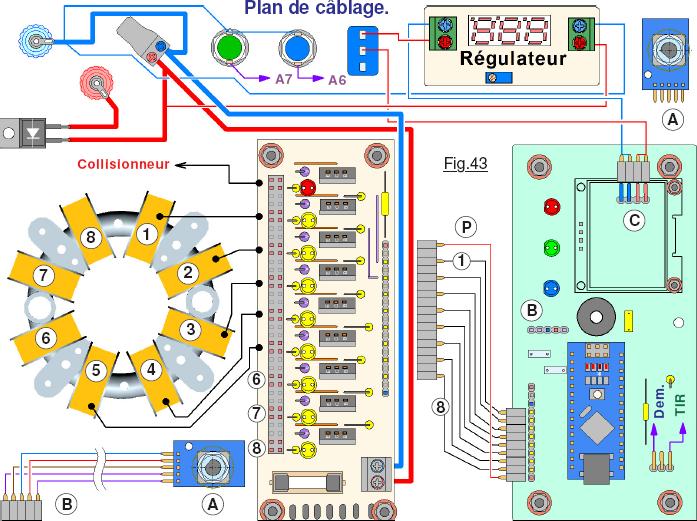

Cinquième phase du projet : Liaison entre les modules électriques.

Ultime facette du projet avant de passer à l’étude du logiciel d’exploitation, cette opération est presque l’une des plus facile, surtout si l’on procède avec méthode et dans l’ordre. L’action la plus délicate consiste en réalité à souder les petits connecteurs doubles sur les neuf lignes de liaison avec les bobines des inducteurs. Sur Image 61.JPG ces petits éléments dont la technique d’élaboration a été abordée avec la Fig.31 ont été insérés sur la rampe HE14 double du circuit imprimé d’interfaçage alors que sur Image 62.JPG le travail le plus délicat qui consiste à gratter l’émail, à étamer le fil et à les souder est achevé. (Voir les explications en bas de la Page 17.)

Remarquez que sur le Plan de câblage donné Fig.43 les lignes qui véhiculent les « courants importants » de 2,75A sont repérés par des traits plus larges que les autres lignes d’alimentation de la carte Arduino ou des liaisons de pilotage. On peut observer sur Image 63.JPG le tableau de maitrise en cours de câblage. Les petits fils sont réalisés avec des limandes plates de raccordement dans les tours des ordinateurs de bureau. On sépare les fils, on les torsade, à intervalles réguliers on serre la tresse avec de la gaine thermo rétractable et l’on obtient la belle ligne L d’Image 63.JPG qui relie le Régulateur au connecteur C. Sur Image 64.JPG on a un autre exemple pour lequel la gaine thermo rétractable est remplacée par une petite ligature réalisée avec du petit fil électrique rigide. C’est la liaison de Pilotage P. On y observe également le départ de la ligne B.

Enfin il reste à installer le collisionneur pour que la machine soit complète. Le manchon coudé moulé en 3D présente un petit jeu quand on insère le total dans le chambrage vertical du corps de la machine. Aussi, j’ai enroulé un ruban de papier sur le tenon mâle de façon à ce que l’emboitement se fasse à frottement doux avec un léger serrage. L’ensemble est ainsi parfaitement positionné. Pour assurer une liaison rigide et définitive, une petite couche de colle Araldite à été déposée le long du joint sur un tiers de tour environ. C’est sur Image 65.JPG que l’on peut admirer le résultat final. Il reste à réaliser les logiciels qui seront téléversés sur la carte Arduino pour créer le programme d’exploitation dont dépend la qualité opérationnelle de la machine.

La suite est ici.