Bonjour à tous,

Je cherche le moteur le plus adapté à mon besoin mais je suis un peu perdu face à tous les paramètres à prendre en compte! J'ai trouvé pas mal de formules en cherchant sur google mais souvent, c'est pour dimensionner un moteur pour robot. C'est surement le même principe mais comme l'utilisation n'est pas la même, ça m'embrouille...

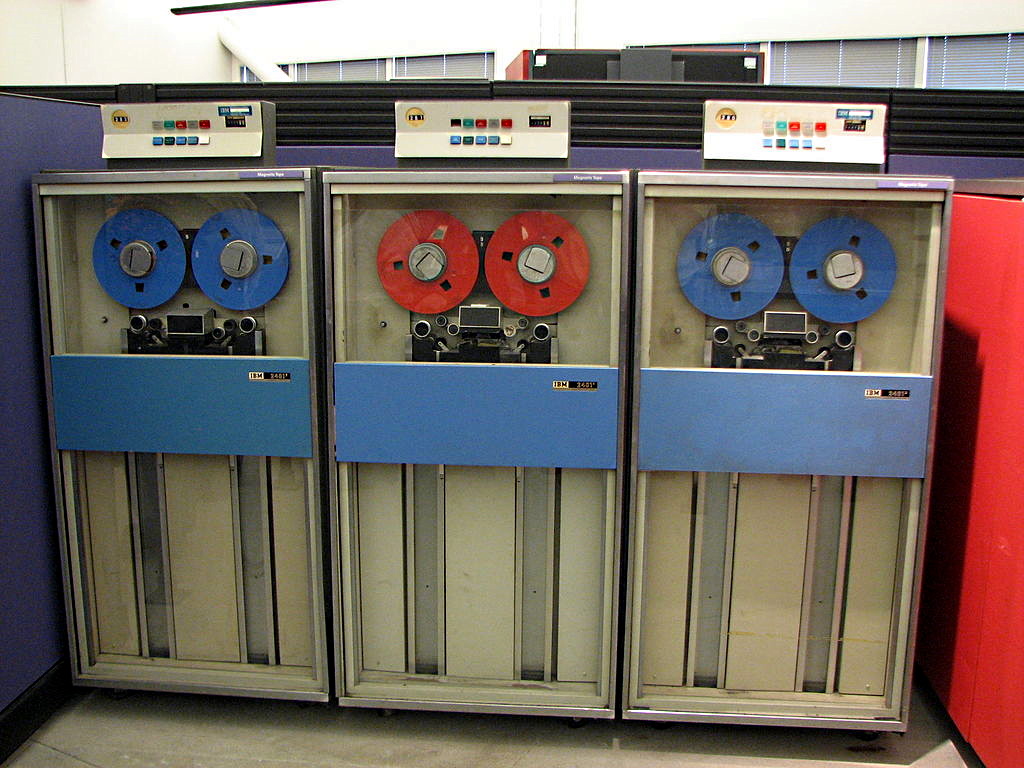

Je suis un train de concevoir une enrouleuse bidirectionnelle pour films argentiques (Super 8, 16mm...) En gros, il y aura deux moteurs qui entraîneront deux axes pour rembobiner un film d'une bobine à l'autre. Ça pourrait être des bobines de fils électrique, ça serait pareil...

Je compte prendre deux moteurs GP Series Pancake Motors qui doivent convenir mais il faut maintenant choisir le modèle.

Dans un premier temps, je cherche à connaitre la force nécessaire au moteur pour rembobiner une bobine.

Sachant que le moteur entraînera une bobine de film qui pourra être remplie ou vide et il devra tirer le film présent sur la bobine débitrice qui sera également remplie ou vide.

Si la bobine qui tire est pleine, on peut considérer que la bobine débitrice est vide.

A l'inverse, si la bobine qui tire est vide, il faut considérer que la bobine débitrice est pleine.

Entre les deux bobines, il y aura un galet de guidage sur roulement mais je pense que l'on peut le négliger.

Voilà les données et contraintes que j'ai :

- Vitesse arbre entrainement bobines maxi : 1000Tr/min (cette vitesse sera en réalité utilisée quand la bobine qui tire est vide. Quand elle sera pleine, la vitesse sera réduite par l'opérateur ou par l'arduino via des encodeurs sur les moteurs à 200Tr/min)

- Accélération : Je n'ai pas d'idée précise mais je dirais 4 secondes pour atteindre la vitesse maxi de 1000Tr/min pour une bobine vide et quand la bobine qui tire est pleine, on peut monter à 6/7 secondes

- Poids max d'une bobine vide : 2Kg

- Poids max d'une bobine remplie : 6Kg

- Diamètre max d'une bobine remplie : 40cm

- Diamètre mini d'une bobine (vide) : 3cm

Dans un second temps, je cherche à calculer la force nécessaire au moteur pour freiner la bobine débitrice. Pour éviter qu'en cas de casse du film, l'inertie du moteur ne le déroule par terre. L'idée serait que la bobine s’arrête le plus vite possible si on arrête la traction depuis l'autre bobine. Je n'ai pas de délai à donner car je ne me rend pas compte de ce qui est possible... 1/2 seconde, 1 seconde, 2 secondes?

En additionnant ces deux forces, je devrais pouvoir voir quel moteur est le plus adapté pour un fonctionnement en 12v (voir 24v) et quelle démultiplication mettre entre mon arbre moteur et mon arbre bobine.

Merci d'avance pour vos conseils!