Constituée de 56 pions glissant à frottement doux dans un barillet circulaire, après le bloc fonctionnel des TRANSITIONS c’est la deuxième pierre d’achoppement sur laquelle on pourrait buter. En effet, réaliser le disque du barillet sans le secours d’outillage spécial, avec les moyens d’un bricoleur du Dimanche constitue un réel défi. Ce chapitre est entièrement consacré à cette phase relativement critique de notre projet un peu fou je dois l’admettre.

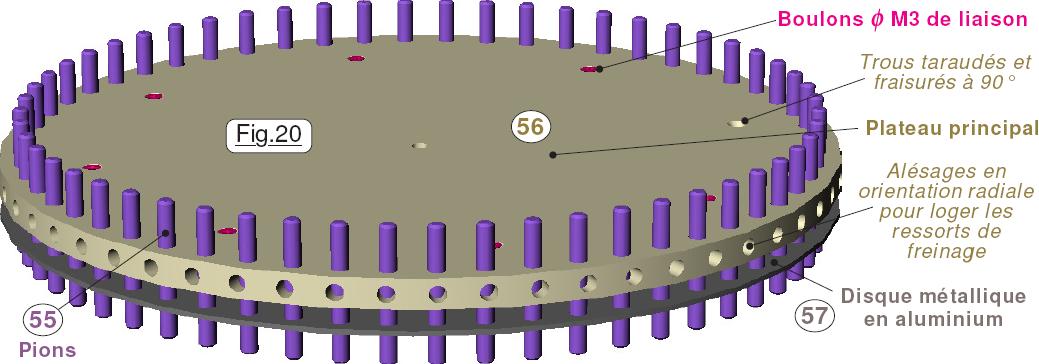

Description du carrousel et de ses éléments principaux.

Pour mémoire, reprenons sur la Fig.20 et sur la Fig.21 l’organisation et l’architecture du barillet, qui est incontestablement l’une des unités fonctionnelles les plus délicates à réaliser. Les contraintes sont nombreuses, et certains usinages pointilleux imposent la réalisation d’un « montage d’usinage de type plateau diviseur » spécifique qui sera présenté en détail dans le dossier dédié <C) Réaliser le Plateau diviseur>. Du reste toutes les photographies relatives à cette étape sont regroupées dans <03) Le CARROUSEL> de l’habituel dossier de la <Galerie d’IMAGES>.

Quelques unes des contraintes géométriques à respecter :

• Les trous de guidage des pions cylindriques matérialisant les BITs de cette RAM mécanique doivent se trouver sur un cercle « parfaitement » centré sur l’axe de rotation du Carrousel.

• Les orifices de guidage des pions cylindriques doivent être bien perpendiculaires au plateau 56.

• Les perçages de guidage des pions cylindriques doivent être à des écartements identiques.

• Les logements des ressorts de freinage 58 doivent correspondre le mieux possible avec la position des alésages de guidage et se trouver orientés radialement et centrés sur l’épaisseur du plateau 56.

La procédure de concrétisation de cet ensemble est également décrite dans les mini-fiches au format A6 n°9/12 à n°12/12 nommées Protocoles de réalisation.

Réalisation du plateau principal 56 du barillet.

Initialement prévu pour être réalisé à partir d’une plaque d’Altuglas de 8mm d’épaisseur, cette solution a été abandonnée. En effet, diverses tentatives pour usiner ce matériau ont montré qu’il était particulièrement vulnérable à l’apparition de microfissures en périphérie dans les zones sciées et limées. Du reste, la plaque l’Altuglas de la grille des palpeurs présente ces défauts. C’est au final l’une des raisons pour laquelle une came du dispositif d’écriture a été mise au  rebut car elle présentait de telles fentes qui à défaut de la fragiliser réellement n’étaient pas esthétiques. Du coup, toutes les pièces et éléments mécaniques complexes à usiner sont remplacées par des homologues moulés sur une imprimante 3D. Maitrisant assez bien l’utilisation de polystyrène choc depuis des années, je me suis orienté vers ce type de matériau infiniment plus facile à travailler que l’Altuglas. Approvisionné en plaques de 3mm d’épaisseur, il se coupe, se lime, ce perce avec grande facilité. Trois plaques sont collées les unes sur les autres pour aboutir à une épaisseur totale de 9mm qui convient parfaitement. Pour souder ces plaques, on applique au pinceau du diluant cellulosique sur les deux faces à assembler, on presse fortement et l’ensemble se soude définitivement et forme une pièce unique que l’on peut sans problème, comme montré sur la Fig.22, aléser « sur la tranche » pour percer les alésages dans lesquels se logent les petits ressorts de freinage 58. (Le pressage pour souder les plaques se fait à l’aide d’un étau muni de cornières pour avoir des mors de largeur suffisante.) Il importe de savoir que le disque initial est volontairement dégrossi avec un diamètre de 5mm à 6mm plus grand que celui définitif pour pouvoir peaufiner la périphérie et poncer une surface cylindrique propre.

rebut car elle présentait de telles fentes qui à défaut de la fragiliser réellement n’étaient pas esthétiques. Du coup, toutes les pièces et éléments mécaniques complexes à usiner sont remplacées par des homologues moulés sur une imprimante 3D. Maitrisant assez bien l’utilisation de polystyrène choc depuis des années, je me suis orienté vers ce type de matériau infiniment plus facile à travailler que l’Altuglas. Approvisionné en plaques de 3mm d’épaisseur, il se coupe, se lime, ce perce avec grande facilité. Trois plaques sont collées les unes sur les autres pour aboutir à une épaisseur totale de 9mm qui convient parfaitement. Pour souder ces plaques, on applique au pinceau du diluant cellulosique sur les deux faces à assembler, on presse fortement et l’ensemble se soude définitivement et forme une pièce unique que l’on peut sans problème, comme montré sur la Fig.22, aléser « sur la tranche » pour percer les alésages dans lesquels se logent les petits ressorts de freinage 58. (Le pressage pour souder les plaques se fait à l’aide d’un étau muni de cornières pour avoir des mors de largeur suffisante.) Il importe de savoir que le disque initial est volontairement dégrossi avec un diamètre de 5mm à 6mm plus grand que celui définitif pour pouvoir peaufiner la périphérie et poncer une surface cylindrique propre.

Désolé, car les nombreuses photographies prises durant les étapes de découpage des plaque, ainsi que celle pour les souder ont été égarées. (Et oui, ça fait des mois et des mois que je galère sur ce projet, et il s’en est passé des incidents sur mon vieux P.C. qui tourne sous VISTA !) Dans la pratique, on commence par découper des disques. On les enduit chacun de diluant cellulosique sur une face et on presse l’ensemble dans l’étau. Puis, avec une chignole électrique sur secteur, dont le mandrin est muni d’un plateau avec disque abrasif, on affine la circonférence du disque en cherchant à obtenir simultanément la circularité et la perpendicularité aux faces planes.

Problèmes relatifs aux perçages.

Avant de passer à l’action, il me semble indispensable de lister les difficultés principales, car les techniques qui vont suivre en sont directement influencées. Par ailleurs, les risques potentiels étant énumérés, nous serons plus prudents le moment opportun.

Avant de passer à l’action, il me semble indispensable de lister les difficultés principales, car les techniques qui vont suivre en sont directement influencées. Par ailleurs, les risques potentiels étant énumérés, nous serons plus prudents le moment opportun.

* : Les problèmes généraux inhérents au perçage.

Quand le foret est de faible diamètre il part en biais et perce un trou oblique.

Le listel ne coupe pas, mais vu la longueur de contact le frottement peut s’avérer notable et particulièrement si le perçage part en flexion.

Le centre du foret usine mal car peu coupant et vitesse relative faible. Donc on commence par un foret d’ébauche de faible diamètre, éventuellement on augmente progressivement, puis on termine par celui de diamètre définitif.

* : Problèmes particulier des logements pour les ressorts.

Il faut percer bien radialement. Le logement des ressorts doit être parfaitement centré entre les deux surfaces extérieures du plateau. Il faut que l’axe du logement coïncide le mieux possible avec celui du trou de guidage des pions.

A) Ébauche du disque en Aluminium.

Commençons par lui, car il va servir de gabarit pour contre-percer les 56 trous à ØM2,5 répartis sur le circonférence pour positionner les alésages de guidage des pions sur le plateau circulaire. En première étape sur IMAGE 92.JPG on dispose sur la plaque métallique le gabarit de perçage que l’on a obtenu en imprimant en deux fois le dessin issu de l’ordinateur, sur des feuilles au format A4 et en assemblant ces deux feuilles, dont le cadrage prévoit un recouvrement de jonction. Ce gabarit est fourni dans le fichier PLANS.PDF dans les deux pages 13 et 14. Puis, avec un outil bien affuté, on va pointer la position de tous les trous sur la plaque métallique du coté du film protecteur comme sur montré IMAGE 93.JPG. Ensuite, ce que présente IMAGE 94.JPG et IMAGE 95.JPG on reporte les éléments géométrique pour effectuer la découpe extérieure du disque. On perce à 2,5mm de diamètre tous les trous de cette pièce. Enfin, pour achever cette première étape, on scie les pourtours rectilignes, puis on « circularise » tout le tour à la scie et on affine avec une lime.

B) Percer le barillet pour les pions.

Naturellement cette phase suppose que l’on a réalisé l’ébauche du plateau circulaire épais qui sur le prototype est constitué de trois couches de polystyrène soudées plat sur plat à l’aide d’un diluant cellulosique. Montré en IMAGE 097.JPG on commence par bien centrer le disque métallique sur le plateau épais et le brider. On contre perce alors tous les trous qui serviront à la liaison entre les deux pièces à un diamètre de 2,5mm. Les 16 vis d’IMAGE 098.JPG se serrent directement dans les taraudages du plateau. Les chanfreins sont assez profonds pour que les têtes ne dépassent pas de la surface. Sur IMAGE 099.JPG le disque est assemblé sans les entretoises directement sur le plateau et sert de guide pour percer à 2,5mm de diamètre les 56 trous d’ébauche des alésages pour les pions. Puis, sur IMAGE 100JPG, IMAGE 101JPG et IMAGE 102JPG on agrandi progressivement le diamètre avec les forets de Ø3mm, Ø 4mm et on termine à Ø 5mm. Enfin, sur IMAGE 103JPG on a intercalé les 16 entretoises, et avec l’outil manuel de la Fig.7 on confirme aux deux orifices un alignement qui assurera le glissement « parfait » des pions dans ce guidage « composite ». Quand on soulève le plateau d’IMAGE 104JPG la totalité des pions doit coulisser librement sous l’influence de la pesanteur.

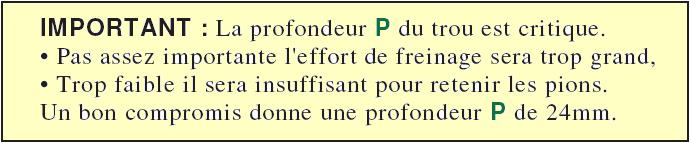

C) Réaliser le plateau diviseur.

C) Réaliser le plateau diviseur.

Respecter les impératifs listés en page 17 impose l’usage d’un montage d’usinage. Ce dernier est improvisé et réutilise posé sur le bureau en porte à faux le statif en bois épais. Pour la circonstance, la base de la perceuse d’électronicien à été « retournée » pour se trouver à l’extérieur. La photographie d’IMAGE 105.JPG en propose une vue d’ensemble. Les IMAGE 106.JPG à IMAGE 110.JPG fourmillent de détails alors que la Fig.24 en donne un schéma de principe. Le Statif est posé sur le plan de travail du Bureau. Sur ce Statif est immobilisée en déport la perceuse d’électronicien. Le Statif dépasse du Bureau pour dégager le mécanisme de pivotement ainsi que celui de l’Indexage. Le mécanisme d’indexage est conçu pour que le pion P vienne s’insérer dans l’un des 56 trous périphériques du Plateau quand il est sorti à gauche. (Le mouvement Indexage et libération est symbolisé par la flèche bleue et jaune.) Une grande Équerre est posée sur le bord supérieur du Tiroir qui pour la circonstance est en partie sortie du coffre vertical du Bureau. Par le dispositif à ressort des IMAGE 107.JPG à IMAGE 110.JPG le pion peut se déplacer à la demande en position verticale comme le précise la flèche « pointillée » rouge. Cet Indexage ajuste donc sa position quand on fait tourner le Plateau pour l’orienter exactement dans sa configuration de perçage radial. Le freinage à ressort maintien le pion en position. Le petit carton est indiqué sur IMAGE 111.JPG et sur IMAGE 112.JPG.

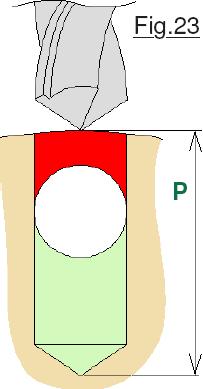

D) Percer pour les ressorts.

Opération globalement manuelle, mis à part les trous d’ébauche à Ø 2,5mm il va falloir faire preuve de doigté. Étant donné la délicatesse de cette étape, elle est réalisée dans le confort du laboratoire. Autant préciser que l’on va passer pas mal de temps à « balayer » et évacuer les myriades de copeaux en polystyrène comme en atteste le pinceau d’IMAGE 111.JPG !

Sur IMAGE 112.JPG on respecte la position médiane du trou initial alors que pour évaluer la profondeur de perçage on improvise sur IMAGE 113.JPG une jauge de profondeur dont l’utilisation est présentée sur IMAGE 114.JPG. Sur le foret de Ø2,5mm la gaine thermorétractable rouge indique la profondeur à ne pas dépasser. (La jauge de profondeur sera surtout utilisée lors de l’agrandissement des alésages.) Sur IMAGE 115.JPG et sur IMAGE 116.JPG on utilise une règle pour assurer visuellement les perçages manuels avec l’outil de la Fig.7 en orientation « parfaitement » radiale dans l’épaisseur du disque. Dans la pratique le trou ébauché à Ø2,5mm guide physiquement l’outil hélicoïdal par son listel. Sur IMAGE 117.JPG on a pratiqué des petits chanfreins à la sortie des alésages pour faciliter l’introduction des menus ressorts. Avec les photographies d’IMAGE 118.JPG, IMAGE 119.JPG et IMAGE 120.JPG on grave des repères de position qui sont ensuite coloriés en rouge avec un feutre indélébile. En étape IMAGE 121.JPG on introduit tous les ressorts et tous les pions et on en vérifie intégralement leur coulissement libre et doux. Enfin, c’est IMAGE 122.JPG qui confirme une stabilité verticale par adhérence quand le plateau est soulevé et que les pions sont soumis naturellement à leurs poids.

E) Guidage en rotation.

Principe de conception détaillé sur la Fig.19 et sur la Fig.20 données en page 15 du document Présentation Mécanique.pdf du tutoriel, le barillet est pressé sur la butée à aiguilles par le dispositif à ressort d’IMAGE 125.JPG. Le travail principal consiste à « souder » sur le plateau le bossage IMAGE 123.JPG, IMAGE 124.JPG et IMAGE 126.JPG qui ajoute une entretoise centrale de grand diamètre qui porte au centre du disque métallique. Pour éviter le phénomène de laminage dont il est question en page 15, (Le disque de guidage des pions est trop complexe pour envisager d’avoir à le refaire.) on intercale une pièce d’usure IMAGE 127.JPG servant de chemin de roulement. Pour simplifier sa réalisation elle n’est pas circulaire mais octogonale. Pour finir, IMAGE 128.JPG et IMAGE 131.JPG sont relatives à l’étrier entièrement constitué de profilés aluminium qui supporte le plateau. Ces photographies ont été prises alors que les trous de fixation sur le châssis de la machine et ceux pour l’immobilisation du circuit imprimé de l’unité d’écriture située en bas ne sont pas encore réalisés.

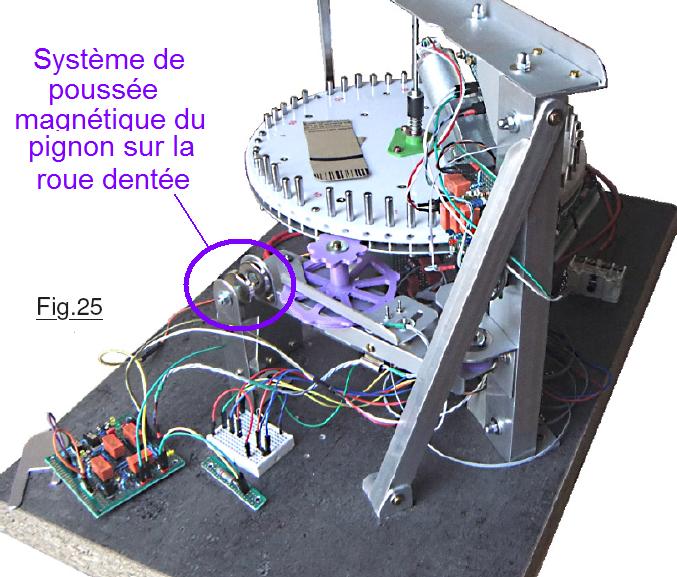

F) Motorisation du carrousel.

Agencement représenté globalement sur la Fig.21 en page 16 du document Présentation Mécanique.pdf du tutoriel, la vue plongeante est complétée par Conception 1.jpg et Conception 2.jpg, alors qu’IMAGE 132.JPG et IMAGE 133.JPG montrent le sous système dans l’orientation qu’il occupe avant d’être assemblé sur l’ossature fixe. La motorisation sur IMAGE 134.JPG est implantée sur la structure. On remarque qu’elle est « suspendue » sous l’équerre que l’on devine à droite. Étant en porte à faux, le plateau oscillant chargé par le moteur-réducteur est supporté par le galet d’IMAGE 135.JPG. Une vue de dessus sur IMAGE 136.JPG est complétée par IMAGE 137.JPG.

Agencement représenté globalement sur la Fig.21 en page 16 du document Présentation Mécanique.pdf du tutoriel, la vue plongeante est complétée par Conception 1.jpg et Conception 2.jpg, alors qu’IMAGE 132.JPG et IMAGE 133.JPG montrent le sous système dans l’orientation qu’il occupe avant d’être assemblé sur l’ossature fixe. La motorisation sur IMAGE 134.JPG est implantée sur la structure. On remarque qu’elle est « suspendue » sous l’équerre que l’on devine à droite. Étant en porte à faux, le plateau oscillant chargé par le moteur-réducteur est supporté par le galet d’IMAGE 135.JPG. Une vue de dessus sur IMAGE 136.JPG est complétée par IMAGE 137.JPG.

L’ensemble mécanique et électrique est vérifié sur la Fig.25 alors que le circuit imprimé des circuits électriques est présenté coté composants sans les relais sur IMAGE 138.JPG et en vue de dessous sur IMAGE 139.JPG.

La suite est ici.