Titre très accrocheur qui ne dévoile pas que nous allons dans ce chapitre aborder la réalisation du tableau de maîtrise, et en particulier de sa face avant. Cette phase s’avère très délicate car l’ensemble des usinages doivent être particulièrement méticuleux. L’esthétique de la machine dépend directement de la réussite de cette opération. Le titre fait allusion au fait qu’après des heures de travail on peut sur incident ou maladresse dégrader les belles plaques façonnées avec une minutie extrême. Alors l’ensemble de cette étape sera réalisé avec une attention soutenue et permanente.

Architecture de la Façade.

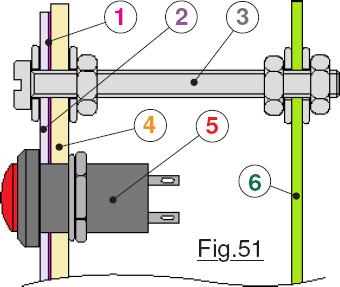

Représentée sur le dessin de la Fig.51 la face avant qui supporte les divers éléments tel que le bouton poussoir 5, les témoins lumineux, les inverseurs etc est  constituée de deux plaques 2 et 4 serrées entre elles par les boulons Ø M3 repérés 3. C’est la plaque relativement rigide 4 taillée dans du polystyrène choc de choc de 3mm d’épaisseur qui constitue le support proprement dit. La fine plaque d’Altuglas translucide 2 sert à protéger les feuilles de papier imprimées 1 qui sur cette face avant servent à désigner les différents éléments qui en encombrent la surface. Dans la pratique, c’est la plaque métallique verticale 6 qui assure à la face avant sa rigidité, raison pour laquelle un grand nombre d’entretoises 3 réparties sur toute la surface assurent la liaison entre les deux éléments verticaux. Les entretoises 3 sont dans la pratique réalisées avec les boulons ØM3 dont la longueur sous tête des vis fait 40mm. Cette longueur est suffisante pour ajuster entre les deux plaques une séparation de 30mm suffisante pour loger les composants les plus volumineux. Le support vertical 6 taillé dans de la plaque d’aluminium de 1,5mm d’épaisseur est d’une rigidité suffisante. Il est assemblé sur le socle de la machine 9 au moyen du profilé en équerre 11 et des boulons ØM4 repérés 10.

constituée de deux plaques 2 et 4 serrées entre elles par les boulons Ø M3 repérés 3. C’est la plaque relativement rigide 4 taillée dans du polystyrène choc de choc de 3mm d’épaisseur qui constitue le support proprement dit. La fine plaque d’Altuglas translucide 2 sert à protéger les feuilles de papier imprimées 1 qui sur cette face avant servent à désigner les différents éléments qui en encombrent la surface. Dans la pratique, c’est la plaque métallique verticale 6 qui assure à la face avant sa rigidité, raison pour laquelle un grand nombre d’entretoises 3 réparties sur toute la surface assurent la liaison entre les deux éléments verticaux. Les entretoises 3 sont dans la pratique réalisées avec les boulons ØM3 dont la longueur sous tête des vis fait 40mm. Cette longueur est suffisante pour ajuster entre les deux plaques une séparation de 30mm suffisante pour loger les composants les plus volumineux. Le support vertical 6 taillé dans de la plaque d’aluminium de 1,5mm d’épaisseur est d’une rigidité suffisante. Il est assemblé sur le socle de la machine 9 au moyen du profilé en équerre 11 et des boulons ØM4 repérés 10.

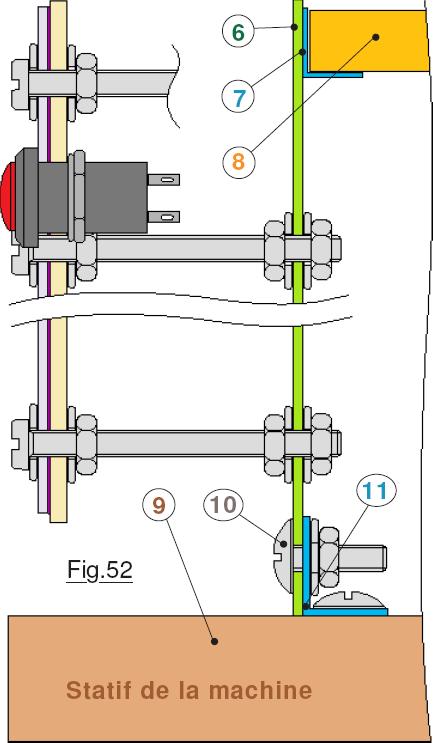

Comme on peut le constater sur le dessin de la Fig.52 la face avant se trouve en « porte à faux » et engendre une tendance au basculement vers la gauche de la plaque 6. Aussi, pour conférer à l’ensemble une robustesse à toutes épreuves, le haut de la plaque support est relié à la matrice situé en arrière par deux profilés 8 assemblés sur 6 par les petites équerres 7. Un très grand nombre de liaisons électriques transitent de la face avant vers l’arrière de la plaque verticale 6 et vers les deux connecteurs DB25 de la MATRICE. Aussi, cette plaque 6 qui sert également de support à un bon nombre de circuits imprimés est munie d’une kyrielle de trous circulaires et de lumières allongées pour faciliter le passage des liaisons électriques. Ces dernières sont très nombreuses puisque le tableau de maitrise constitue également l’Unité Centrale de notre ordinateur mécanique.

Comme on peut le constater sur le dessin de la Fig.52 la face avant se trouve en « porte à faux » et engendre une tendance au basculement vers la gauche de la plaque 6. Aussi, pour conférer à l’ensemble une robustesse à toutes épreuves, le haut de la plaque support est relié à la matrice situé en arrière par deux profilés 8 assemblés sur 6 par les petites équerres 7. Un très grand nombre de liaisons électriques transitent de la face avant vers l’arrière de la plaque verticale 6 et vers les deux connecteurs DB25 de la MATRICE. Aussi, cette plaque 6 qui sert également de support à un bon nombre de circuits imprimés est munie d’une kyrielle de trous circulaires et de lumières allongées pour faciliter le passage des liaisons électriques. Ces dernières sont très nombreuses puisque le tableau de maitrise constitue également l’Unité Centrale de notre ordinateur mécanique.

Réalisation de la façade.

C’est une phase particulièrement indigeste, un réel défi, car dépend de son esthétique la qualité visuelle du tableau de bord. La structure de base, simple plaque en duralumin qui supporte les deux moteurs de l’HORLOGE et des TRANSITIONS avec leurs cinquante quatre Switchs exige un travail précis pour le positionnement des tous ces éléments, mais qui confine à une simple routine, car en façonnant les nombreuses autre pièces métalliques de la machine, l’expérience acquise est à ce stade bien ancrée.

Pour la façade, c’est une autre manche. Par exemple, il y a 31 douilles pour les témoins logiques. Les trous doivent avoir un diamètre extrêmement précis si l’on veut que ce soit beau. Je commence à percer à 3 mm tous les trous. Sur les deux plaques, celle en polystyrène choc et la plaque transparente de façade. Puis je perce à 5mm les trous uniquement sur la plaque en polystyrène. Je remonte la façade translucide et contre perce tous les trous à 5mm en retenant mon souffle car il ne faut surtout pas peser sur la chignole. Enfin, avec l’alésoir j’agrandis progressivement chaque trou jusqu’à 6,3mm. Par curiosité j’ai noté combien de mouvements de torsion je dois faire pour aléser avec précision. Pour chaque trou je torture ma main 78 fois environ. Pour toutes les douilles c’est environ 2420 mouvements d’une extrême sensibilité à effectuer. Et encore, les trous sont de faibles diamètres. Pour les boutons poussoir c’est infiniment pire. Les deux plaques sont tenues à la main, et si jamais on échappe l’alésoir, il est relativement lourd, il bascule et c’est avec certitude que l’on entend le petit « tic » qui annonce que la plaque translucide vient de se fendre provoquant la ruine de la façade transparente. Bref, c’est une solution très belle pour une face avant, mais une galère totale pour la concrétiser.

Noter que la plaque translucide est constituée d’une mince feuille transparente réalisée dans des matériaux destinés à agencer des tableaux ou des photographies. Ce type de matériau est très courant dans les commerces de bricolage. Pour cette unité j’ai opté pour une plaque de 1,3mm d’épaisseur. La réelle difficulté, c’est d’arriver à tailler le rectangle et à percer tous les trous et les lumières avec une précision « absolue » sans faire la moindre écaille ou fente. C’est une galère sans nom, car il suffit du plus petit geste malheureux pour faire une rayure pile au mauvais endroit. Pire, quand on agrandi un trou avec l’alésoir conique, si peu que l’on force un chouilla en torsion et « clic », une fente se crée et se propage jusqu’au prochain trou. POUBELLE la pièce qui a déjà englouti 4H de travail minutieux. En plus, j’ai choisi des gros boutons. Ils sont beaux, ils sont colorés, ils sont … gros, donc il faut aléser jusqu’à 16mm de diamètre. Un calvaire, car le travail à l’alésoir est particulièrement délicat … et face au risque permanent de tout perdre en une seconde, j’usine en apnée ! En résumé, tailler les deux plaques de structure avec tous les trous n’a demandé que cinq heures au total. Créer la feuille transparente en a exigé six à elle seule, et d’un travail vraiment très très très attentif.

La concrétisation de la face Avant.

Toujours préservé dans <Galerie d’IMAGES> les photographies de <D) Face AV aluminium> décrivent les premières étapes de la réalisation du tableau de maîtrise. La plaque principale verticale soutient la Face Avant, mais également les deux rotors de la machine et divers circuits imprimés d’alimentation et de l’Unité Centrale. IMAGE 195.JPG et IMAGE 196.JPG présentent les deux poutres qui rigidifient le haut de la plaque verticale avec le bloc du lecteur de feuilles perforées, alors que IMAGE 197.JPG et IMAGE 198.JPG montrent les deux cotés de la plaque d’ossature verticale. Sur les IMAGE 199.JPG à IMAGE 201.JPG les deux rotors sont en attente de câblage. Noter au passage que les trous qui avaient été prévus pour une éventuelle DB25 visible sur IMAGE 195.JPG servent en réalité au poussoir de RESET de la carte ARDUINO.

Les godets de rangement des fiches qui accompagnent la machine.

Déjà signalé dans le didacticiel, le petit godet latéral gauche ne sert qu’à ranger les mini-fiches au format A6 d’utilisation de la machine, ainsi que celles qui détaillent les programmes actuellement disponibles sous forme de feuilles perforées et plastifiées. Disponibles dans le dossier <E) Les godets de rangement> les IMAGE 202.JPG à IMAGE 204.JPG présentent la concrétisation de cette commodité. Bien que les fiches photographiées soient relatives à la maintenance de la machine, ce qui est contradictoire avec ce qui précède, ces images ont été saisies au tous début, alors que naïvement je pensais tout schématiser sur de si petites cartes. Actuellement, toutes les fiches de maintenance et de réalisation sont rangées dans un bureau. Seules les mini-fiches d’usage de la machine sont placées dans le petit godet. De l’autre coté, avec IMAGE 209.JPG on peut observer le grand godet de droite avant qu’il ne soit intégré sur la structure, ce que montre IMAGE 206.JPG sur laquelle le « clapet bloqueur » n’est pas encore ajouté. Ce « range fiche » contient les 40 fiches au format A6, imprimées Recto/Verso qui contiennent les schémas électriques expliqués, ainsi de les plans de câblage et les dessins des circuits imprimés. Ainsi la documentation technique principale accompagne la machine où qu’elle soit. Sur IMAGE 205.JPG et IMAGE 206.JPG on notera le profilé qui immobilise ce godet sur la plaque métallique verticale de la face avant. Sur le corps du lecteur de feuilles perforées, ce petit « coffre de rangement » est immobilisé par des entretoises montrées sur IMAGE 207.JPG et IMAGE 208.JPG. Enfin, les IMAGE 210.JPG à IMAGE 212.JPG détaillent l’agencement du petit clapet qui empêche les nombreuses fiches de tomber, en particulier lorsque durant des opérations de maintenance si le godet est déposé et « trimballé à tout va ».

Quelques petits détails « livrés en vrac ».

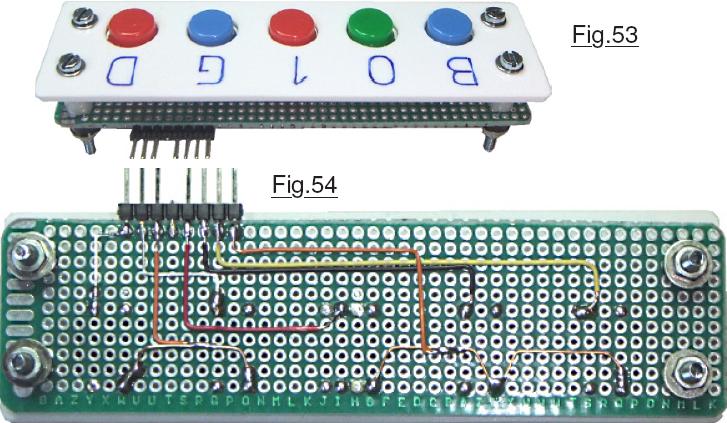

Sorte de « fourre-tout », le dossier <F) DIVERS> visualise quelques petits détails particuliers associés au STATIF qui sont pertinent dans ce chapitre. Par exemple sur IMAGE 213.JPG alors que les deux rotors de la machine ne sont pas encore câblés la prise DC37 de branchement du PUPITRE ainsi que l’étiquette du compteur de maintenance sont saisies en gros plan. C’était l’époque où je pensais à une période de « grande visite » tous les 2000 cycles. Actuellement il semble plus raisonnable d’étendre la périodicité à 5000 rotations HORLOGE. Sur IMAGE 214.JPG le protecteur des aiguilles de la face avant est en place. Une légende sur l’Internet présume que la marque d’ordinateurs Apple aurait choisi son symbole en l’honneur d’Alan Turing. Cette légende n’a jamais été confirmée ou infirmée par la célèbre marque. Le mystère reste complet … c’est bien là la caractéristique de toutes les légendes qui se respectent. Bien que montré sur la Fig.53 et la Fig.54, et déjà présent sur la Fig.84 de Présentation électrique 2.pdf, sur IMAGE 215.JPG le répétiteur est à nouveau montré. Toutefois, sur cette version, des trous de fixation ont été prévus pour d’éventuels circuits imprimés complémentaires. La nourrice qui  alimente en 12Vcc les diverses unités de la machine est montrées sur IMAGE 216.JPG avec un protecteur réalisé avec une boite en matériau thermoplastique dont on a utilisé deux faces. Ce protecteur translucide évide des courts-circuits éventuels quand dans l’environnement de la machine on manipule des objets métalliques ou des fils électriques branchés « en volant » pour effectuer des essais techniques. On voit qu’un grand nombre de branchements étaient prévus et ne sont pas utilisés. En effet, actuellement on peut « déporter » une nourrice provisoire de type « outillage de maintenance » sur la traverse supérieure dont l’accessibilité est bien meilleure. Sur IMAGE 216.JPG la face avant est en train d’être assemblée sur la plaque verticale. Comme précisé sur la fiche au format A5 des schémas électriques intitulée Assemblage de la Face Avant sur l’U.C. (1/2) il faut incliner l’ensemble de la machine. Noter que la dépose ou le remontage de la face avant peut se faire sans problème alors que les divers circuits imprimés sont déjà en place.

alimente en 12Vcc les diverses unités de la machine est montrées sur IMAGE 216.JPG avec un protecteur réalisé avec une boite en matériau thermoplastique dont on a utilisé deux faces. Ce protecteur translucide évide des courts-circuits éventuels quand dans l’environnement de la machine on manipule des objets métalliques ou des fils électriques branchés « en volant » pour effectuer des essais techniques. On voit qu’un grand nombre de branchements étaient prévus et ne sont pas utilisés. En effet, actuellement on peut « déporter » une nourrice provisoire de type « outillage de maintenance » sur la traverse supérieure dont l’accessibilité est bien meilleure. Sur IMAGE 216.JPG la face avant est en train d’être assemblée sur la plaque verticale. Comme précisé sur la fiche au format A5 des schémas électriques intitulée Assemblage de la Face Avant sur l’U.C. (1/2) il faut incliner l’ensemble de la machine. Noter que la dépose ou le remontage de la face avant peut se faire sans problème alors que les divers circuits imprimés sont déjà en place.

La suite est ici.