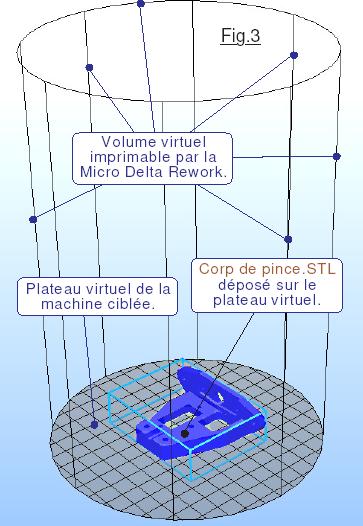

Évidemment, tout ce qui suit suppose que vous disposiez par un moyen ou par un autre de la possibilité de mettre en œuvre une imprimante 3D qui sera chargée de « mouler » les pièces mécanique de la machinerie envisagée. La première phase consiste à concrétiser sur du papier la merveille qui a germée dans votre cerveau. Vous griffonnez quelques croquis, les modifiez, les améliorez, gommez, balancez à la poubelle le total car ce n’est pas bon du tout. On recommence, et arrive un moment ou les  « crobars » ressemblent à « du réalisable ». C’est à partir de cette phase initiale, que vos idées doivent passer de votre mental aux mémoires électroniques de nos machines informatiques. Autrement dit, il faut créer des pièces volumiques virtuelles (Nommée aussi Maquettes.) en utilisant un logiciel dédié quelconque. Il en existe plusieurs gratuits sur Internet fournissant vos « volumes virtuels » sous forme de fichier de type STL. Ce sont ces fichiers qui définissent les formes et les dimensions des pièces à créer. Par exemple les Fig.1 et Fig.2 sont des assemblages de pièces volumiques virtuelles créées et visualisées avec un tel logiciel de conception assistée par ordinateur. C’est à partir de ce logiciel que sont générés les fichiers des pièces individuelles au format STL. Puis la pièce à obtenir étant entièrement déterminée, il faut la soumettre à un autre programme qui sera chargé de la placer dans le volume virtuel de l’imprimante que vous utilisez. Par exemple sur la Fig.3 le volume de la machine est cylindrique, car il s’agit de représenter celui de la Micro Delta Rework. Sur le plateau virtuel est déposé le Corps de pince.STL qui sera « moulé » par la machine. J’utilise personnellement un grand classique, (Gratuit également sur Internet.) nommé Repetier-Host parfaitement adapté aux débutants. Dans un tel programme, quand on charge un fichier de type STL, on voit la pièce créée dans le « concepteur 3D » miraculeusement se poser sur le plateau de l’imprimante 3D virtuelle.

« crobars » ressemblent à « du réalisable ». C’est à partir de cette phase initiale, que vos idées doivent passer de votre mental aux mémoires électroniques de nos machines informatiques. Autrement dit, il faut créer des pièces volumiques virtuelles (Nommée aussi Maquettes.) en utilisant un logiciel dédié quelconque. Il en existe plusieurs gratuits sur Internet fournissant vos « volumes virtuels » sous forme de fichier de type STL. Ce sont ces fichiers qui définissent les formes et les dimensions des pièces à créer. Par exemple les Fig.1 et Fig.2 sont des assemblages de pièces volumiques virtuelles créées et visualisées avec un tel logiciel de conception assistée par ordinateur. C’est à partir de ce logiciel que sont générés les fichiers des pièces individuelles au format STL. Puis la pièce à obtenir étant entièrement déterminée, il faut la soumettre à un autre programme qui sera chargé de la placer dans le volume virtuel de l’imprimante que vous utilisez. Par exemple sur la Fig.3 le volume de la machine est cylindrique, car il s’agit de représenter celui de la Micro Delta Rework. Sur le plateau virtuel est déposé le Corps de pince.STL qui sera « moulé » par la machine. J’utilise personnellement un grand classique, (Gratuit également sur Internet.) nommé Repetier-Host parfaitement adapté aux débutants. Dans un tel programme, quand on charge un fichier de type STL, on voit la pièce créée dans le « concepteur 3D » miraculeusement se poser sur le plateau de l’imprimante 3D virtuelle.

Il n’est pas question de vous apprendre à maîtriser ces divers programmes, de nombreuses vidéos sont disponibles en ligne. On se contentera du minimum pour que vous puissiez imprimer les divers éléments mécaniques. J’insisterai surtout sur les particularités de conception, d’orientation des pièces sur la machine virtuelle, les ajustements conseillés. (Attention : Je ne suis surtout pas un spécialiste de l’impression 3D … puisque je découvre ! Je n’ai à ce jour imprimé qu’une seule pièce. Les paramètres que je proposerais seront ceux qui sur ma machine auront donné de bons résultats …)

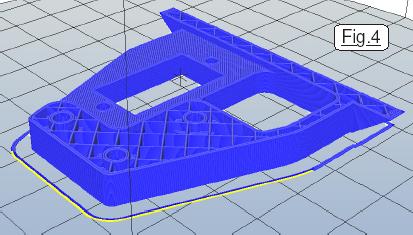

Lorsque la pièce à imprimer est déposée sur la machine virtuelle dont on ne symbolise que le volume « imprimable », il reste encore à définir les innombrables déplacements que devra effectuer la buse d’extrusion pour, dépose après dépose, finir par obtenir un volume. Cette opération d’une complexité phénoménale est nommée Le Tranchage. Heureusement pour nous, des programmes spécifiques sont associés à Repetier-Host pour réaliser cette analyse « démentielle » et générer un code spécial de type gcode, ou éventuellement gco qui sera téléchargé sur l’imprimante. Les fichiers de type gcode existent depuis l’avènement des machines numériques pour l’usinage industriel. Ils définissent globalement les déplacements que doivent faire les outils. Les imprimantes 3D étant par nature des machines à commandes numériques, il est normal qu’elles utilisent des formats analogues. (Avec des spécificités comme les températures des buses par exemple.) Pratiquement « natif » dans des logiciels tels que Repetier-Host, on dispose généralement de plusieurs trancheurs. Par exemple avec Repetier-Host, on peut utiliser CuraEngine, Slic3r ou Skeinforge. Sur la Fig.4 vous pouvez vous faire une vague idée de ce qu’affiche  le programme Repetier-Host lorsque le Corps de pince.STL a été tranché avec CuraEngine. Sur cette copie d’écran, on ne visualise pas toute la hauteur de la pièce pour voir « ce qui se passe à l’intérieur ». Vous vous doutez que le trancheur autorise une foule de manipulations et apporte une kyrielle de renseignements qu’il n’est pas question ici de développer.

le programme Repetier-Host lorsque le Corps de pince.STL a été tranché avec CuraEngine. Sur cette copie d’écran, on ne visualise pas toute la hauteur de la pièce pour voir « ce qui se passe à l’intérieur ». Vous vous doutez que le trancheur autorise une foule de manipulations et apporte une kyrielle de renseignements qu’il n’est pas question ici de développer.

Lorsque l’opération de tranchage révèle une pièce qui semble viable, il ne reste plus qu’à l’imprimer. Le trancheur permet alors de transformer le résultat de son analyse en un fichier de type gcode directement compatible avec l’imprimante 3D réelle qui a été préalablement déclarée au logiciel. C’est ce fichier qui sera soumis à la machine thermique pour réaliser la pièce.

Résumé du processus de création mécanique par dépôt de matière.

1) Développement global du projet et de son architecture mécanique.

2) Dessin détaillé de la pièce en tenant compte des contraintes de fabrication. (C’est toujours vrai. Quel que soit le procédés envisagé pour créer une pièce mécanique, que ce soit par enlèvement de matière ou par dépôt du matériau constitutif, chaque approche présente des facilités et des interdits dont le concepteur doit impérativement tenir compte. Nous verrons plus avant dans le tutoriel le cas particulier des pièces générées par des extrudeuses 3D.)

3) Activer un logiciel qui acceptant les fichiers de type STL permet de déposer la pièce virtuelle issue d’un programme de conception mécanique assistée par ordinateur sur le plateau d’une imprimante 3D également virtuelle. Pour que cette opération soit possible, il importe que ce programme puisse connaître les caractéristiques fonctionnelles de l’imprimante 3D servant de « cible ».

4) Lorsque la pièce virtuelle est orientée et placée comme le souhaite l’opérateur dans le volume opérationnel de la machine physique, le logiciel sait exactement où se situent « toutes les molécules » du volume occupé par l’élément à produire. À partir de ces informations il faut :

5) Activer un Trancheur qui va déterminer l’intégralité des déplacements que devra effectuer la buse d’extrusion pour déposer couche par couche les molécules constitutives de l’objet réel, ainsi que les déplacements sans dépose de matière. (Nous verrons plus avant que le trancheur doit également soutenir les « voutes » pour lesquelles le vide laisserait « pleuvoir » le matériau rendu malléable par chauffage.) Le Trancheur génère alors un fichier de type gcode qui décrit dans un langage spécifique dédié aux machines à commandes numériques ces informations de genèse.

6) Par un moyen quelconque, téléchargement par liaison USB avec la machine ou transfert du fichier de type gcode avec une carte mémoire du genre SD RAM, on soumet à l’imprimante les instructions contenues dans les informations binaires du code gcode. On déclenche le processus et la technologie fait le reste. C’est durant cette phase que l’on va découvrir les problèmes de conception « du point de vue du moulage », et lors de l’assemblage que vont ressortir les erreurs de conception. En ce qui vous concerne, ces défauts sont filtrés et éliminés …

La suite est ici.