Non, ca colle à mort sur le plateau ! J'ai eu le malheur de lancer un plug-in OctoPrint récemment pour faire l'ABL. Il a bien calculé la correction en Z (mesh), mais 0.1mm trop bas partout. Du coup, la première couche est écrasée et ca colle encore plus. Je n'ai pas encore cherché à corriger ... la flemme ! Pour imprimer des engrenages, il va falloir que je prenne le temps de recalibrer. Je ne suis pas fan du raft.

Articulation « brushless »

#22

Posté 26 janvier 2021 - 06:42

J'ai fait ceci, il y a déjà quelques temps. Si cela t'inspire, n'hésite pas.

Moi, j'ai abandonné, je n'avais pas la compétence, de plus, tout était bloqué, et je me suis lassé.

Mais je pense que l'idée est bonne.

Le diamètre, hors tout, est de 100mm.

Cliquez moi.

- pat92fr aime ceci

Ma chaine YouTube : https://www.youtube..../oracid1/videos

#23

Posté 26 janvier 2021 - 07:00

C'est beau ! Et original ! Les moteurs ont quelle taille ?

J'en suis là :

J'ai oublié d'imprimer un satellite. Le diamètre total est de 66mm (module 1). Ca pourrait s'adapter sur un brushless type 400x ou mieux 500.

Ca tourne plutôt bien pour un premier essai. Pas trop de jeu. Plutôt libre. Pour un premier proto, ca passe !

J'ai l'impression qu'il est plus simple de rendre la couronne extérieure entrainante.

A suivre...

#25

Posté 26 janvier 2021 - 07:30

J'ai l'impression qu'il est plus simple de rendre la couronne extérieure entrainante.

Oui, tu peux t'inspirer de la couronne que j'ai mis autour de chaque moteur.

La bonne idée serait d'utiliser un pas compatible avec ce type de courroie, https://fr.aliexpres...earchweb201603_

Tu peux viser une réduction de 1/10. Mais ce type de moteur à également un axe ou une vis compatible avec les hélices de drones qui pourrait entrainer ton réducteur.

Mais attention, ce type de réducteur ça pompe du couple.

Peut-être qu'un mécanisme simple moteur + petite poulie + courroie + grande poulie, c'est encore ce qu'il y a de mieux. Comme ici.

Ce type de montage est équivalent à mon mécanisme 4 barres.

Ma chaine YouTube : https://www.youtube..../oracid1/videos

#26

Posté 26 janvier 2021 - 07:48

J'ai fait ceci, il y a déjà quelques temps. Si cela t'inspire, n'hésite pas.

Moi, j'ai abandonné, je n'avais pas la compétence, de plus, tout était bloqué, et je me suis lassé.

Mais je pense que l'idée est bonne.

Le diamètre, hors tout, est de 100mm.

Cliquez moi.

Je ne comprend pas ta réalisation oracid...

Tu avais fait un système avec 3 moteurs qui entrainaient la pignons tous pris sur la même couronne ?

Tu cherchais à avoir 3 fois plus de couple ?

Si mon commentaire vous a plus laissez nous un avis ! ![]()

Nouveau sur Robot Maker ?

Jetez un oeil aux blogs, aux tutoriels, aux ouvrages, au robotscope aux articles, à la boutique et aux différents services disponible !

En attendant qu'une bibliothèque de fichiers 3D soit mise en place n'hésitez pas à demander si vous avez besoin du fichier 3D d'un des produits de la boutique... On l'a peut être !

Si vous souhaitez un robot pilotable par internet n'hésitez pas à visiter www.vigibot.com et à lire le sous forum dédié à vigibot!

#27

Posté 26 janvier 2021 - 09:40

Je ne comprend pas ta réalisation oracid...

Tu avais fait un système avec 3 moteurs qui entrainaient la pignons tous pris sur la même couronne ?

Tu cherchais à avoir 3 fois plus de couple ?

Oui, c'est ça. Le couple des 3 moteurs s'additionnait et de plus, le système globale est un réducteur de vitesse.

C'est pas bon ?

Ma chaine YouTube : https://www.youtube..../oracid1/videos

#28

Posté 26 janvier 2021 - 10:07

@Oracid, je compte environ 96 dents sur la couronne et 32 sur les pignons des moteurs, soit une réduction de 1:3, ça ne fait pas une très grande réduction.

En plus avec ce montage tu perds le principal avantage d'un réducteur épicycloïdal qui est de ne pas avoir d'effort transversal sur l'axes (à la limite avec un pignon libre au centre ça pourrait s'arranger)

edit: j'ai validé sans faire exprès ![]()

C'est peut-être pour ça que tu avais constaté que : "Mais attention, ce type de réducteur ça pompe du couple."

#29

Posté 27 janvier 2021 - 08:00

ça ne fait pas une très grande réduction.

Oui, c'est vrai !

L'idée de départ, c'était d'additionner le couple de minuscules petit moteurs, mais sans roues dentées.

La grande couronne avait des aimants sur le périmètre interne. Les minuscules moteurs étaient disposés à 1mm de la couronne. Les aimants de chaque moteur devait faire tourner la couronne.

Cela n'a pas fonctionné. ![]()

![]()

Ma chaine YouTube : https://www.youtube..../oracid1/videos

#30

Posté 27 janvier 2021 - 04:35

Je laisse reposer l'imprimante 3D..

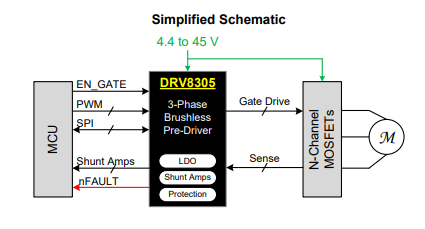

Au sujet de l’électronique et du logiciel, voici une illustration de ma vision de la partie contrôle :

- un étage de puissance à trois phases

- un encodeur de position absolu (en lieu et place du potentiomètre habituel)

- une commande vectorielle (FOC : https://fr.wikipedia...nde_vectorielle )

- Entrées :

- la consigne de courant [positive ou négative selon le sens de rotation]

- la mesure des courants des phases, au moins deux phases [positive ou négative selon le sens du courant dans la bobine]

- l’angle de rotation du moteur [0 .. 2PI[

- la tension d'alimentation principale (VM)

- Sorties :

- la tension des trois phases ABC [0 .. VM]

- ou directement les 6 signaux PWM

- Oracid aime ceci

#31

Posté 28 janvier 2021 - 12:17

Un premier résultat visuel de mes expérimentations sur la petite carte d'évaluation ST :

Seul regret à ce stade, le couple est faible. Est-ce normal et tout simplement lié aux caractéristiques du moteur, ou est-ce que mon implémentation est à revoir ?

Ce n'est pas avec un réducteur de 1:4 que je vais m'en sortir pour agiter une patte. Il faut viser un rapport de réduction plus élevé. Là, le réducteur planétaire risque de prendre trop de place.

Coté mécanique, cette vidéo me travaille :

Je vais peut etre les appeler.

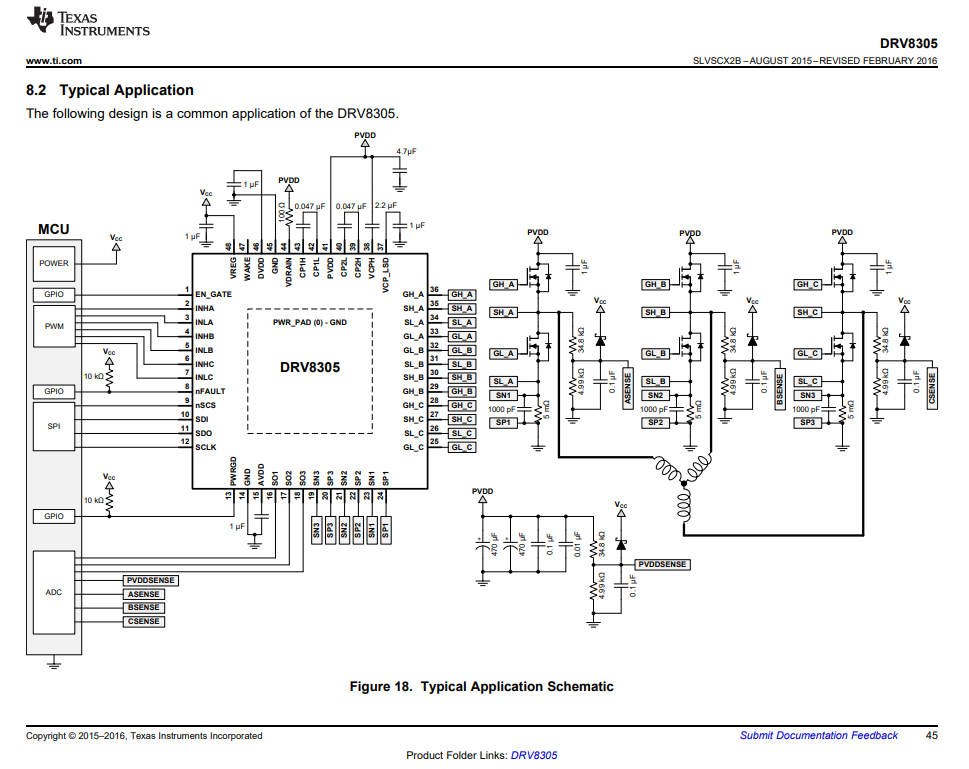

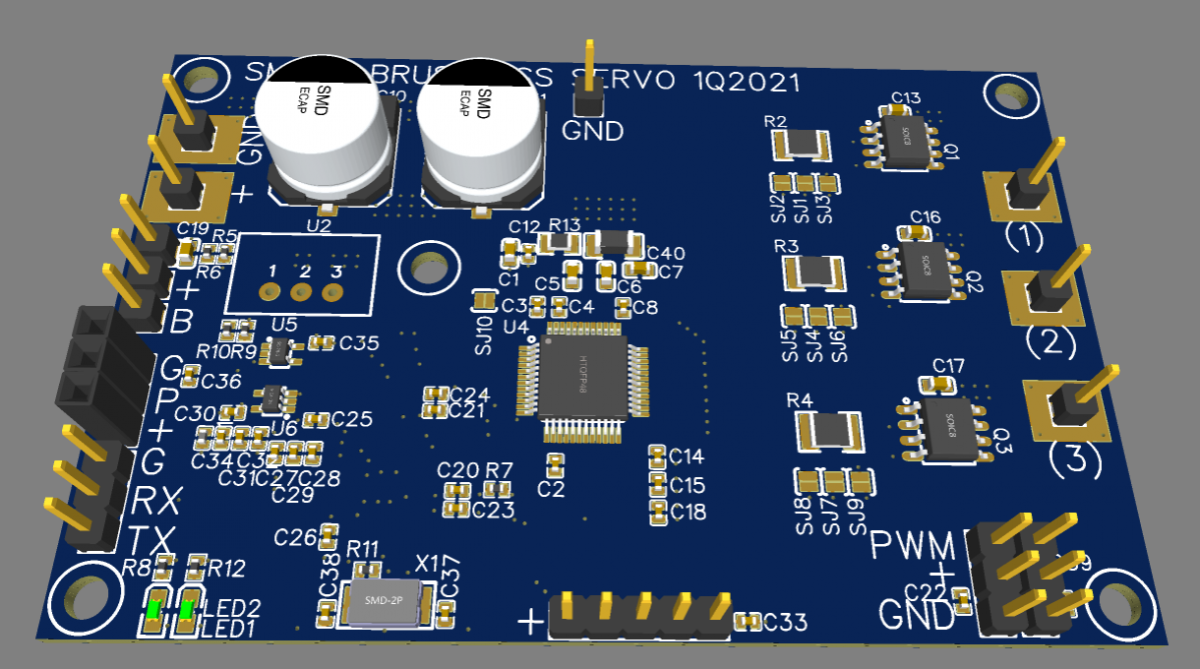

En attendant, je me concentre sur le design d'une première carte de control maison, dans un format adapté aux essais (8x5cm).

Comme d'habitude, je mets le STM32 dessous tout seul que je soude à la main à réception de la carte montée/câblée, faute de stock en Chine de composants ST.

Je monte des MOSFET CSD88537ND. Ca ne dépassera pas 15A avec une bonne dissipation thermique. Pour des essais sur des petits moteurs, ca doit suffire largement.

Le gros défaut de la carte ST est que les résistances de shunt montées sur la carte sont conçues pour mesure des courants assez forts (40A max). Et comme on le voit sur la vidéo, mon moteur consomme moins de 100mA. La mesure est donc en très faible résolution. Cela complexifie la mise en œuvre du FOC qui nécessite une mesure de courant assez précise pour fonctionner.

A suivre.

#32

Posté 28 janvier 2021 - 12:28

Bien le couple... il n'est que 4x plus important que celui du moteur (sans compter les frottements) ![]()

pour ce qui est de la taille du réducteur, comme il est concentrique, si tu en mets un second identique en ligne tu auras une réduction de 1:16 ...

Mais maintenant que tu as pu faire un essai, vois ce qu'il te faudrait, ce que tu as au moteur sans réduction, et trouve ton rapport de réduction ![]()

en ayant à l'esprit que plus le rapport sera important et plus il sera difficile de faire un amortissement

- pat92fr aime ceci

#33

Posté 28 janvier 2021 - 07:34

Super ta vidéo !

Pour le couple, c'est bien le problème ! C'est sans doute pour cette raison que Skientific a fait une vidéo sur ce type de moteur Brushless, https://fr.aliexpres....3f551b49CcMhSK

Prix, 300€, poids, 500g.

- pat92fr aime ceci

Ma chaine YouTube : https://www.youtube..../oracid1/videos

#34

Posté 28 janvier 2021 - 07:59

Merci. C'est un début !

La réduction n'est que de 6 )à 8 sur les MIT Cheetah. Il s'agit d'un gros moteur aussi avec plus de couple au départ.

Le format de moteur brushless '400x' voire '500x' me semblait adapté à un robot de taille raisonnable. Dans le projet Open Dynamic, la réduction et de 9.

Faudrait que je fasse un test avec ce type de moteur.

Pour actionneur complet, je doute parvenir à moins de 150€. Un bon moteur, c'est entre 50 et 100€, la carte de contrôle, c'est 50 à 100€ aussi. Et les pièces mécaniques et électroniques ont un cout.

A suivre..

#35

Posté 28 janvier 2021 - 08:01

Pour actionneur complet, je doute parvenir à moins de 150€. Un bon moteur, c'est entre 50 et 100€, la carte de contrôle, c'est 50 à 100€ aussi. Et les pièces mécaniques et électroniques ont un cout.

A suivre..

Pour ce prix là tu vises quelle spécifications ? En terme de vitesse / couple / poids / taille / tension de fonctionnement?

Si mon commentaire vous a plus laissez nous un avis ! ![]()

Nouveau sur Robot Maker ?

Jetez un oeil aux blogs, aux tutoriels, aux ouvrages, au robotscope aux articles, à la boutique et aux différents services disponible !

En attendant qu'une bibliothèque de fichiers 3D soit mise en place n'hésitez pas à demander si vous avez besoin du fichier 3D d'un des produits de la boutique... On l'a peut être !

Si vous souhaitez un robot pilotable par internet n'hésitez pas à visiter www.vigibot.com et à lire le sous forum dédié à vigibot!

#36

Posté 28 janvier 2021 - 08:06

On va dire l'équivalent d'un bon servo de taille standard, la vitesse en plus, sinon le projet n'a pas d'intérêt :

- >1500dps (250rpm)

- >3Nm (30Kg.cm)

- <200gr

- taille non contrainte.

- 24 à 36V (au delà les composants commencent à couter chers)

Tu penses que c'est atteignable ?

#37

Posté 28 janvier 2021 - 09:45

c'est un challenge atteignable, c'est grosso modo le niveau de ce qu'on peut trouver sur le marché ( en terme de puissance ) sauf qu'en général on a juste plus de couple et moins de vitesse dans les propositions existante que je vois en comparaison de produit du genre.

- pat92fr aime ceci

Si mon commentaire vous a plus laissez nous un avis ! ![]()

Nouveau sur Robot Maker ?

Jetez un oeil aux blogs, aux tutoriels, aux ouvrages, au robotscope aux articles, à la boutique et aux différents services disponible !

En attendant qu'une bibliothèque de fichiers 3D soit mise en place n'hésitez pas à demander si vous avez besoin du fichier 3D d'un des produits de la boutique... On l'a peut être !

Si vous souhaitez un robot pilotable par internet n'hésitez pas à visiter www.vigibot.com et à lire le sous forum dédié à vigibot!

#38

Posté 28 janvier 2021 - 02:54

Ok. Je viens de croiser un SpotMini. Les épaules ne sont pas très volumineuses, et on sent qu'il y a du couple. C'est vraiment bien conçu et usiné. Bon allez, au boulot !

Je vais faire un essai de réducteur cycloïdale avec un ratio de 1:10 environ.

#39

Posté 28 janvier 2021 - 03:00

Tu ne connais pas le couple de ton moteur à la base ?

vu comme tu l'arrêtes ça m'étonnerais que tu ais 0.3Nm...

#40

Posté 28 janvier 2021 - 05:52

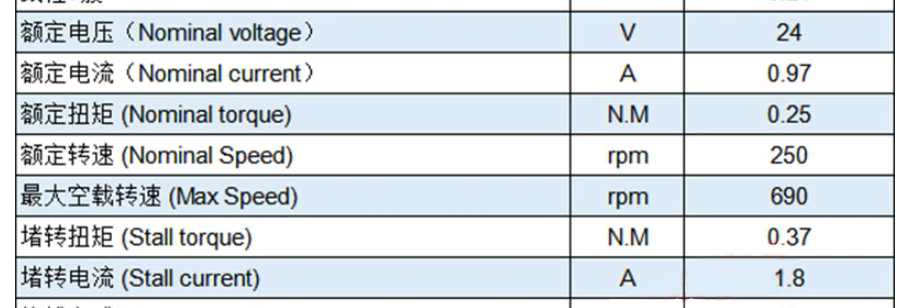

Voici ce qu'annonce le constructeur :

Le courant était de 150mA environ, en comptant le STM32 et les drivers et la sonde de programmation intégrée (STM32 supplémentaire).

Le courant réel étant très inférieur au "stall current" annoncé à 1.8A, je ne pense pas atteindre le couple maximum dans ma démonstration.

Si le couple est proportionnel au courant, je devrais être autours de 0.2Kg.cm (0.02Nm). Difficile de mesure des couples si faibles.

1 utilisateur(s) li(sen)t ce sujet

0 members, 1 guests, 0 anonymous users