Débuter n’est jamais facile et immédiat, il faut s’attendre à des difficultés. L’usage des imprimantes 3D présente de nombreux aspects pas forcément évidents. Du coup, certaines pièces sont absolument parfaites, alors que d’autres présentent des défauts. Dans ce chapitre nous allons examiner quelques cas rencontrés lors de l’élaboration des éléments de notre petit bras manipulateur. En effet, si certaines pièces sont irréprochables, comme le statif d’Image1.JPG par exemple, d’autres présentent des défauts divers. Avant de les reléguer au rebut, généralement elles peuvent être récupérées moyennant des compromis et parfois quelques traitement spécifiques. Par exemple, la Fig.29A présente le dessous du corps de la pince, c’est à dire la face qui était contre le plateau. En décollant la pièce du plateau, des zones B de la première couche n’étaient pas assez soudées au reste de la pièce. On trouve sur le commerce en ligne d’Internet des produits composites qui permettent de passer avec un pinceau une couche de « vernis » incolore très résistant. À l’origine, ces fournitures ont pour but de donner à des moulages de décor un aspect parfaitement brillant, masquant assez bien les effets de tricotage résultant du procédé par dépose de fil thermomaléable. Une excellente vidéo proposée par Mme

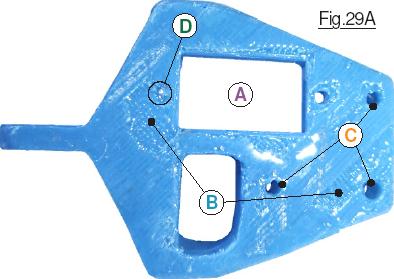

Débuter n’est jamais facile et immédiat, il faut s’attendre à des difficultés. L’usage des imprimantes 3D présente de nombreux aspects pas forcément évidents. Du coup, certaines pièces sont absolument parfaites, alors que d’autres présentent des défauts. Dans ce chapitre nous allons examiner quelques cas rencontrés lors de l’élaboration des éléments de notre petit bras manipulateur. En effet, si certaines pièces sont irréprochables, comme le statif d’Image1.JPG par exemple, d’autres présentent des défauts divers. Avant de les reléguer au rebut, généralement elles peuvent être récupérées moyennant des compromis et parfois quelques traitement spécifiques. Par exemple, la Fig.29A présente le dessous du corps de la pince, c’est à dire la face qui était contre le plateau. En décollant la pièce du plateau, des zones B de la première couche n’étaient pas assez soudées au reste de la pièce. On trouve sur le commerce en ligne d’Internet des produits composites qui permettent de passer avec un pinceau une couche de « vernis » incolore très résistant. À l’origine, ces fournitures ont pour but de donner à des moulages de décor un aspect parfaitement brillant, masquant assez bien les effets de tricotage résultant du procédé par dépose de fil thermomaléable. Une excellente vidéo proposée par Mme  HELIOX sur https://www.youtube.com/watch?v=0oXsnx59KO0 explique comment lisser des impressions 3D en PLA et indique les références du produit. En particulier des précautions d’emploie particulièrement pertinents sont ainsi proposés : Un lien à ne pas manquer. Un tel film a été passé sur la surface en cause, redonnant à la pièce un aspect plus seyant et surtout assurant une résistance mécanique superficielle propice à une assurance de fiabilité. C’est dans la lumière A que traverse le corps du servomoteur de pince. L’orifice ne semble pas très rigoureux géométriquement. C’est une fausse impression résultant de la prise de vue en « macro » qui déforme le visuel. On peut vérifier sur la Fig.30 que la lumière est géométriquement correcte. Elle sera juste limée un peu dans les angles pour ajuster les dimensions exactes à celle du corps du servomoteur qui doit traverser « en sifflant ». En C, les divers trous ne sont pas très rigoureux en forme et en dimension. Du reste, en D le trou de fixation du servomoteur ne traverse pas entièrement la pièce. Ce n’est absolument pas pénalisant, car leurs diamètres en C.A.O. a été volontairement coté pour aboutir à des dimensions un peu faibles. Par simple perçage avec un foret de Ø3mm pour les articulations des biellettes et de

HELIOX sur https://www.youtube.com/watch?v=0oXsnx59KO0 explique comment lisser des impressions 3D en PLA et indique les références du produit. En particulier des précautions d’emploie particulièrement pertinents sont ainsi proposés : Un lien à ne pas manquer. Un tel film a été passé sur la surface en cause, redonnant à la pièce un aspect plus seyant et surtout assurant une résistance mécanique superficielle propice à une assurance de fiabilité. C’est dans la lumière A que traverse le corps du servomoteur de pince. L’orifice ne semble pas très rigoureux géométriquement. C’est une fausse impression résultant de la prise de vue en « macro » qui déforme le visuel. On peut vérifier sur la Fig.30 que la lumière est géométriquement correcte. Elle sera juste limée un peu dans les angles pour ajuster les dimensions exactes à celle du corps du servomoteur qui doit traverser « en sifflant ». En C, les divers trous ne sont pas très rigoureux en forme et en dimension. Du reste, en D le trou de fixation du servomoteur ne traverse pas entièrement la pièce. Ce n’est absolument pas pénalisant, car leurs diamètres en C.A.O. a été volontairement coté pour aboutir à des dimensions un peu faibles. Par simple perçage avec un foret de Ø3mm pour les articulations des biellettes et de

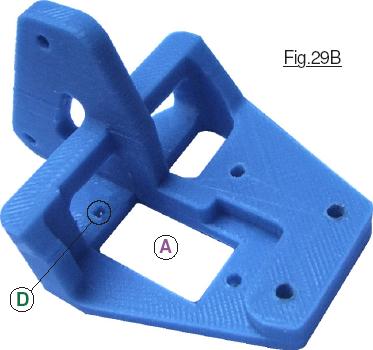

Ø 2mm pour la fixation du servomoteur leur octroie une géométrie rigoureuse. Sur la Fig.29B le trou est initialement bouché par le vernis de réparation, il n’a pas été encore réalésé. Cette photographie confirme que globalement cette pièce est très bien « tricotée », seule la face située contre le plateau était excoriée.

La première couche.

Conditionnant directement la stabilité de la pièce sur le plateau et assurant l’adhésion de la pièce en cours d’impression sur ce dernier, la première couche engendre lors des premières expériences des problèmes récurrents. En particulier, le matériau utilisé présente des caractéristiques différentes, non seulement en fonction de sa nature, (PLA, GFIL, ABS …) mais également en fonction de la couleur des pigments pour un type de filament donné. De ce fait, les températures conseillées par les fournisseurs d’imprimante 3D en fonction des rouleaux de matière figurant dans leurs références commerciales ne sont que des approximations. En fonction notamment de la température dans la pièce où se trouve la machine, et bien d’autres facteurs, il faut adapter la température du plateau chauffant, (Vendu souvent en option mais INDISPENSABLE.) et de la tête d’extrusion. Globalement, on peut estimer que les autres paramètres conseillés pour le trancheur sont corrects. Néanmoins, je ne crois pas que l’on puisse s’affranchir de nombreux essais infructueux pour acquérir une expérience suffisante et arriver à cerner tous les paramètres qui vous assureront un moulage parfait à toutes les tentatives. Considérons pour concrétiser ce propos, l’Image22.JPG qui présente un cas typique. Cette biellette a été mise au rebut et refaite avec du PLA de couleur vert pomme. Simplement en changeant la couleur du filament, car dans les deux cas le matériau est du PLA, et l’environnement local identique, la pièce imprimée est quasiment parfaite.

Conditionnant directement la stabilité de la pièce sur le plateau et assurant l’adhésion de la pièce en cours d’impression sur ce dernier, la première couche engendre lors des premières expériences des problèmes récurrents. En particulier, le matériau utilisé présente des caractéristiques différentes, non seulement en fonction de sa nature, (PLA, GFIL, ABS …) mais également en fonction de la couleur des pigments pour un type de filament donné. De ce fait, les températures conseillées par les fournisseurs d’imprimante 3D en fonction des rouleaux de matière figurant dans leurs références commerciales ne sont que des approximations. En fonction notamment de la température dans la pièce où se trouve la machine, et bien d’autres facteurs, il faut adapter la température du plateau chauffant, (Vendu souvent en option mais INDISPENSABLE.) et de la tête d’extrusion. Globalement, on peut estimer que les autres paramètres conseillés pour le trancheur sont corrects. Néanmoins, je ne crois pas que l’on puisse s’affranchir de nombreux essais infructueux pour acquérir une expérience suffisante et arriver à cerner tous les paramètres qui vous assureront un moulage parfait à toutes les tentatives. Considérons pour concrétiser ce propos, l’Image22.JPG qui présente un cas typique. Cette biellette a été mise au rebut et refaite avec du PLA de couleur vert pomme. Simplement en changeant la couleur du filament, car dans les deux cas le matériau est du PLA, et l’environnement local identique, la pièce imprimée est quasiment parfaite.

Les problèmes mécaniques sur la machine.

Normalement on considère que la machine utilisée pour imprimer est exempte de défauts mécaniques. Pourtant, innombrables sont les causes qui sur le long terme peuvent générer des problèmes, voir dès les premières phases d’utilisation d’une machine. Mouler du thermoplastique en sortie d’une buse constitue l’extrémité d’une longue chaîne fonctionnelle dont chaque maillon peut perturber l’ensemble. L’alimentation secteur instable ou défaillante, les liaisons électriques, les cartes électroniques de pilotage, la mécanique, constituée de moteurs, de courroies, de guidage etc. Chaque élément peut créer un aléa, la sanction sera immédiate en production. Considérons par exemple Image23.JPG qui montre clairement qu’entre les premières couches situées sur le plateau et le reste de la pièce, il s’est produit un décalage latéral d’environ 1mm. Il ne peut s’agir dans ce cas d’un problème thermique, c’est forcément mécanique. (Un moteur pas à pas n’a pour une quelconque raison pas effectué le déplacement. Sous-alimenté, manque de couple, frottements trop important dans les guidages, électronique défaillante etc) Pour autant, cette pièce présentant une rigidité suffisante et les trous des articulations correctement repercés, a été conservée sur le prototype. Esthétiquement elle n’est pas un modèle, mais 100% fonctionnellement elle assurera sa mission.

Foisonnant dans les références du commerce en ligne, on trouve un outil de réparation bien utile : Le stylo à extruder. Véritable imprimante 3D, intégrant une tête chauffante et un mécanisme d’extrusion piloté manuellement, ces ustensiles sont initialement prévus pour se divertir en créant des dessins « filaires », activité ludique très amusante. Ce type de matériel est parfait pour soigner des pièces douteuses. En l’occurrence, si j’avais disposé d’un tel instrument, je n’aurais pas mis au rebut la biellette montrée sur Image22.JPG. Il aurait suffit de consolider les diverses zones fragilisées, de compléter la périphérie circulaire du trou d’articulation avant de le percer et vogue la galère. Aussi, pour ma part l’outil montré sur la Fig.30 fait partie intégrante de l’arsenal d’intervention rapide pour sauver des pièces mal formées. Signalons au passage que percer, tarauder, couper au cutter du PLA reste aisé. Limer au contraire n’est pas spécialement facile. À l’expérience, car nombre de pièces du bras manipulateur ont été peaufinées, je crois pouvoir conseiller l’utilisation d’une lime bâtarde. (Lime « rustre » pour dégrossir un usinage.) On ajuste avec vigueur, mais lentement. Dès que l’on lime trop rapidement, des phénomènes thermiques compliquent l’ouvrage. Enfin, les limes fines terminent l’ajustement, sachant qu’elles s’encrassent relativement rapidement et qu’il faut carder régulièrement.

À l’image du journal télévisées qui ne parle que de problèmes, il ne faut pas non plus ne voir que les difficultés potentielles. Nombreuses seront les pièces qui vont s’imprimer dans la bonne humeur. Attendant ma machine, et commençant à « potasser le sujet », j’ai rédigé une kyrielle de fiches techniques que vous pouvez imprimer et qui certainement pourront se montrer utiles. Elles sont regroupées dans le fichier Fiches pour imprimer en 3D.pdf joint au didacticiel.

La suite est ici.