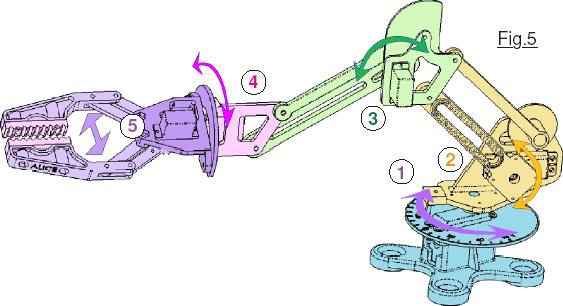

Inspirés de la morphologie du corps humain, on retrouve sur ces « copies » mécaniques des similitudes dont sont dérivés certains vocables pour en désigner divers éléments tels que le coude, l’épaule etc. On se doute qu’un bras manipulateur mécanique sera infiniment moins performant que sa source d’inspiration biologique. Toutefois, ce qui caractérise le plus un équivalent industriel, outre la puissance, les masses manipulables et la portée des déplacements, c’est le degré de mobilité du  membre mécanisé. On se doute que multiplier les articulations va offrir plus de souplesse dans la gestuelle de la machine, avec pour conséquences plus de complexité mécanique et informatique. Comme nous restons dans le domaine de l’expérimentation ludique, initialement on a décidé de se contenter, comme précisé sur la Fig.5 d’un degré de mobilité de cinq, les mouvements générés étant tous des rotations. En 1 la HANCHE fait tourner l’ensemble autour d’un axe vertical. Pour gérer la hauteur de la PINCE, on motorise l’ÉPAULE et le COUDE respectivement par les rotations 2 et 3. Outre le serrage de la pince 5, la mobilité est complétée par la torsion du POIGNET en 4. L’architecture globale n’a rien de très original. Faisant appel à des « pantographes », les deux rotations en hauteur 2 et 3 maintiennent l’inclinaison de la pince dans l’espace. Ce projet résolument modeste n’est qu’un prétexte à étudier et « mouler » des pièces spécifiques. Et bien en l’état il n’est pas viable …

membre mécanisé. On se doute que multiplier les articulations va offrir plus de souplesse dans la gestuelle de la machine, avec pour conséquences plus de complexité mécanique et informatique. Comme nous restons dans le domaine de l’expérimentation ludique, initialement on a décidé de se contenter, comme précisé sur la Fig.5 d’un degré de mobilité de cinq, les mouvements générés étant tous des rotations. En 1 la HANCHE fait tourner l’ensemble autour d’un axe vertical. Pour gérer la hauteur de la PINCE, on motorise l’ÉPAULE et le COUDE respectivement par les rotations 2 et 3. Outre le serrage de la pince 5, la mobilité est complétée par la torsion du POIGNET en 4. L’architecture globale n’a rien de très original. Faisant appel à des « pantographes », les deux rotations en hauteur 2 et 3 maintiennent l’inclinaison de la pince dans l’espace. Ce projet résolument modeste n’est qu’un prétexte à étudier et « mouler » des pièces spécifiques. Et bien en l’état il n’est pas viable …

Réalisation des pièces.

Dès les premières pièces imprimées, ce fut l’enchantement. Les éléments étaient à la limite du parfait, et pouvoir ainsi élaborer des formes « quelconques » ouvre des horizons sans limite. Le dossier <Images> contient une kyrielle de photographies saisies à divers stades de la réalisation. Observez Image01.JPG qui présente le statif. Difficile d’imaginer que cette pièce a été « tricotée ». Pour son compte, Image02.JPG montre le corps du poignet, pièce également parfaite. (Dommage car elle ne sera pas utilisée !) Sur Image03.JPG les trous « fraisés » à 45° sont également sans défaut. Éventuellement il faudrait augmenter de 0,1mm la hauteur des graduations, bien qu’en l’état elles sont tout à fait acceptables. Quand à Image04.JPG, on peut vérifier que la lettre latérale qui a été imprimée verticalement est également parfaite. En revanche, sur Image05.JPG, imprimé en bleu foncé le statif est mauvais. Adhérant fortement au plateau, les premières couches se sont décollées lors de l’extraction de la pièce. Manifestement les premières couches ne sont pas assez soudées. Même punition sur Image06.JPG, l’épaule était mauvaise. Ce n’est pas la conception des pièces qui est en cause. Dans la pratique, bien que pour toutes les pièces le matériau utilisé est du PLA PREMIUM, le filament ne présente pas des caractéristiques identiques car le pigment en change les comportements chimiques et tout particulièrement la viscosité à chaud et le « soudage ». Pour cette première expérience, les pièces imprimées en bleu clair, en violet, en vert pomme et en noir sont toutes parfaites. En revanche, le doré, le bleu foncé et le transparent (Qui en chauffant devient blanc.) posent manifestement des problèmes. Il faudra expérimenter pour trouver les bons paramètres à imposer au trancheur. Rien d’anormal à ça, toute nouvelle technologie apporte des particularités et impose de l’expérience. Sur Image07.JPG le secteur gradué du COUDE « sortira » sans bavure. Quand il est terminé, difficile d’imaginer que cet élément est creux, comme tous les autres du reste.

L’assemblage.

Enfin, comme en témoigne Image08.JPG, nous disposons de toutes les pièces qui imprimées avec divers filaments sont de plusieurs teintes. (Et oui, j’adore la couleur !) Naturellement nous avons approvisionné au préalable toute la visserie et les rondelles nécessaires. Internet regorge de fournisseur, on trouve facilement toutes les références dont on peut avoir besoin et en particulier de la visserie ØM3 et surtout ØM2 pour les servomoteurs. Avec fébrilité et jubilation on commence par assembler la PINCE qui présente l’aspect montré sur Image09.JPG et on relie la ligne électrique du moteur à la carte Arduino contenant un programme pour ouvrir et fermer les mors … ben ça marche. C’est presque magique de voir le mécanisme s’animer et venir saisir un objet entre les mors. Bonheur et jubilation, tout va pour le mieux dans le meilleur des mondes, on va donc passer à la suite, c’est à dire assembler la pince sur le poignet.

– Hé, Dudule, je ne voudrais pas tempérer ton ardeur mais ya un chemolleduque !

– Ya quoi Totoche ?

– Pour immobiliser le palonnier sur le moteur, il faut une vis.

– Ben c’est pas un problème ça, j’en ai à profusion de ces vis pour servotruc.

– Sauf que ton tournevis ne peut pas traverser l’engrenage cher Dudule !

Et oui, force est de constater sur Image10.JPG que l’on a oublié ce petit détail. Le passage de l’outil était prévu, mais on a un peu oublié l’ordre de montage des pièces. Il n’y a plus qu’à retirer les deux biellettes pourvues de secteurs dentés et reprendre les procédures de montage.

Visiblement, au fur et à mesure que l’on assemble les éléments, un pressentiment confus vient alourdir l’atmosphère. Pourtant la précision de « moulage » est très bonne, les trous de passage des vis sont exactement au bon endroit. Mais plus on avance dans l’intégration des éléments, et plus une sensation « de mou » dans la mécanique se fait sentir. Quand le total est entièrement terminé, le bras manipulateur est … magnifiquement inutilisable. C’est la déconvenue !

Rien ne va plus !

L’intégralité du bras a été étudiée alors que l’imprimante n’était pas disponible. C’est donc un pur produit virtuel assemblé avec des éléments supposés parfaits. Hélas, le réel est impitoyable. C’est viable ou c’est mauvais, et dans le deuxième cas … poubelle !

Considérons Image11.JPG montrant l’épaule et le coude. On observe immédiatement que la bielle bleu clair et la noire qui devraient être parallèles sont convergentes. L’arête repérée en rouge sur le corps du coude, pièce violette, devrait se trouver en orientation verticale. Ces déviations résultent du fait que les trous pour les axes d’articulation ont été réalésés à 3,3mm. C’est une erreur grossière, car ces petits jeux cumulés engendrent ces déviations. On se rend bien compte sur Image12.JPG que la déviation α sur la pièce violette atteint environ 8°. À l’autre extrémité du Radius sur Image13.JPG les jeux des deux articulations ajoutent encore à la débâcle. L’inclinaison β frise allègrement les 12°, sans compter que pour la PINCE c’est carrément la catastrophe. Si l’on regarde Image14.JPG, l’effondrement est pratiquement de 20°, alors qu’en théorie la pince est horizontale. Le problème était connu depuis que sur ROBOTMAKER j’ai proposé le descriptif de la sonde JEKERT. Je n’ai pas tenu compte de l’expérience acquise … dommage ! Le problème vient du fait que la pince avec toute cette mécanique associée au servomoteur présente une masse notable. Hors le poids de l’ensemble est entièrement supporté par le minuscule arbre de sortie du servomoteur du poignet. Mécaniquement c’est un abus impardonnable, et la réalité n’a pas pardonné. C’est bien dommage, car vu de dessus sur Image15.JPG, il avait fière allure mon bras manipulateur.

On change notre fusil d’épaule.

Façon comme une autre de vous prévenir que l’on va modifier complètement la structure envisagée initialement et tirer les conclusions de notre déconvenue. La première leçon de ce désastre se résume à : Sauf cas très particulier, ne jamais utiliser l’arbre de sortie d’un petit servomoteur pour supporter des charges. C’est la morphologie de la machine qui supportera les poids par des articulations raisonnablement dimensionnées. Le moteur ne servira qu’à fournir le couple de torsion. Pour notre petit projet expérimental, nous allons déroger à cette résolution, car nous n’avons pas vraiment le choix. La photographie d’Image15.JPG va nous servir à élaborer un compromis acceptable. Les deux « gros » servomoteurs de la HANCHE et de l’ÉPAULE supporteront les poids de l’ensemble. Pour éliminer le problème le plus dévastateur, on supprime purement et simplement le poignet. Notre machine voit diminuer d’une unité son degré de mobilité. Du coup le logiciel qui gérait 5 moteurs va devoir être entièrement reprogrammé. (C’est la dure réalité du réel. Quand c’est mauvais, soit on abandonne, soit on recommence. Et pour nous, l’abandon n’est pas une option.) Sur Image15.JPG on constate que la distance D qui sépare l’articulation du servomoteur du poids de la PINCE est bien trop grande. En mécanique on utiliserait le vocable de « bras de levier ». Le moteur du coude n’a absolument pas assez de couple pour soulever la pince.

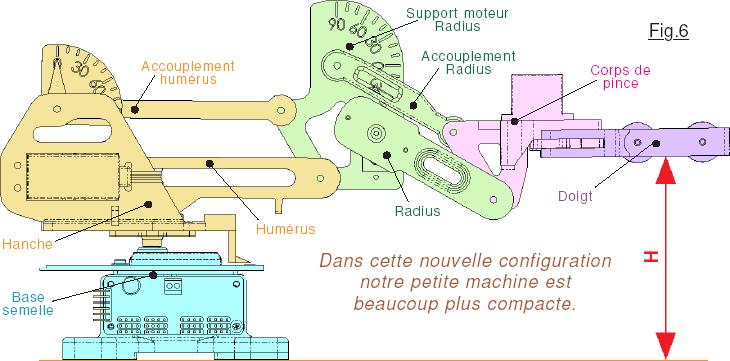

En supprimant la torsion du poignet, on supprime un servomoteur et on gagne de la charge. Toutefois, le couple à fournir reste encore déraisonnable. Aussi, pour diminuer de façon significative l’effort résistant, nous allons diviser par deux la longueur L des bielles de l’Humérus. Comme on conserve les biellettes de l’ÉPAULE, pour compenser en partie l’angle α de 8°, on va tricher un chtipeu avec la théorie. La biellette du dessus du coude, celle de longueur L qui est noire sera réalisée un tantinet plus courte que celle de dessous en matériau doré. Pas beaucoup en réalité, soit 0,2mm de moins. Enfin, le corps de la pince sera optimisé pour diminuer encore de 5 à 8mm le bras de levier. Avec toutes ces modifications, l’ensemble prend l’aspect de la Fig.6 sachant qu’il s’agit là d’une théorie informatique. Il reste à réaliser les nouvelles pièces pour valider tous ces changements.

Ce que ne montre pas le dessin de la Fig.6, c’est que l’Accouplement humérus a été redessiné avec 2mm de moins pour la distance entre les articulations, et ainsi évacuer la déviation α. Sur les dessins théoriques la pince semble notablement cabrée, reste à voir l’effet lorsque les différents jeux dans le réel dégraderont cette géométrie numérisée. Toutes ces modifications ne sont pas sans influence sur les caractéristiques de base de notre petite machine. Sur la Fig.6 la configuration est présentée lorsque le bras se trouve en élongation maximale, la pince au plus bas. Le volume enveloppe de ses possibilités de préhension a notablement diminué. Par ailleurs, la hauteur H la plus faible de la pince est plus élevée que dans la version initiale. Comme nous sommes dans un domaine de loisir, les performances de notre « produit » ne sont pas concurrencées par un marché industriel impitoyable. Pour cette version expérimentale, les performances de la version « courte » sont largement suffisantes … à condition d’avoir résolu ou contourné les problèmes rencontrés sur le premier prototype.

Ce que ne montre pas le dessin de la Fig.6, c’est que l’Accouplement humérus a été redessiné avec 2mm de moins pour la distance entre les articulations, et ainsi évacuer la déviation α. Sur les dessins théoriques la pince semble notablement cabrée, reste à voir l’effet lorsque les différents jeux dans le réel dégraderont cette géométrie numérisée. Toutes ces modifications ne sont pas sans influence sur les caractéristiques de base de notre petite machine. Sur la Fig.6 la configuration est présentée lorsque le bras se trouve en élongation maximale, la pince au plus bas. Le volume enveloppe de ses possibilités de préhension a notablement diminué. Par ailleurs, la hauteur H la plus faible de la pince est plus élevée que dans la version initiale. Comme nous sommes dans un domaine de loisir, les performances de notre « produit » ne sont pas concurrencées par un marché industriel impitoyable. Pour cette version expérimentale, les performances de la version « courte » sont largement suffisantes … à condition d’avoir résolu ou contourné les problèmes rencontrés sur le premier prototype.

Les diverses modifications engagées pour « sauver » le projet.

Corps de pince, Radius et Accouplement Radius réétudiés à l’aide du logiciel de dessin, l’imprimante 3D reprend du service pour réaliser ces trois nouvelles pièces qui vont conditionner le futur du bras manipulateur. La photographie Image16.JPG décrit la « fusion » résultant des deux anciennes pièces pour aboutir au nouveau Corps de pince. Le servomoteur est placé sur le dessus pour conserver les éléments des doigts le plus bas possible. Il serait possible de les placer au niveau inférieur de la PINCE. Cette option a été écartée, car elle oblige à placer le servomoteur et l’ensemble du mécanisme plus vers la droite, ce qui augmente le bras de levier D. Le rapport entre avantage et inconvénients n’a pas été estimé comme étant favorable. ATTENTION : Pour espérer aboutir à une mécanique viable, il faut impérativement prendre certaines précautions :

• Aléser les trous des articulations à 3mm et surtout pas à 3,3mm.

• Comme on peut le constater sur Image17.JPG et sur Image18.JPG que le jeu interne entre les doigts et les biellettes est réduit par interposition de rondelles d’épaisseur réalisées par deux couches de papier découpé à l’aide de ciseaux très pointus.

• Pour diminuer le poids les écrous et contre-écrous et les rondelles ont été éliminées.

• Pour que les vis fendues servant d’articulations sur le corps de pince soient implantées de façon rigide, (Voir la Fig.8) dans la version actuelle les trous sont taraudés et les vis y sont collées par du vernis de freinage. La macrophotographie en gros plan d’Image19.JPG présente ces éléments.

• Comme montré sur Image20.JPG l’avant bras à été réduit de moitié en longueur. Ce que l’on ne voit pas, c’est que l’Accouplement Radius est légèrement plus court que le Radius.

• La différence n’est pas suffisante, aussi, pour diminuer l’inclinaison de la pince, l’Accouplement humérus a été raccourci de 2mm ce qui peut sembler prohibitif.

La validation de la version « compacte ».

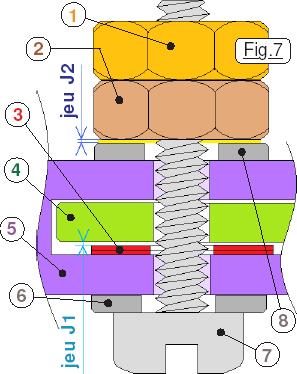

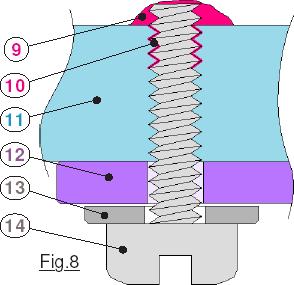

Difficile sur les diverses photographies de se faire une idée exacte des solutions mécaniques adoptées. Aussi, pour faciliter l’interprétation est effectuer un assemblage optimal, les Fig.7 et Fig.8 présentent les articulations réalisées sur la PINCE. La Fig.7 est typique d’une bonne mécanique des années 1990. Adoptée sur les articulations des doigts elle a été finalement laissée en place. On insère la vis 7 à travers de doigt 5 en intercalant la biellette 4. Comme toute bonne mécanique qui se respecte, on a placé des deux cotés les rondelles 6 et 8. Le moulage de la fourche 5 est effectué en laissant un jeu d’environ 1mm car initialement la précision de l’imprimante 3D n’était pas connue. Pour diminuer le jeu J1 néfaste, on intercale les deux rondelles 3 taillées dans du papier un peu rigide. Puis on insère l’écrou 2 et on le visse jusqu’à annuler pratiquement le jeu axial J2. Enfin, pour éviter qu’il ne se dévisse par la présence des vibrations, on bloque sur ce dernier avec le contre-écrou 1. À l’usage, cette solution s’avère inutilement compliquée et ajoute un poids néfaste à la PINCE. Aussi, comme le montre la Fig.8 les articulations des biellettes telles que 12 sur le corps de pince 11 ont été considérablement simplifiées. L’épaisseur sur 11 étant largement suffisante pour matérialiser un encastrement rigide, les trous d’implantation des vis 14 sont taraudés à ØM3. On place la rondelle d’appuis 13, on traverse la biellette 12 et on visse 14. En extrémité on dépose une goutte de vernis de freinage 9. On serre pour faire sortir l’extrémité de 14, on la desserre pour introduire en 10 du vernis dans le filetage. On serre à nouveau le juste ce  qu’il faut pour ménager un jeu axial très faible entre 13 et 12. On laisse le vernis durcir et l’articulation est opérationnelle. S’est simple, léger et optimisé. Pour adopter cette solution sur les doigts, il faudrait mouler à nouveau des pièces avec des trous de diamètre ØM2 pour pouvoir les tarauder. Tout le monde ne dispose pas d’un tel outillage, aussi j’en reste à la solution de « grand-père ». Pour le corps de pince les trous sont prévus pour être taraudés, mais pour ceux qui n’ont pas l’outillage nécessaire : Repercez à Ø M3 et saturez de vernis.

qu’il faut pour ménager un jeu axial très faible entre 13 et 12. On laisse le vernis durcir et l’articulation est opérationnelle. S’est simple, léger et optimisé. Pour adopter cette solution sur les doigts, il faudrait mouler à nouveau des pièces avec des trous de diamètre ØM2 pour pouvoir les tarauder. Tout le monde ne dispose pas d’un tel outillage, aussi j’en reste à la solution de « grand-père ». Pour le corps de pince les trous sont prévus pour être taraudés, mais pour ceux qui n’ont pas l’outillage nécessaire : Repercez à Ø M3 et saturez de vernis.

Suite à cet acharnement thérapeutique, le malade est sauvé … OUF ! Une fois entièrement assemblé, le fonctionnement est satisfaisant. Le servomoteur du poignet arrive à soulever la pince, à condition de ne placer dans les mors que des objets de masse déraisonnable. Par exemple ne tentez pas de soulever un poids de pendule ou le gros cabas des commissions de la semaine. En revanche, pour expérimenter la dynamique et la cinématique de ce type de mécanisme, notre petite machine est bien sympathique. Ne pas maintenir l’énergie de puissance si au cours d’un déplacement un « point dur » empêche un servomoteur d’atteindre sa position. Ce dernier chaufferait jusqu’à sa destruction. Dans un tel cas revoir la mécanique jusqu’à trouver la nature du coincement et y remédier. Sur la photographie d’Image21.JPG on peut vérifier que le fait d’avoir raccourci de 2mm l’Accouplement humérus n’engendre pas « un cabré » aberrent de la pince … solution adoptée !

Un petit retour en arrière sur la structure de la machine.

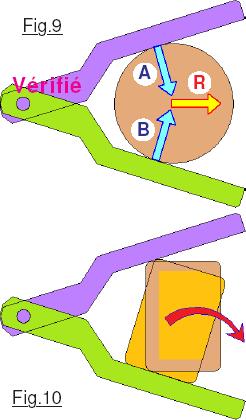

L’ensemble de la cinématique du petit robot est constitué de pantographes, morphologie qui assure à la pince une orientation horizontale quelles que soient les rotations générées par les servomoteurs. Pour ce qui concerne le serrage de la pince, la première solution qui vient à l’esprit, montrée sur les Fig.9 et Fig.10, est classiquement une unique rotation des doigts. Cette approche conduit à un ensemble mécanique bien plus simple que celle adoptée, soit un pantographe, car il n’y a qu’une seule articulation au lieu de quatre. Le mécanisme présente ainsi bien moins de frottements à vaincre et un poids plus faible. Toutefois, cette option n’a pas été retenue, car elle génère deux inconvénients estimés trop pénalisants. Le premier est explicité sur la Fig.9 sur laquelle les efforts exercés par les doigts sur l’élément à soulever sont respectivement A et B. Combinés, ces deux efforts ont un effet global que les mécaniciens traduisent par la notion de résultante. Cette résultante R engendre une poussée vers l’extérieur qui inexorablement chassera la pièce à soulever si les mors manquent d’adhérence. Sur la Fig.10 est représenté en marron un objet dans sa position initiale avant préhension. Le contact sur les mors ressemblant à du ponctuel, il va y avoir un glissement parasite soit sur le doigt violet, soit sur celui du bas en vert. Dans cet exemple, c’est le haut qui glisse. Si la pièce n’est pas éjectée par la résultante R, elle se trouvera dans une orientation indéterminée orange impropre à la programmation déterministe du bras manipulateur. Pour ces deux raisons, le mécanisme de la pince reprend les structures de pantographe, au prix accepté des inconvénients de poids et de frottements accrus. L’expérience montre que ces derniers sont acceptable et que le bénéfice de cette géométrie est manifeste.

La suite est ici.