L’ensemble des problèmes évoqués dans le chapitre précédent n’a strictement rien à voir avec les procédés d’élaboration des pièces mécaniques. Les difficultés identifiées résultent d’une « mauvaise conception », qui à l’instar des projets industriels de grande envergure est révélée lors des premiers essais de validation sur un prototype. Ce chapitre a pour but de vous faire part de l’expérience du débutant qui pour la première fois a généré des éléments mécaniques par impression 3D.

ensemble des problèmes évoqués dans le chapitre précédent n’a strictement rien à voir avec les procédés d’élaboration des pièces mécaniques. Les difficultés identifiées résultent d’une « mauvaise conception », qui à l’instar des projets industriels de grande envergure est révélée lors des premiers essais de validation sur un prototype. Ce chapitre a pour but de vous faire part de l’expérience du débutant qui pour la première fois a généré des éléments mécaniques par impression 3D.

Lorsque le dessin de la machine complète est achevé, que l’on a vérifié les mouvements possibles, les encombrements, la non interférence matérielle « dans l’enveloppe de vol », bref : Que tout semble parfait, le moment est venu de concrétiser notre machine. On va passer d’éléments virtuels constitués « d’électricité binaire » à une dépose de matériau malléable pour empiler de la matière et ainsi donner forme à nos pièces mécaniques. N’étant pas assujettis à des délais industriels de rentabilité financière à outrance, une approche progressive et expérimentale s’impose. Nous allons procéder étape par étape en partant de la pince et en complétant, mobilité après mobilité. Chaque articulation nouvelle sera testée mécaniquement. Quand elle aura démontré sa viabilité, alors on complète avec la mobilité suivante. Ainsi, chaque problème est résolu « dans l’ordre », imposant parfois une refonte du reste de notre petite machine. Personnellement, j’ai décidé de Trancher toutes les pièces pour en estimer la validité. Ainsi, globalement l’ensemble sera « vraisemblable » quand on va commencer à imprimer les différentes pièces. C’est ici que commencent les embrouilles !

Premier problème de conception.

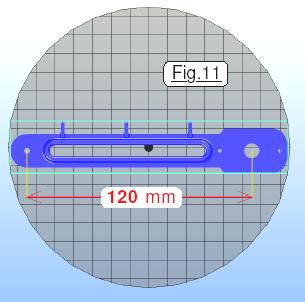

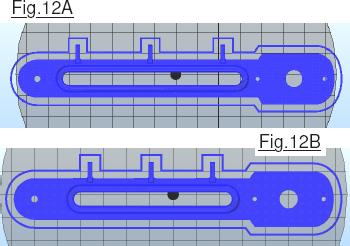

Véritablement une erreur de conception, le Radius.STL est mal pensé. En effet, comme montré sur la Fig.11 dès qu’il est placé sur le plateau de l’imprimante virtuelle, son volume enveloppe indiqué par Repetier-Host est colorié en vert clair. C’est le signe qu’un détail n’est pas correct. Dans ce cas précis, la longueur entre les axes de rotation étant prévue de 120mm, ses dimensions hors tout restent bien inférieures à la surface imprimable du plateau. Mais j’ai totalement occulté le fait que pour imprimer une pièce, la machine commence par déposer une JUPE. Comme précisé en page p8 du livret Le G-Code des imprimantes 3D, le compilateur ajoute à la pièce réalisée un contour qui entoure le modèle, mais ne le touche pas. Elle permet d’amorcer le flux continu du filament, de vérifier que la dépose de matériau se fait correctement etc. Passant outre l’avertissement de CuraEngine on obtient le résultat de la Fig.12A qui montre clairement que l’imprimante ne pourra pas exécuter correctement son travail. (Si on plaçait la pièce verticalement elle serait entièrement contenue dans le cylindre d’évolution possible de l’extrudeur … mais la pièce serait en déséquilibre et tomberait.) Pour que la jupe soit entièrement contenue sur le plateau tout en restant à plat, il  faut impérativement en diminuer la longueur d’au moins un centimètre. Le dessin en C.A.O. a donc été modifié en conséquence, avec obligation de raccourcir également Accouplement Radius.STL dans des proportions identiques. Quand la longueur a été modifiée à 110mm, on peut observer sur la Fig.12B que le problème est résolu, au prix d’une diminution dérisoire des performances de l’appareil final. La jupe reste maintenant sagement à l’intérieur de la surface utile du plateau virtuel. Espérons que ce type d’écueil ne se produise pas trop souvent car il engendre dans le programme de conception mécanique des « effets boule de neige assez longs à corriger. C’est tout bon, continuons à trancher tous les éléments de la petite machine et croisons les doigts. On passe à l’épaule et PAFFFFFFFFFFFFFF nouvelle chausse trappe !

faut impérativement en diminuer la longueur d’au moins un centimètre. Le dessin en C.A.O. a donc été modifié en conséquence, avec obligation de raccourcir également Accouplement Radius.STL dans des proportions identiques. Quand la longueur a été modifiée à 110mm, on peut observer sur la Fig.12B que le problème est résolu, au prix d’une diminution dérisoire des performances de l’appareil final. La jupe reste maintenant sagement à l’intérieur de la surface utile du plateau virtuel. Espérons que ce type d’écueil ne se produise pas trop souvent car il engendre dans le programme de conception mécanique des « effets boule de neige assez longs à corriger. C’est tout bon, continuons à trancher tous les éléments de la petite machine et croisons les doigts. On passe à l’épaule et PAFFFFFFFFFFFFFF nouvelle chausse trappe !

Travail de base effectué par le trancher.

Pour comprendre certains problèmes spécifiques aux imprimantes 3D qui imposent des contraintes particulières en conception, il nous faut avoir une idée précise du processus et du traitement que doit effectuer le trancheur. Imaginons dans un premier temps un artiste qui est en train de peindre une toile supposée posée à plat sur une table banale. Avec un pinceau, par des déplacements précis de ce dernier il étale de la couleur sur le tissu tendu dans son cadre. Puis, inspiré par les muses, il en rajoute par dessus, son œuvre prend de l’ampleur. Quand il estime avoir terminé son tableau, plusieurs couches de teintes différentes sont ainsi empilées les unes sur les autres. C’est exactement ce que fait l’imprimante 3D, sauf qu’elle utilise un fil chauffé comme matériau et une buse d’extrusion comme pinceau. La largeur du trait est (En principe) constante, c’est la Précision souhaitée par l’opérateur et indiquée au Trancheur. Autre différence significative, là où l’artiste a entassé quelques couches, pour une pièce réalisée sur imprimante 3D le nombre peut atteindre plusieurs centaines. Par exemple une pièce de 130mm de hauteur réalisée avec une précision de 0.1mm exigera pas moins de 1300 couches successives !

Déjà abordé dans ce didacticiel, le trancheur va analyser couche par couche les déplacements que devra effectuer la buse pour déposer la matière. En fonction des formes et des dimensions de la pièce, il doit déterminer les déplacements avec extrusion, et ceux sans dépose de matériau pour les zones évidées. Par ailleurs, les déplacements sans extrusion doivent être optimisés pour minimiser le temps de travail. C’est déjà une opération intrinsèquement difficile. Mais là ne se limite pas la misère du trancheur car il faut installer « des échafaudages ». En effet, les tranches sont horizontales et on « coule » le matériau en partant du sol vers le haut comme lorsque l’on construit les murs d’une maison couche par couche. Couler un sol à l’étage impose de commencer par placer un faux plancher provisoire, puis, on peut alors déposer le béton liquide et attendre qu’il soit solidifié pour enlever le plateau qui servait de support. C’est exactement ce que l’on fait en 3D. Le trancheur détecte les zones qui seront sur du vide, et en fonction des circonstances élabore des supports. Sans entrer dans les détails, ce sont des parois verticales parallèles disposées là où le logiciel les estimes indispensables. Elles sont fines et relativement séparées. Quand la pièce est terminée, elles sont relativement cassantes, et avec une pince on peut facilement les enlever. Tout au moins celles qui sont à l’extérieur … on s’en doute.

Deuxième problème : Le trancheur s’égare un tantinet.

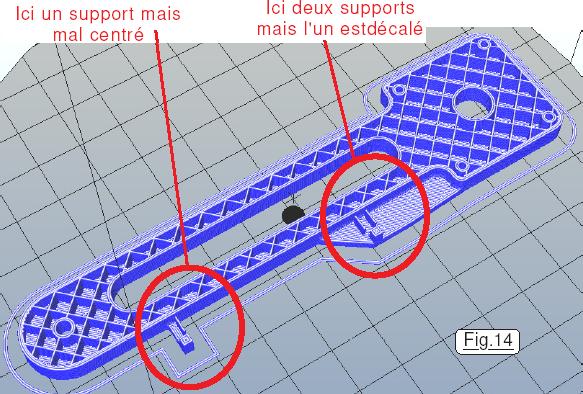

Comme on peut le constater sur la Fig.13 manifestement l’étude et l’analyse des supports n’est pas forcément une sinécure pour le traitement informatique. Manifestement, quelques petits détails « sont à coté de la plaque ». On peut corriger directement le programme gcode avec l’éditeur mais c’est d’un indigeste sans nom. Donc on oublie ce type de purgatoire cérébral. Du coup, on n’ose pas imprimer, convaincu que le résultat sera mauvais … Ben non !

Force est de constater, que finalement si l’on s’aventure à imprimer de telles pièces en l’état, au final ces défauts n’engendrent pas de conséquences néfastes et les pièce s qui en résultent sont tout à fait utilisable. Donc, même si le tranchage à l’écran n’est visiblement pas idéal dans l’absolu, dans la pratique on fait confiance et on imprime. Au on peut aussi tenter le tranchage avec un autre logiciel qui ne présentera pas forcément les mêmes imperfections, ou jouer sur les paramètres du trancheur. Bref, on doit expérimenter …

Force est de constater, que finalement si l’on s’aventure à imprimer de telles pièces en l’état, au final ces défauts n’engendrent pas de conséquences néfastes et les pièce s qui en résultent sont tout à fait utilisable. Donc, même si le tranchage à l’écran n’est visiblement pas idéal dans l’absolu, dans la pratique on fait confiance et on imprime. Au on peut aussi tenter le tranchage avec un autre logiciel qui ne présentera pas forcément les mêmes imperfections, ou jouer sur les paramètres du trancheur. Bref, on doit expérimenter …

NOTE : Certaines et certains d’entre vous ne seront pas concernés par l’aspect logiciel. C’est la raison pour laquelle un didacticiel le concernant est proposé à part. Il est accompagné d’un petit livret décrivant en détail le gcode des imprimantes 3D pour le cas où on désire intervenir directement à ce niveau. Cet aspect de l’utilisation des imprimantes 3D y est donc abordé.

Solution alternative.

Solution alternative.

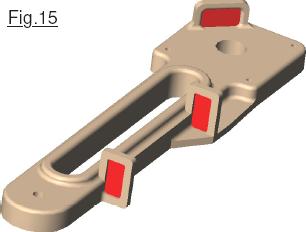

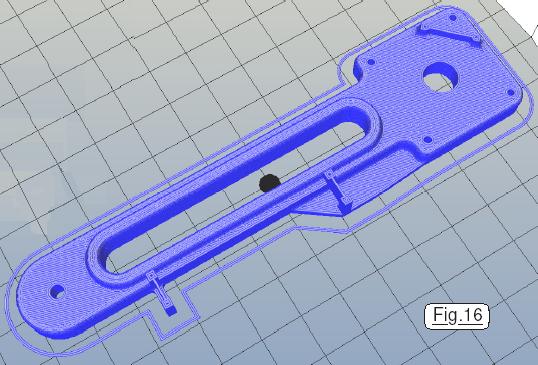

Autant pour une pièce qui ne demande que dix à quinze minutes pour son « moulage » on peut prendre le risque de « voir ce que ça donne », autant pour un objet plus important qui commence à dépasser les trente minutes on n’a vraiment pas envie de tenter le diable. L’idée toute simple consiste à reprendre les formes de la pièce dans le logiciel de D.A.O. et d’y ajouter « artificiellement » des cloisons sous les zones qui ont été  oubliées par le trancheur. Des essais ont montré qu’il faut que ces cloisons fassent au moins 0,5mm d’épaisseur pour être prises en compte par le trancheur. Sur la Fig.15 qui montre la pièce corrigée telle que la présente le logiciel de D.A.O, ces cloisons sont montrées en rouge. Pour ne pas que sur les dessins d’ensemble les « passe fils » paraissent bouchés, les pièces corrigées sont à part dans les dossiers de dessins et ne servent qu’à créer les fichiers.STL pour le trancheur. Sur la Fig.16 on peut vérifier qu’ainsi modifiée la pièce d’origine avec les cloisons intégrées engendre un tranchage correct. Les cloisons sont bien présentes et au milieu des ponts. Il reste encore à vérifier que sur la machine à extruder le résultat soit celui attendu, car seule la pratique peut valider une idée. En moulant cette pièce, la réalité matérielle à montré que c’était une approche parfaitement acceptable. En particulier, bien que dans le dessin de la pièce il a fallu donner à ces cloisons ajoutées une épaisseur de 0,5mm pour qu’elles apparaissent après tranchage, on voit nettement sur la Fig.16 qu’elles ne font qu’un seul « fil d’épaisseur » et restent donc faciles à enlever.

oubliées par le trancheur. Des essais ont montré qu’il faut que ces cloisons fassent au moins 0,5mm d’épaisseur pour être prises en compte par le trancheur. Sur la Fig.15 qui montre la pièce corrigée telle que la présente le logiciel de D.A.O, ces cloisons sont montrées en rouge. Pour ne pas que sur les dessins d’ensemble les « passe fils » paraissent bouchés, les pièces corrigées sont à part dans les dossiers de dessins et ne servent qu’à créer les fichiers.STL pour le trancheur. Sur la Fig.16 on peut vérifier qu’ainsi modifiée la pièce d’origine avec les cloisons intégrées engendre un tranchage correct. Les cloisons sont bien présentes et au milieu des ponts. Il reste encore à vérifier que sur la machine à extruder le résultat soit celui attendu, car seule la pratique peut valider une idée. En moulant cette pièce, la réalité matérielle à montré que c’était une approche parfaitement acceptable. En particulier, bien que dans le dessin de la pièce il a fallu donner à ces cloisons ajoutées une épaisseur de 0,5mm pour qu’elles apparaissent après tranchage, on voit nettement sur la Fig.16 qu’elles ne font qu’un seul « fil d’épaisseur » et restent donc faciles à enlever.

Troisième problème : Pièce mal « posée » sur le plateau.

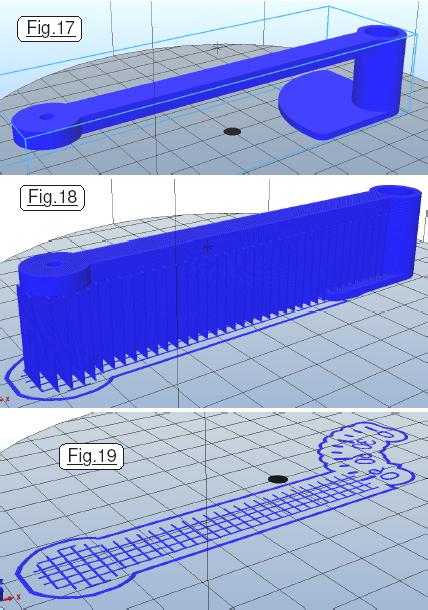

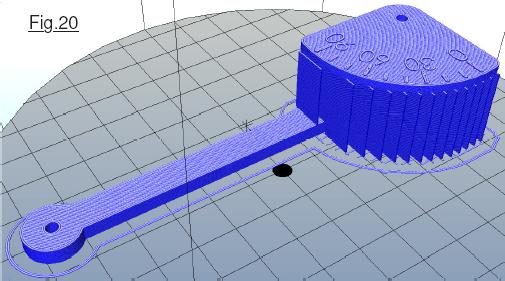

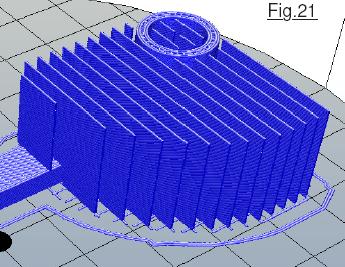

Utiliser le vocable de problème est exagéré. Ce n’est qu’un détail à prendre en compte, sans plus. En Fig.17 la pièce est représentée telle qu’elle arrive sur le plateau de la machine. Son orientation dans l’espace est fonction de divers facteurs, et notamment son orientation par rapport aux axes de référence du logiciel de C.A.O. Elle se tranche correctement avec le résultat montré sur la Fig.18. Il faut 3536mm de filament et 1H28m pour l’imprimer. Si l’on observe la première couche en Fig.19, celle qui adhère au plateau, les graduations laissent un vide, la matière qui sera imprimée au dessus risque de fléchir et dégrader les inscriptions. Par ailleurs les parois support viennent toucher les graduations. En les enlevant on risque de dégrader les inscriptions. Aussi, pour maximiser les chances d’obtenir de belles inscriptions, en Fig.20 la pièce a été retournée sur le plateau par utilisation des commandes idoines du logiciel trancheur. Le dessus est parfait à l’image. Toutefois, on constate sur la vue Fig.21 que le moyeu est encombré de trois cloisons support qui risquent à ne pas être faciles à éliminer. Nous verrons bien. Dans cette version on passe à 1H 32m d’extrusion et il faut 3707mm de fil. Comme la partie haute qui va se plaquer contre la Hanche pour réaliser l’articulation semblait exagérément creuse, il m’a semblé plus prudent d’augmenter la densité de remplissage à 40% la longueur de filament passe à 3949mm et la durée de moulage à 1H 34m 44s.

Encore un mauvais atterrissage.

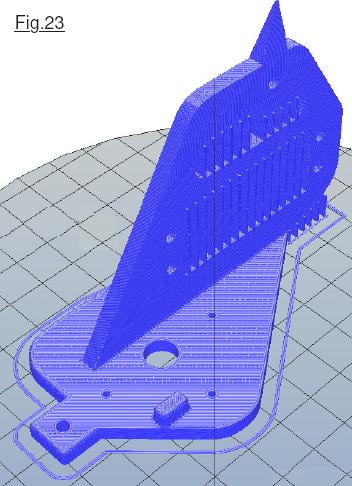

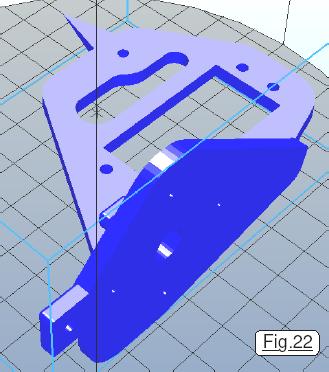

Aucune raison de considérer que le pilote n’est pas à la hauteur, il n’y est pour rien. Quand la HANCHE est déposée sur la machine virtuelle, elle occupe l’orientation montrée sur la Fig.22 ce qui n’a rien d’aberrent. Imprimée en l’état il faut 7298 mm de fil et 3H 29m de travail. Surtout, un très grand nombre de supports sont à enlever et l’index est « dégradé » par les cloisons support. Placée verticalement comme montré en Fig.23 il ne faut plus que 7298 mm de filament et le temps de travail diminue à 3H18m 53s. Outre les économies réalisées en matière première et en temps de travail, l’index étant tout en haut sera réalisé sans bavure.

Cet exemple montre que lorsqu’une pièce comporte de grandes ouvertures, étudier sa position sur le plateau est fortement conseillé. Il faut alors prendre en compte la qualité de finition des éléments « esthétiques », la stabilité de la pièce sur le plateau. Seule l’expérience pourra nous aider dans cette voie. Bien entendu, les fichiers STL et en gcode fournis correspondent à ceux qui ont fait leurs preuves et conduit aux pièces qui sont intégrées sur le prototype.

Exercice d’équilibriste !

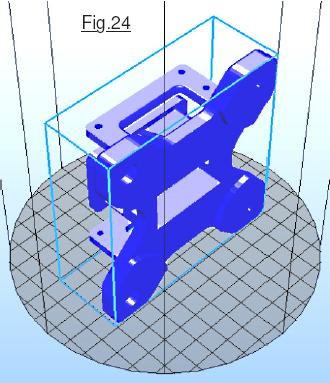

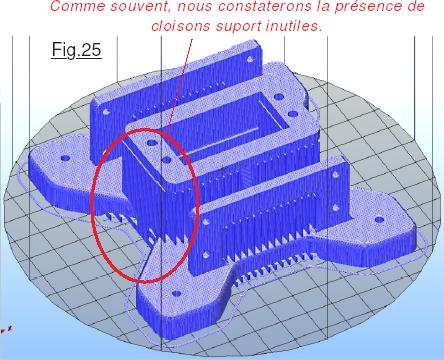

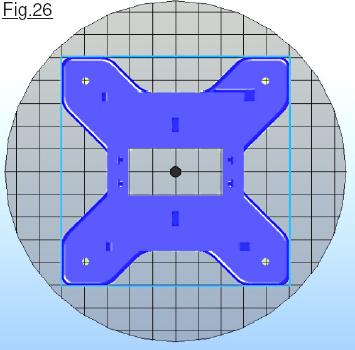

Particulièrement scabreux l’atterrissage de la Fig.24 confine pourtant à de la routine. En effet, l’expérience montre que souvent les pièces sont déposées de cette façon sur le plateau de la machine virtuelle. Déposée ainsi à la verticale la pièce va consommer 23069mm de filament et exiger 7H 15m de moulage. Placée à l’horizontale comme tranchée en Fig.25 il ne faut plus que 17489mm de fil et la durée d’impression diminue à 5H27m. Dans ces deux cas on imprime en vitesse rapide à 0.1mm de qualité. Quand on passe à 0.3mm, la longueur de filament augmente très légèrement et devient 17729mm. En contrepartie, pour 243mm de plus, le temps d’impression se réduit à 2H 4m 9s, valeurs adoptées pour effectuer l’expérimentation. Il peut sembler contradictoire que pour déposer plus de filament il faille moins de temps. En réalité c’est normal, car le temps de « moulage » ne dépend pas uniquement que la quantité de matière à extruder, mais directement de la longueur des déplacements à effectuer. Donc diminuer la longueur des mouvements sans dépose influence directement la durée totale nécessaire à l’impression. Il importe de remarquer sur la Fig.26 que le corps du statif du bras manipulateur a été étudié le plus grand possible, compatible avec les dimensions utilisables de

l’imprimante 3D. C’est la grandeur utile du plateau de la Micro Delta Rework de diamètre 150mm qui a directement influencé l’étude de cette dernière dans le logiciel de C.A.O. En particulier, vous pouvez vérifier sur la Fig.25 que les dimensions de la semelle sont prévues pour que la jupe qui entoure la pièce ne sorte pas du disque de Ø150mm. Sur la pièce définitive, profitant du premier échec, pour améliorer la résistance mécanique globale, les formes ont été entièrement revues. (Voir Image1.JPG) Du coup, plusieurs lumières ont été ajoutées pour économiser du filament, du temps d’impression et de surcroît ajouter des zones de passage pour les fils électriques, car de nombreux torons de fils vont coexister avec la mécanique. Enfin, dans les paramètres du trancheur j’ai créé Réglage personnel pour la Base Semelle

l’imprimante 3D. C’est la grandeur utile du plateau de la Micro Delta Rework de diamètre 150mm qui a directement influencé l’étude de cette dernière dans le logiciel de C.A.O. En particulier, vous pouvez vérifier sur la Fig.25 que les dimensions de la semelle sont prévues pour que la jupe qui entoure la pièce ne sorte pas du disque de Ø150mm. Sur la pièce définitive, profitant du premier échec, pour améliorer la résistance mécanique globale, les formes ont été entièrement revues. (Voir Image1.JPG) Du coup, plusieurs lumières ont été ajoutées pour économiser du filament, du temps d’impression et de surcroît ajouter des zones de passage pour les fils électriques, car de nombreux torons de fils vont coexister avec la mécanique. Enfin, dans les paramètres du trancheur j’ai créé Réglage personnel pour la Base Semelle  dans lesquels DistanceXY: et Diastance Z: ont été remplacés par des valeurs nulles. Le tranchage élimine la cloison inutile, la durée devient 2H28m et la longueur de fil 17324mm. Imprimante devenue disponible, la réalisation de cette pièce a confirmé le bienfondé de toutes ces manipulations, et tout particulièrement l’aptitude des formes à laisser tout le tour un passage pour les nombreuses liaisons électriques.

dans lesquels DistanceXY: et Diastance Z: ont été remplacés par des valeurs nulles. Le tranchage élimine la cloison inutile, la durée devient 2H28m et la longueur de fil 17324mm. Imprimante devenue disponible, la réalisation de cette pièce a confirmé le bienfondé de toutes ces manipulations, et tout particulièrement l’aptitude des formes à laisser tout le tour un passage pour les nombreuses liaisons électriques.

La suite est ici.