N’oublions pas que ce didacticiel ne visait pas fondamentalement la réalisation d’un bras manipulateur ludique. Bien que cette facette constitue la partie principale du tutoriel, le facteur déclenchant résidait dans la mise en œuvre d’une imprimante 3D pour découvrir les spécificités de ce mode de production dans un environnement de loisir. Bien que ce chapitre ne concerne que celles et ceux qui ont la chance de posséder cette machine, je trouverais dommage de ne pas faire profiter la collectivité de mes constats et surtout des modifications apportée à mon imprimante.

La bobine à tirer dans les coins !

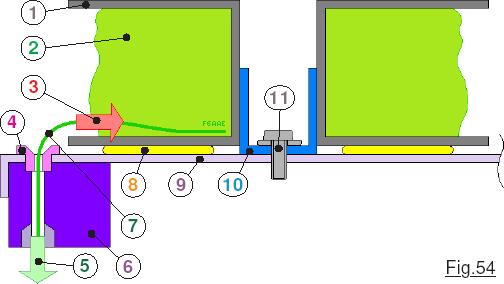

Compacte, rapide, d’une précision remarquable quand les conditions idoines sont réunies, la Micro Delta Rework est une machine très séduisante. Par ailleurs, la possibilité de l’acquérir en KIT à assembler à la maison est un plus incontestable, car ensuite on connaît bien sa machine et les problèmes techniques qui inévitablement vont survenir à son utilisation ne font plus « flipper ». Tout produit commercial présente des qualités et des faiblesses, car résultat de compromis dont la recherche d’un prix de vente attractif est le plus influant. Assurément, l’un des points les plus « sensibles » de cette machine, représenté sur le schéma de la Fig.54, me semble incontestablement résider dans son système d’alimentation en filament. Couchée à plat, la bobine 1 alourdie par sa charge utile 2, reposant sur un roulement à aiguilles 8 conduit à une simplicité mécanique incontestable, au prix toutefois de réguliers problèmes avec l’extrudeur 6. Déjà la facilité de rotation apportée par le roulement 8 est contrée par le moyeu de centrage 10 provoquant des frottements non négligeables. La grande faille réside surtout dans l’entrée d’approvisionnement de l’extrudeur 6 qui sur cette machine est perpendiculaire à la sortie naturelle du filament 7 hors de la bobine 1. L’extrudeur doit forcer considérablement en 5 pour cintrer court le filament qui lui résiste à l’horizontale en 3. Comme le filament frotte fortement sur l’entrée métallique de l’extrudeur 6, l’effet de râpe provoque des éraflures de matériau qui finissent par encrasser l’entrée de dispositif. On peut ajouter le petit

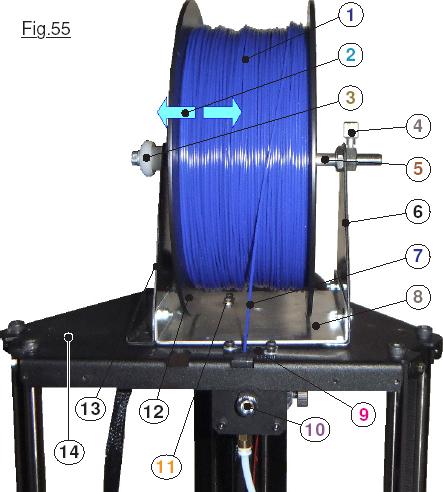

Compacte, rapide, d’une précision remarquable quand les conditions idoines sont réunies, la Micro Delta Rework est une machine très séduisante. Par ailleurs, la possibilité de l’acquérir en KIT à assembler à la maison est un plus incontestable, car ensuite on connaît bien sa machine et les problèmes techniques qui inévitablement vont survenir à son utilisation ne font plus « flipper ». Tout produit commercial présente des qualités et des faiblesses, car résultat de compromis dont la recherche d’un prix de vente attractif est le plus influant. Assurément, l’un des points les plus « sensibles » de cette machine, représenté sur le schéma de la Fig.54, me semble incontestablement résider dans son système d’alimentation en filament. Couchée à plat, la bobine 1 alourdie par sa charge utile 2, reposant sur un roulement à aiguilles 8 conduit à une simplicité mécanique incontestable, au prix toutefois de réguliers problèmes avec l’extrudeur 6. Déjà la facilité de rotation apportée par le roulement 8 est contrée par le moyeu de centrage 10 provoquant des frottements non négligeables. La grande faille réside surtout dans l’entrée d’approvisionnement de l’extrudeur 6 qui sur cette machine est perpendiculaire à la sortie naturelle du filament 7 hors de la bobine 1. L’extrudeur doit forcer considérablement en 5 pour cintrer court le filament qui lui résiste à l’horizontale en 3. Comme le filament frotte fortement sur l’entrée métallique de l’extrudeur 6, l’effet de râpe provoque des éraflures de matériau qui finissent par encrasser l’entrée de dispositif. On peut ajouter le petit  manchon 4 proposé comme amélioration sur le site du fournisseur de l’imprimante. Le filament est un peu moins usé, mais la traction sur ce dernier reste toujours aussi importante. Comme il faut solliciter très fortement en 5, il y a obligation de presser très énergiquement le mécanisme d’avance du filament avec pour inconvénient de strier ce dernier, augmentant les frottements dans le tube de guidage, et surtout un effet de limage qui cumule rapidement des copeaux de matière dans l’extrudeur. Arrive un moment où le bourrage est inévitable, et il faut tout démonter pour nettoyer. Heureusement pour nous, la parade à ce gros problème est assez élémentaire, pour peu que nous soyons un tantinet bricoleur. Il suffit d’enlever le roulement 8 et le manchon 10 et de concevoir un support de bobine dont l’axe de rotation sera horizontal, la sortie du filament étant alors verticale. On réutilise les deux vis 11 pour immobiliser le nouveau dispositif sur le plateau supérieur 9 de la machine et vogue la galère. La concrétisation Fig.55 de cette nouvelle configuration présente le nouveau dévidoir en place. Pour minimiser l’encombrement en hauteur, les flancs 12 de la bobine passent à environ 5mm de la plaque support 8. Le dispositif est architecturé sur la base 8 constituée d’une plaque en aluminium pliée en équerre sur les deux cotés. Sur ces faces latérales sont immobilisés les deux flancs 6 et 13 constitués de plaques de tôle épaisses de récupération, raison pour laquelle celle de gauche présente à l’extérieur une sorte de « porte stylo » à sa base. Ces deux flancs latéraux sont immobilisés au moyen de vis poêlier ØM4. La bobine 12 tourne autour de l’axe de rotation 5 constitué d’une tige de diamètre 8mm. À gauche elle est munie d’un bouton 3 qui en facilite les manipulations. (Tout ce matériel est de récupération ça va sans dire !) Il importe de noter que la largeur du support est telle que l’ensemble du rouleau 1 enroulé sur la carcasse 12 peut se déplacer librement latéralement comme souligné par les flèches 2. La sortie du filament en 7 est pratiquement toujours à la quasi verticale de la petite pièce de centrage 9 imprimée en PLA. Une vue de l’ensemble Image50.JPG vous est proposée dans le sous répertoire <Améliorations personnelles> de <Galerie d’images> qui présente bien visible en bleu clair le noyau de centrage de la bobine. Ces noyaux imprimés pour chaque bobine de filament disponible sont montrés sur la Fig.56 et leur fichier de réalisation est disponible dans le dossier <Fichiers D’améliorations de la Delta> fourni avec ce didacticiel. Il importe de noter sur Image50.JPG que la position de l’arbre supportant la bobine est placé à 85mm de la face avant de la micro Delta. Ainsi, que la bobine soit pleine ou presque vide, l’arrivée du filament en 7 sera toujours « bien dans l’axe » du guide 9. La traction du filament par l’arbre de sortie du moteur de l’extrudeur en 10 reste constamment facile et exige un effort dérisoire. La seule résistance à l’avancement résulte des faibles frottements dans le guide jusqu’à la tête de chauffe, et surtout de la résistance du matériau dans cette dernière qui rendu malléable par la chaleur n’en reste pas moins relativement visqueux. Remarquez au passage que le plateau 8 immobilisé par les vis d’origine 11 sur 14, la

manchon 4 proposé comme amélioration sur le site du fournisseur de l’imprimante. Le filament est un peu moins usé, mais la traction sur ce dernier reste toujours aussi importante. Comme il faut solliciter très fortement en 5, il y a obligation de presser très énergiquement le mécanisme d’avance du filament avec pour inconvénient de strier ce dernier, augmentant les frottements dans le tube de guidage, et surtout un effet de limage qui cumule rapidement des copeaux de matière dans l’extrudeur. Arrive un moment où le bourrage est inévitable, et il faut tout démonter pour nettoyer. Heureusement pour nous, la parade à ce gros problème est assez élémentaire, pour peu que nous soyons un tantinet bricoleur. Il suffit d’enlever le roulement 8 et le manchon 10 et de concevoir un support de bobine dont l’axe de rotation sera horizontal, la sortie du filament étant alors verticale. On réutilise les deux vis 11 pour immobiliser le nouveau dispositif sur le plateau supérieur 9 de la machine et vogue la galère. La concrétisation Fig.55 de cette nouvelle configuration présente le nouveau dévidoir en place. Pour minimiser l’encombrement en hauteur, les flancs 12 de la bobine passent à environ 5mm de la plaque support 8. Le dispositif est architecturé sur la base 8 constituée d’une plaque en aluminium pliée en équerre sur les deux cotés. Sur ces faces latérales sont immobilisés les deux flancs 6 et 13 constitués de plaques de tôle épaisses de récupération, raison pour laquelle celle de gauche présente à l’extérieur une sorte de « porte stylo » à sa base. Ces deux flancs latéraux sont immobilisés au moyen de vis poêlier ØM4. La bobine 12 tourne autour de l’axe de rotation 5 constitué d’une tige de diamètre 8mm. À gauche elle est munie d’un bouton 3 qui en facilite les manipulations. (Tout ce matériel est de récupération ça va sans dire !) Il importe de noter que la largeur du support est telle que l’ensemble du rouleau 1 enroulé sur la carcasse 12 peut se déplacer librement latéralement comme souligné par les flèches 2. La sortie du filament en 7 est pratiquement toujours à la quasi verticale de la petite pièce de centrage 9 imprimée en PLA. Une vue de l’ensemble Image50.JPG vous est proposée dans le sous répertoire <Améliorations personnelles> de <Galerie d’images> qui présente bien visible en bleu clair le noyau de centrage de la bobine. Ces noyaux imprimés pour chaque bobine de filament disponible sont montrés sur la Fig.56 et leur fichier de réalisation est disponible dans le dossier <Fichiers D’améliorations de la Delta> fourni avec ce didacticiel. Il importe de noter sur Image50.JPG que la position de l’arbre supportant la bobine est placé à 85mm de la face avant de la micro Delta. Ainsi, que la bobine soit pleine ou presque vide, l’arrivée du filament en 7 sera toujours « bien dans l’axe » du guide 9. La traction du filament par l’arbre de sortie du moteur de l’extrudeur en 10 reste constamment facile et exige un effort dérisoire. La seule résistance à l’avancement résulte des faibles frottements dans le guide jusqu’à la tête de chauffe, et surtout de la résistance du matériau dans cette dernière qui rendu malléable par la chaleur n’en reste pas moins relativement visqueux. Remarquez au passage que le plateau 8 immobilisé par les vis d’origine 11 sur 14, la  structure du haut de la Micro Delta Rework, n’est pas centré sur la machine, mais par rapport à l’entrée de l’extrudeur en 9. L’arbre 5 s’introduit librement à droite dans un moyeu qui permet de l’immobiliser en translation par la vis moletée 4 qui empêche tout déplacement latéral durant l’utilisation de la machine. (Voir Image51.JPG.) Pour ne pas abimer le plateau supérieur de l’imprimante, la base 8 ne porte pas directement sur 14 mais des patins en feutre d’environs 3mm d’épaisseur sont intercalés comme montré sur Image53.JPG. Un noyau de centrage est moulé avec l’imprimante pour chaque bobine de filament, évitant ainsi de nombreuses manipulations chaque fois que l’on change de couleur sur la machine. Le diamètre extérieur de cette pièce est ajusté de façon à ce que l’introduction dans une bobine soit à frottement doux, engendrant une immobilisation longitudinale efficace évitant à l’usage tout déplacement relatif. Le diamètre intérieur est prévu pour engendrer un bon centrage tout en ménageant une libre rotation de la bobine autour de l’arbre support. Naturellement, cela suppose que le diamètre de l’arbre (De récupération comme tout le reste.) fasse 8mm.

structure du haut de la Micro Delta Rework, n’est pas centré sur la machine, mais par rapport à l’entrée de l’extrudeur en 9. L’arbre 5 s’introduit librement à droite dans un moyeu qui permet de l’immobiliser en translation par la vis moletée 4 qui empêche tout déplacement latéral durant l’utilisation de la machine. (Voir Image51.JPG.) Pour ne pas abimer le plateau supérieur de l’imprimante, la base 8 ne porte pas directement sur 14 mais des patins en feutre d’environs 3mm d’épaisseur sont intercalés comme montré sur Image53.JPG. Un noyau de centrage est moulé avec l’imprimante pour chaque bobine de filament, évitant ainsi de nombreuses manipulations chaque fois que l’on change de couleur sur la machine. Le diamètre extérieur de cette pièce est ajusté de façon à ce que l’introduction dans une bobine soit à frottement doux, engendrant une immobilisation longitudinale efficace évitant à l’usage tout déplacement relatif. Le diamètre intérieur est prévu pour engendrer un bon centrage tout en ménageant une libre rotation de la bobine autour de l’arbre support. Naturellement, cela suppose que le diamètre de l’arbre (De récupération comme tout le reste.) fasse 8mm.

Extrudeur amélioré.

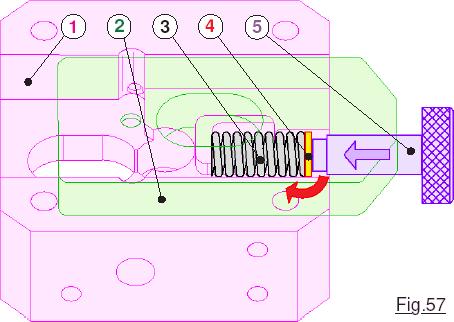

Deuxième point faible sur la Micro Delta : Son extrudeur. Sa conception, géniale de simplicité, souffre cependant d’une grosse faiblesse facile à rectifier. On peut trouver sur Internet la présentation de cette machine. L’auteur de la vidéo en fait des louanges que je crois méritées. Il souligne également que l’ajustement de la pression sur le fil de l’extrudeur est « délicate » et qu’il y est arrivé « un peu au hasard ». Si on presse trop fort on marque le fil avec tous les inconvénients déjà cités dans le chapitre précédent. Pas assez de pression, et le mécanisme patine. La pièce moulée est alors mauvaise par manque d’alimentation. Tous ces désagréments sont totalement éliminés par  l’amélioration du support de bobine. Il reste toutefois une opération très délicate à conduire en l’état de la machine : Le changement de filament. Le problème résulte d’une mauvaise conception de l’extrudeur et en particulier de son dispositif de mise en pression. Pour faire court, le coulisseau 2 se déplace en translation rectiligne dans le corps de l’extrudeur 1. La pression sur les deux molettes d’extrusion est obtenue en vissant 5 sur 2. (Flèche violette.) La vis moletée presse alors le ressort 3. Pour limiter les frottements de torsion entre 5 et 3 est intercalée la rondelle 4 de diamètre ØM3. C’est précisément le talon d’Achille du mécanisme. Déjà, à l’assemblage c’est la croix et la bannière pour arriver à la placer, car inexorablement elle tombe le long du ressort 3 comme montré par la flèche courbe rouge sur le dessin. À l’utilisation c’est pire. Pour changer de filament il faut desserrer le mécanisme. Si l’on tourne trop pour libérer la pression, PAFFFFfffff, la rondelle repasse inexorablement dessous … et il n’y a plus qu’à redémonter entièrement l’extrudeur pour la remettre en place. Par chance, le remède à cet épineux problème est enfantin. On trouve une toute petite plaque métallique, et comme représenté sur la Fig.58 on réalise un étrier qui remplace

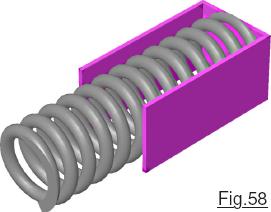

l’amélioration du support de bobine. Il reste toutefois une opération très délicate à conduire en l’état de la machine : Le changement de filament. Le problème résulte d’une mauvaise conception de l’extrudeur et en particulier de son dispositif de mise en pression. Pour faire court, le coulisseau 2 se déplace en translation rectiligne dans le corps de l’extrudeur 1. La pression sur les deux molettes d’extrusion est obtenue en vissant 5 sur 2. (Flèche violette.) La vis moletée presse alors le ressort 3. Pour limiter les frottements de torsion entre 5 et 3 est intercalée la rondelle 4 de diamètre ØM3. C’est précisément le talon d’Achille du mécanisme. Déjà, à l’assemblage c’est la croix et la bannière pour arriver à la placer, car inexorablement elle tombe le long du ressort 3 comme montré par la flèche courbe rouge sur le dessin. À l’utilisation c’est pire. Pour changer de filament il faut desserrer le mécanisme. Si l’on tourne trop pour libérer la pression, PAFFFFfffff, la rondelle repasse inexorablement dessous … et il n’y a plus qu’à redémonter entièrement l’extrudeur pour la remettre en place. Par chance, le remède à cet épineux problème est enfantin. On trouve une toute petite plaque métallique, et comme représenté sur la Fig.58 on réalise un étrier qui remplace  4 en coiffant le ressort des deux cotés. Le problème est définitivement résolu et l’on peut librement desserrer la vis moletée 5 pour changer de filament. Du reste, si vous regardez Image54.JPG vous constaterez que j’ai réalisé un trait par sillage sur la tête de 5. Ainsi, pour changer de filament je me contente d’effectuer deux tours dans le sens idoine. Puis, matériau interverti, il suffit de refaire deux tours dans le sens contraire pour retrouver l’ajustement initial qui durant des heures a fait ses preuves. Sur la Fig.58 le petit étrier qui remplace 4 semble assez gros. Il n’en est rien puisqu’il adopte globalement les dimensions du ressort. Cette pièce est taillée dans une petite languette de cuivre de faible épaisseur … de récupération comme il se doit. Ici j’ai utilisé la lamelle souple d’un relais électromagnétique de récupération, mais on peut aussi faire usage d’une lamelle de contact électrique d’une pile plate de 4,5v, ou toute plaque métallique de faible épaisseur dont le matériau accepte de se faire plier à angle droit pour former l’étrier rose.

4 en coiffant le ressort des deux cotés. Le problème est définitivement résolu et l’on peut librement desserrer la vis moletée 5 pour changer de filament. Du reste, si vous regardez Image54.JPG vous constaterez que j’ai réalisé un trait par sillage sur la tête de 5. Ainsi, pour changer de filament je me contente d’effectuer deux tours dans le sens idoine. Puis, matériau interverti, il suffit de refaire deux tours dans le sens contraire pour retrouver l’ajustement initial qui durant des heures a fait ses preuves. Sur la Fig.58 le petit étrier qui remplace 4 semble assez gros. Il n’en est rien puisqu’il adopte globalement les dimensions du ressort. Cette pièce est taillée dans une petite languette de cuivre de faible épaisseur … de récupération comme il se doit. Ici j’ai utilisé la lamelle souple d’un relais électromagnétique de récupération, mais on peut aussi faire usage d’une lamelle de contact électrique d’une pile plate de 4,5v, ou toute plaque métallique de faible épaisseur dont le matériau accepte de se faire plier à angle droit pour former l’étrier rose.

Des petites bricoles en plus.

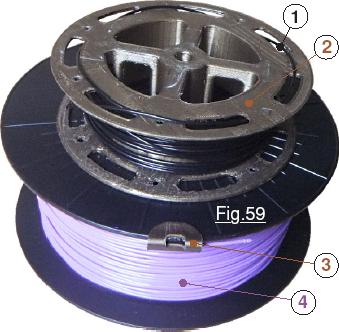

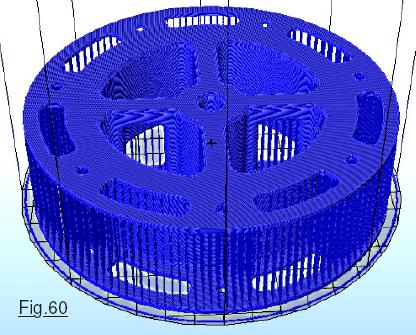

Sans qu’il s’agisse d’une amélioration proprement dite de la machine, je vous livre en promotion deux petits modèles 3D qui peuvent simplifier la vie de l’imprimeur. Parfaitement visible sur Image55.JPG, Image56.JPG et Image57.JPG, il s’agit d’une pince qui maintien le filament sur la bobine pour la ranger. Elle n’a vraiment rien d’original, et il en existe une multitude de variantes sur Internet. Néanmoins, comme elle se clipse très aisément sur les carcasses des bobines, et que le filament s’y introduit avec facilité, je vous livre ce petit exemplaire personnel. Arrive forcément un moment où une bobine devient légère, car la majorité de son filament a été transformée en merveilles qui encombrent les étagères. Conserver cette volumineuse ressource « pleine de vide » n’est pas très rationnel. Aussi, ranger le résidu de fil sur une carcasse plus adaptée a rapidement montré sa pertinence. On peut facilement constater sur la Fig.59 que la bobine 2 est nettement moins volumineuse que celles standard 4 pour les produits commerciaux. On retrouve en 3 la petite pince pour immobiliser l’extrémité du filament. Cet accessoire s’avère totalement inutile avec 2 car les trous oblongs disposés sur les flancs assurent un arrêt très efficace pour peu que l’on « tricote » deux ou trois alternances comme visible en 1. (L’extrémité libre du filament est dirigée vers l’intérieur on s’en doute un peu … comme montré sur Image61.JPG.) La Fig.60 montre que le diamètre de cette petite bobine est choisi le plus grand possible, compatible avec les restrictions dimensionnelles du

Sans qu’il s’agisse d’une amélioration proprement dite de la machine, je vous livre en promotion deux petits modèles 3D qui peuvent simplifier la vie de l’imprimeur. Parfaitement visible sur Image55.JPG, Image56.JPG et Image57.JPG, il s’agit d’une pince qui maintien le filament sur la bobine pour la ranger. Elle n’a vraiment rien d’original, et il en existe une multitude de variantes sur Internet. Néanmoins, comme elle se clipse très aisément sur les carcasses des bobines, et que le filament s’y introduit avec facilité, je vous livre ce petit exemplaire personnel. Arrive forcément un moment où une bobine devient légère, car la majorité de son filament a été transformée en merveilles qui encombrent les étagères. Conserver cette volumineuse ressource « pleine de vide » n’est pas très rationnel. Aussi, ranger le résidu de fil sur une carcasse plus adaptée a rapidement montré sa pertinence. On peut facilement constater sur la Fig.59 que la bobine 2 est nettement moins volumineuse que celles standard 4 pour les produits commerciaux. On retrouve en 3 la petite pince pour immobiliser l’extrémité du filament. Cet accessoire s’avère totalement inutile avec 2 car les trous oblongs disposés sur les flancs assurent un arrêt très efficace pour peu que l’on « tricote » deux ou trois alternances comme visible en 1. (L’extrémité libre du filament est dirigée vers l’intérieur on s’en doute un peu … comme montré sur Image61.JPG.) La Fig.60 montre que le diamètre de cette petite bobine est choisi le plus grand possible, compatible avec les restrictions dimensionnelles du  plateau. On peut aussi vérifier sur Image58.JPG que la jupe est très proche des limites imprimables. Et surtout, on constate que le nombre de parois support est considérable. Aussi, lorsque ces dernières sont enlevées, les flancs présentent une « rugosité » impossible à éliminer totalement avec une lime. Pour ne pas que le filament que l’on enroule, ou qui se déroule lors d’une impression « accroche » sur les aspérités résiduelles, les flancs ainsi que le noyau ont été recouvert d’une couche copieuse de résine. Le vernis utilisé, en réalité un composite est précisé dans le chapitre 5) Moulage des pièces et « gestion de la qualité ». Sur Image59.JPG on observe une vue globale qui met en évidence l’épaisseur généreuse de la couche de lissage. Du reste, sur Image60.JPG il est évident que par manque d’expérience, l’auteur a exagéré la quantité de matériau étalée, provoquant des coulures pas très artistiques. Pour une bobine de filament ce gaspillage de résine n’est absolument pas pénalisant. Le jour où le but sera de rendre plus belle une pièce servant à décorer le salon, il faudra se montrer bien plus méticuleux. Ce long didacticiel s’achève donc sur Image61.JPG montrant le résidu de fil qui va rejoindre le gros carton de rangement des bobines de PLA. On peut naturellement en rester là pour celles et ceux qui ne se sentent concernées que par la création matérielle. Aussi, je vous souhaite beaucoup de plaisir à expérimenter le domaine des bras manipulateurs avec le modèle ludique présenté dans ces pages. Pour les fanas de la programmation, on se retrouve avec le didacticiel dédié Aspect LOGICIEL.pdf.

plateau. On peut aussi vérifier sur Image58.JPG que la jupe est très proche des limites imprimables. Et surtout, on constate que le nombre de parois support est considérable. Aussi, lorsque ces dernières sont enlevées, les flancs présentent une « rugosité » impossible à éliminer totalement avec une lime. Pour ne pas que le filament que l’on enroule, ou qui se déroule lors d’une impression « accroche » sur les aspérités résiduelles, les flancs ainsi que le noyau ont été recouvert d’une couche copieuse de résine. Le vernis utilisé, en réalité un composite est précisé dans le chapitre 5) Moulage des pièces et « gestion de la qualité ». Sur Image59.JPG on observe une vue globale qui met en évidence l’épaisseur généreuse de la couche de lissage. Du reste, sur Image60.JPG il est évident que par manque d’expérience, l’auteur a exagéré la quantité de matériau étalée, provoquant des coulures pas très artistiques. Pour une bobine de filament ce gaspillage de résine n’est absolument pas pénalisant. Le jour où le but sera de rendre plus belle une pièce servant à décorer le salon, il faudra se montrer bien plus méticuleux. Ce long didacticiel s’achève donc sur Image61.JPG montrant le résidu de fil qui va rejoindre le gros carton de rangement des bobines de PLA. On peut naturellement en rester là pour celles et ceux qui ne se sentent concernées que par la création matérielle. Aussi, je vous souhaite beaucoup de plaisir à expérimenter le domaine des bras manipulateurs avec le modèle ludique présenté dans ces pages. Pour les fanas de la programmation, on se retrouve avec le didacticiel dédié Aspect LOGICIEL.pdf.

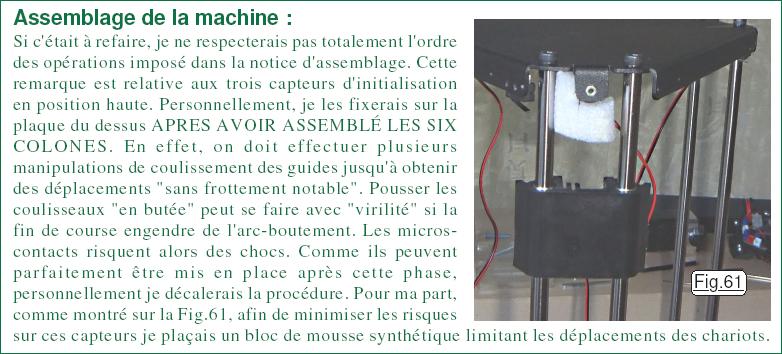

La fin est ici.