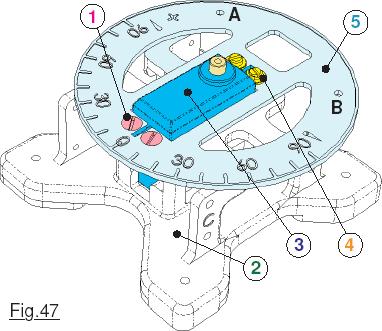

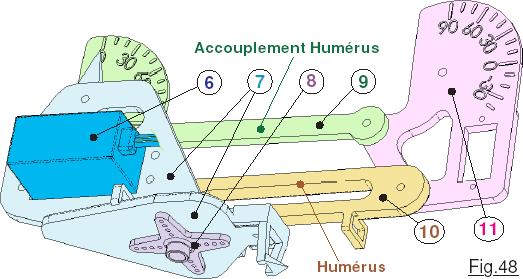

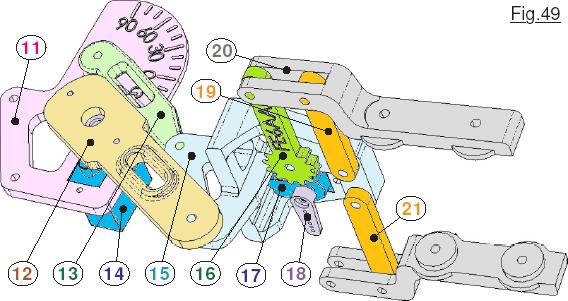

Enfin on va pouvoir assembler la mécanique, réunir toutes ces pièces moulées et fixer les servomoteurs sur l’ensemble qui va prendre de la consistance. C’est méga frustrant d’avoir tous ces beaux composants en couleur éparpillés sur l’établi, alors qu’il nous tarde d’observer la magie du système technicoscientificoludique. On se doute que la route sera progressive et l’on avancera module par module. Dans un premier temps la carte Arduino ainsi que les circuits complémentaires resteront répartis sur le bureau et réunis électriquement par des longs fils provisoires. On commence par le servomoteur de HANCHE 3 immobilisé sur le statif 2 au moyen des vis 1 et 4. Prendre garde au fait que les vis 1 coté graduations sont de type F90 alors que celle en 4 sont à têtes cylindriques fendues. Les quatre petits boulons ØM3 qui immobilisent le servomoteur 3 sur la base 2 servent également à solidariser le plateau gradué 5 qui vers l’arrière présente les deux orifices A et B servant à immobiliser la plaque supportant le circuit imprimé principal. Ensuite, on assemble à part l’ÉPAULE 7 avec son palonnier 8. Puis on réalise les trois articulations libres entre le support 11 du servomoteur du COUDE, l’accouplement 9 et l’Humérus 10. On vérifie que ces trois liaisons pivot tournent librement et « sans point dur ». On poursuit avec l’articulation entre l’accouplement 9 et le corps de l’épaule 7 et on s’assure de sa libre rotation. Lorsque toutes ces rotations mécaniques sont confirmées, on assemble le servomoteur 6 sur 7, on accouple son palonnier avec 10 et l’on peut passer aux essais de la motorisation. Cette phase va imposer d’avoir correctement orienté le palonnier par rapport à l’arbre de sortie cannelé du servomoteur 6. On sera éventuellement amené à parfaire l’ajustement des paramètres informatique pour que les commandes 0° et 90° du pilotage correspondent au mieux avec les graduations sur 9. Pour achever l’assemblage du Mécano, on commence par monter les différents éléments de la PINCE comme montré sur la Fig.49 sans la bielle motrice. On vérifie que le sous-ensemble 16, 20 et 19 soit parfaitement mobile par rapport à 15 le corps de la PINCE. On ajoute alors le servomoteur 17 et son palonnier 18. On peut alors introduire la bielle motrice non présente sur ce dessin. On procède aux essais moteur de ce module. Si

Enfin on va pouvoir assembler la mécanique, réunir toutes ces pièces moulées et fixer les servomoteurs sur l’ensemble qui va prendre de la consistance. C’est méga frustrant d’avoir tous ces beaux composants en couleur éparpillés sur l’établi, alors qu’il nous tarde d’observer la magie du système technicoscientificoludique. On se doute que la route sera progressive et l’on avancera module par module. Dans un premier temps la carte Arduino ainsi que les circuits complémentaires resteront répartis sur le bureau et réunis électriquement par des longs fils provisoires. On commence par le servomoteur de HANCHE 3 immobilisé sur le statif 2 au moyen des vis 1 et 4. Prendre garde au fait que les vis 1 coté graduations sont de type F90 alors que celle en 4 sont à têtes cylindriques fendues. Les quatre petits boulons ØM3 qui immobilisent le servomoteur 3 sur la base 2 servent également à solidariser le plateau gradué 5 qui vers l’arrière présente les deux orifices A et B servant à immobiliser la plaque supportant le circuit imprimé principal. Ensuite, on assemble à part l’ÉPAULE 7 avec son palonnier 8. Puis on réalise les trois articulations libres entre le support 11 du servomoteur du COUDE, l’accouplement 9 et l’Humérus 10. On vérifie que ces trois liaisons pivot tournent librement et « sans point dur ». On poursuit avec l’articulation entre l’accouplement 9 et le corps de l’épaule 7 et on s’assure de sa libre rotation. Lorsque toutes ces rotations mécaniques sont confirmées, on assemble le servomoteur 6 sur 7, on accouple son palonnier avec 10 et l’on peut passer aux essais de la motorisation. Cette phase va imposer d’avoir correctement orienté le palonnier par rapport à l’arbre de sortie cannelé du servomoteur 6. On sera éventuellement amené à parfaire l’ajustement des paramètres informatique pour que les commandes 0° et 90° du pilotage correspondent au mieux avec les graduations sur 9. Pour achever l’assemblage du Mécano, on commence par monter les différents éléments de la PINCE comme montré sur la Fig.49 sans la bielle motrice. On vérifie que le sous-ensemble 16, 20 et 19 soit parfaitement mobile par rapport à 15 le corps de la PINCE. On ajoute alors le servomoteur 17 et son palonnier 18. On peut alors introduire la bielle motrice non présente sur ce dessin. On procède aux essais moteur de ce module. Si  nécessaire on réinsère avec la bonne orientation le palonnier 18 sur l’arbre de sortie strié de 17 et l’on affine s’il le faut les paramètres logiciel pour que PINCE ouverte les bielles soient perpendiculaires au plan moyen de la PINCE. Il ne reste plus qu’à assembler le servomoteur 14 du COUDE sur 11. Puis, après mise en place du Radius 12 et de l’Accouplement radius 13 on procède à la validation comme pour les autres mobilités. Quand le total est pleinement opérationnel, on implante la HANCHE par son palonnier 8 sur le servomoteur 3 et l’on termine les essais en calibrant la rotation de la HANCHE.

nécessaire on réinsère avec la bonne orientation le palonnier 18 sur l’arbre de sortie strié de 17 et l’on affine s’il le faut les paramètres logiciel pour que PINCE ouverte les bielles soient perpendiculaires au plan moyen de la PINCE. Il ne reste plus qu’à assembler le servomoteur 14 du COUDE sur 11. Puis, après mise en place du Radius 12 et de l’Accouplement radius 13 on procède à la validation comme pour les autres mobilités. Quand le total est pleinement opérationnel, on implante la HANCHE par son palonnier 8 sur le servomoteur 3 et l’on termine les essais en calibrant la rotation de la HANCHE.

Rêvons un peu.

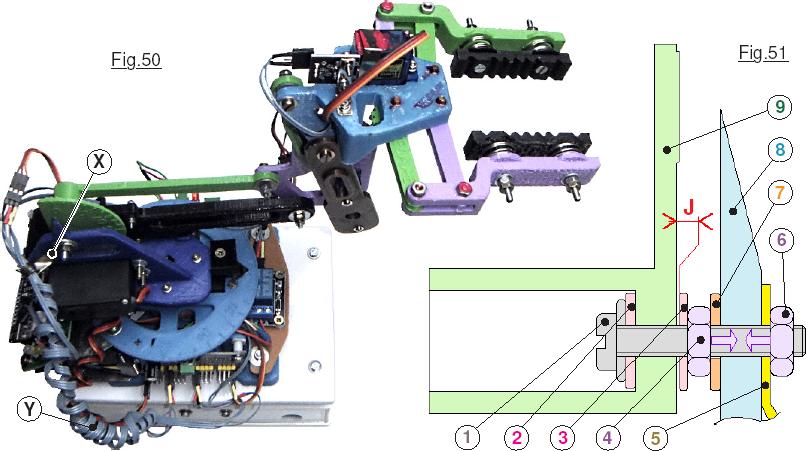

Prémonitoire ce rêve de la Fig.50 avec le petit bras manipulateur entièrement terminé, alors que pour le moment tous les circuits imprimés encombrent le bureau. Cette image fugitive qui va s’évaporer dès que nous allons nous réveiller montre que la mécanique s’est faite belle. Les bigoudis ont été sortis du placard pour coiffer tous ces fils qui semblent vouloir s’agripper comme le lierre sur le tronc d’un vieux chaîne. Compte tenu du nombre de fils électriques qu’il faut tortiller le long des membres de ce bras manipulateur mécanique, si l’on ne veut pas que la  « tignasse » se fasse des nœuds avec les diverses biellettes, il faut s’y prendre avec méthode, et tout particulièrement pour la mobilité de la HANCHE qui sur 180° de rotation nous attend au tournant. Pour simplifier la tâche, on utilise au maximum des nappes de fil en évitant autant que possible les fils élémentaires qui une fois torsadés pour former des torons restent plus « vulnérables » que des nappes de liens soudés entre eux sur toute la longueur, comme c’est le cas pour les liaisons des servomoteurs par exemple. Outre le « boudinage » de plusieurs limandes comme c’est le cas en Y de la Fig.50 par exemple, des « passes-fils » sont prévus sur l’Humérus, et sur le corps de l’ÉPAULE. Pour soutenir le « paquet » de fils Y à la bonne hauteur favorisant des rotations sans problème, en X une petite patte support métallique a été bricolée et immobilisée sur l’ÉPAULE. Elle n’est pas très visible sur la Fig.50 contrairement à ce que l’on peut observer sur Image39.JPG saisie en gros plan. Noter au passage que malgré le fait que la résistance de limitation de courant de la LED rouge du bouton d’arrêt d’Urgence fasse 1kΩ, à l’usage elle se montre encore trop lumineuse, raison pour laquelle un petit morceau de papier cintré en masque l’encapsulage. Quand on observe Image39.JPG, on pourrait penser que l’écrou qui immobilise la petite pièce support des fils bloque l’articulation. Naturellement il n’en est rien. Considérons la Fig.51 sur laquelle le jeu de fonctionnement axial J est exagéré pour mieux le situer. La vis 1 associée à une rondelle plate standard elle même en appui sur une rondelle plate large 2 sert de butée gauche à l’articulation de l’Humérus 9. La butée droite est constituée de la rondelle plate 3 qui s’appui sur l’écrou 4. Quand on assemble cette liaison pivot, on visse l’écrou 4 sur 1 en laissant le jeu J minimal, et suffisant pour obtenir une rotation douce et « sans frottement ». Puis on enfile le total sur le corps de l’ÉPAULE 8 en intercalant la rondelle plate large 7. On met en place la patte support de câblage 5 et l’on serre l’écrou 6 en maintenant 4 immobile. La vis 1 qui sert d’axe d’articulation est ainsi en encastrement rigide avec l’ÉPAULE 8 tout en laissant un faible jeu de fonctionnement axial à l’Humérus 9. On retrouve un tel agencement mécanique sur la plupart des pivots de ce mécanisme, vous pouvez vous en inspirer à profusion.

« tignasse » se fasse des nœuds avec les diverses biellettes, il faut s’y prendre avec méthode, et tout particulièrement pour la mobilité de la HANCHE qui sur 180° de rotation nous attend au tournant. Pour simplifier la tâche, on utilise au maximum des nappes de fil en évitant autant que possible les fils élémentaires qui une fois torsadés pour former des torons restent plus « vulnérables » que des nappes de liens soudés entre eux sur toute la longueur, comme c’est le cas pour les liaisons des servomoteurs par exemple. Outre le « boudinage » de plusieurs limandes comme c’est le cas en Y de la Fig.50 par exemple, des « passes-fils » sont prévus sur l’Humérus, et sur le corps de l’ÉPAULE. Pour soutenir le « paquet » de fils Y à la bonne hauteur favorisant des rotations sans problème, en X une petite patte support métallique a été bricolée et immobilisée sur l’ÉPAULE. Elle n’est pas très visible sur la Fig.50 contrairement à ce que l’on peut observer sur Image39.JPG saisie en gros plan. Noter au passage que malgré le fait que la résistance de limitation de courant de la LED rouge du bouton d’arrêt d’Urgence fasse 1kΩ, à l’usage elle se montre encore trop lumineuse, raison pour laquelle un petit morceau de papier cintré en masque l’encapsulage. Quand on observe Image39.JPG, on pourrait penser que l’écrou qui immobilise la petite pièce support des fils bloque l’articulation. Naturellement il n’en est rien. Considérons la Fig.51 sur laquelle le jeu de fonctionnement axial J est exagéré pour mieux le situer. La vis 1 associée à une rondelle plate standard elle même en appui sur une rondelle plate large 2 sert de butée gauche à l’articulation de l’Humérus 9. La butée droite est constituée de la rondelle plate 3 qui s’appui sur l’écrou 4. Quand on assemble cette liaison pivot, on visse l’écrou 4 sur 1 en laissant le jeu J minimal, et suffisant pour obtenir une rotation douce et « sans frottement ». Puis on enfile le total sur le corps de l’ÉPAULE 8 en intercalant la rondelle plate large 7. On met en place la patte support de câblage 5 et l’on serre l’écrou 6 en maintenant 4 immobile. La vis 1 qui sert d’axe d’articulation est ainsi en encastrement rigide avec l’ÉPAULE 8 tout en laissant un faible jeu de fonctionnement axial à l’Humérus 9. On retrouve un tel agencement mécanique sur la plupart des pivots de ce mécanisme, vous pouvez vous en inspirer à profusion.

Intégration du circuit imprimé principal sur le statif.

Situé à l’opposé des graduations du disque 5 sur la Fig.47 on doit ajouter une plaque support S1 pliée à environ 45° pour supporter la petite carte électronique. (Voir Image40.JPG.) Cette plaque est volontairement peu large et le supporte que la zone la plus haute du circuit imprimé principal. La partie inférieur droite est supportée par l’équerre S3, sachant que sa forme est ajustée pour s’immobiliser sur la semelle du statif par la vis qui bloque ce dernier sur le dessus de l’alimentation de puissance. Non seulement S1 et S3 doivent former un plan commun, mais aussi comme autre contrainte une position précise des trois trous surchargés en rouge sur Image41.JPG. Ces trois trous correspondent à ceux qui sont situés dans les trois angles du circuit imprimé principal pour en assurer l’immobilisation avec interposition d’entretoises isolantes en nylon. La plaque S1 étant en « porte à faux » manque de rigidité à gauche. Aussi, un troisième petit support S2 est ajouté à gauche. Image41.JPG met en évidence une petite difficulté de réalisation. Quand on assemble cette équerre sur la semelle du statif, il faut pouvoir la centrer sur la vis de liaison ce qui impose sa position longitudinale symbolisée par la flèche double bleue. Du coup, compte tenu des divers angles de pliage et de leur position, on se retrouve avec un petit écart de 1mm environ entre S1 et S2. On complète par conséquent l’assemblage en intercalant une rondelle métallique d’épaisseur idoine entre les deux supports. Sur Image42.JPG prise au cours du développement le multiplexeur est en place. On devine que l’écran OLED incliné à 45° est dans une orientation particulièrement favorable à son observation. Bien que supporté sur seulement trois cotés, à l’usage le circuit principal se montre largement assez rigide à l’arrière du bras manipulateur coté pilotage.

Intégration des trois modules gérant la puissance.

Conçus simultanément, le statif semelle et le circuit du condensateur réservoir de 470µF sont en osmose, l’un et l’autre adoptant des dimensions similaires et des entraxes pour les trous de fixation identiques. Ces particularités sont sur la paroi verticale latérale gauche repérée par la lettre « C » sur le statif. L’Image43.JPG montre le circuit imprimé du condensateur de 470µF ainsi que le module du disjoncteur de puissance. On devine en bas à droite la présence du disjoncteur thermique. Le circuit MULTIPLEXEUR qui se trouve à l’opposé du condensateur de 470µF sur la paroi verticale repérée par la lettre « M » sur le statif, est bien visible sur Image44.JPG qui présente l’enchevêtrement de toutes ces liaisons électriques. En particulier on peut vérifier que sur les seize sorties PWM du module PCA9685 seules quatre sont utilisées. On remarque également que ces sorties sont disposées écartées les unes des autres ce qui facilite grandement les opérations de maintenance. Enfin, sur ces deux dernières images, il importe d’observer la section notable des fils électriques véhiculant des courants importants. Toutes ces liaisons électriques cheminent à l’intérieur du statif en passant par les diverses lumières disposées partout où c’était possible sur le corps principal du bras manipulateur.

Intégration du disjoncteur thermique.

Ajouté tardivement quand les quatre autres circuits imprimés avaient trouvé leur place et étaient assemblées sur la petite machine, le petit module tardif devait se contenter du peu de place qui restait disponible à la périphérie du statif. De dimensions modestes, il a été réalisé à partir d’une petite plaque à pastille extraite d’un lot « sécable ». Ce circuit imprimé prépercé est entièrement et uniquement supporté par l’équerre S2 dont la largeur a été étudiée dans ce but. Il est en « porte à faux », ce qui n’est pas du tout pénalisant vu son poids plume. Sur Image45.JPG on situe le petit module sous le circuit imprimé principal avec l’arrivée des fils de section notable arrivant du disjoncteur de puissance et allant au servomoteur de HANCHE alors que sur la macrophotographie d’Image46.JPG le boulon et l’entretoise en X semblent vraiment très gros. Pourtant ils ne font que ØM3. Les trois petits boulons repérés en bleu clair sont au diamètre nominal ØM2. Sur la photographie Image47.JPG le circuit imprimé principal est vu en bout coté prise mini-USB. On voit bien que le support S3 est immobilisé sur la semelle du statif par l’écrou et la vis f M3 qui assurent la liaison du bras manipulateur avec l’alimentation de puissance. Une rondelle plate large assure une bonne répartition de la pression de serrage. On peut aussi observer l’alignement de la plaque support S1 avec la partie haute de S3. Entre le support S3 et le statif on remarque que la zone constitue un tunnel de passage pour les torons de fils électriques.

La suite est ici.