Maintenant que le logiciel a « démontré » un fonctionnement attendu, avec des branchements volants sur les divers circuits imprimés, associé à des plaques à essais interconnectées on va enfin pouvoir se faire plaisir et concrétiser une petite merveille qui tiendra dans la main. Il n’est pas question ici de reprendre en détail toutes les techniques auxquelles je fais appel pour façonner et assembler un petit boitier et évoquées dans les pages 12 à 15 du document PDF. Riche de ces informations, nous pouvons sereinement aborder en détails les spécificités de notre petite station scientifique, avec ,comme pour mes autres chapitres, un grand nombre de photographies illustrant l’avancement des travaux.

Mise en garde : Estimer la faisabilité.

Disposer d’une carte électronique si petite et l’associer à un afficheur miniature incite fortement à vouloir créer un objet très petit. Avant de vous engager à faire aussi réduit, vérifiez bien la faisabilité de l’entreprise par rapport à vos méthodes habituelles de « fabrication ». Au risque de rabâcher, surtout n’abusez pas de la miniaturisation à outrance. Ne présumez-pas de vos aptitudes d’horlogers. Le plus important, c’est d’arriver à finaliser votre petite station électronique sans exaspérations ni énervements. Il s’agit d’un loisir de détente, il faut se faire plaisir et « ne pas viser trop haut ». Dans ce qui suit, je vais vous présenter au mieux les petits détails du prototype qui, fortement inspiré de mes autres « productions », n’a révélé aucune mauvaise surprise durant sa réalisation matérielle et l’intégration des divers composants. Notez que tous les croquis, les images, les macrophotographies et les dessins des circuits imprimés sont trompeurs. Ils donnent des fausses impressions de grandeur. Les divers éléments sont petits, presque minuscules pour certains. Dans le boitier que je vous propose, les espaces sont calculés au plus juste. La conception adoptée est saine et ne rend aucune manipulation scabreuse. Par contre, un minimum de méthode s’impose. C’est parti, concrétisons :

Les dessins réalisés à l’échelle 1.

Consacrer un temps significatif à étudier dans le moindre détail la conception du coffret permet de gagner un temps fou. Passer plusieurs heures à tracer des vues dans toutes les directions, en coupe et surtout à l’échelle unitaire me semble la seule façon d’aboutir à une solution crédible. C’est une phase INCONTOURNABLE si l’on veut éviter de sérieuses déconvenues. Mince, impossible de mettre en place cette vis. Mince alors, impossible d’introduire le module truc … trop tard. Il faut tout refaire. C’est la mouise, on s’énerve, et ce qui devait constituer un loisir agréable tourne en galère.

enser à tout n’est pas immédiat. L’expérience aide considérablement. Pour ma part, ayant pratiqué le dessin industriel une grande partie de ma vie professionnelle, j’ai la chance de « penser volume ». Il m’est alors possible de concevoir des coffrets très compacts, bien remplis, tout en ayant une facilité raisonnable d’assembler ou de déposer les différents éléments. Je vous propose, avant d’aller à l’atelier pour couper, limer, percer et siffloter de bonheur, de voir ensemble la conception du coffret. Les dessins que je vous propose sont tracés à l’échelle unitaire et seront précieux pour passer aux actes.

STOP ! Interdit de tourner la page tant que vous n’aurez pas lu les pages 1 à 3 du fichier ![]() et imprimé les deux pages 4 et 5. Ces deux dernières pages seront indispensables à l’atelier pour tracer, mesurer, usiner les différents éléments. Les dessins ont été affinés sur le document pour que la taille soit réellement à l’échelle unitaire. Toutefois, on n’est jamais à l’abri d’une légère altération dimensionnelle résultant de l’imprimante. Aussi sur la feuille se trouve une échelle graduée à éventuellement découper pour mesurer à loisir sur le dessin imprimé sans se soucier du facteur d’échelle.

et imprimé les deux pages 4 et 5. Ces deux dernières pages seront indispensables à l’atelier pour tracer, mesurer, usiner les différents éléments. Les dessins ont été affinés sur le document pour que la taille soit réellement à l’échelle unitaire. Toutefois, on n’est jamais à l’abri d’une légère altération dimensionnelle résultant de l’imprimante. Aussi sur la feuille se trouve une échelle graduée à éventuellement découper pour mesurer à loisir sur le dessin imprimé sans se soucier du facteur d’échelle.

Les pièces détachées du coffret.

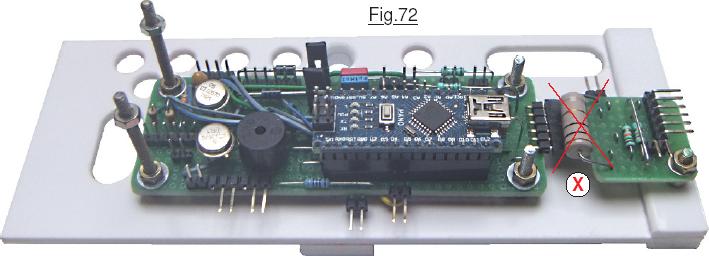

Soudées les uns au autres les divers éléments constituent le boitier. Ils sont pourvus d’un grand nombre de trous et d’orifices aux formes diverses qu’il faut positionner avec précision. Aussi, il est infiniment plus commode de tracer les contours avec exactitude et usiner ces éléments quand ils sont indépendants, c’est à dire avant l’assemblage. Par exemple sur la pièce entièrement achevée de la Fig.72, le groupe principal est en place. On distingue en dessous la traverse taraudée qui porte les deux vis F90 collées par du vernis à ongles assurant la liaison mécanique du module horloge calendrier. (Quand cette plaque a été réalisée, en X la résistance de 10Ω est toujours en place car celle de puissance n’était toujours pas disponible.)

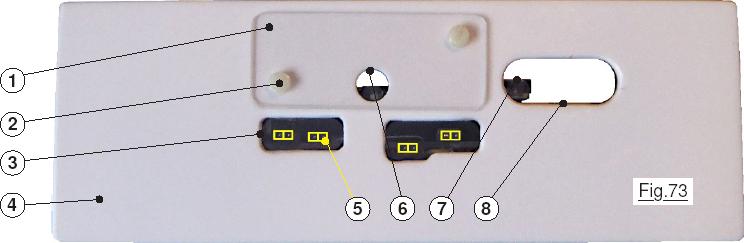

Est ensuite, sur toutes les faces latérales, tracé l’emplacement exact en hauteur de la cloison interne horizontale. Puis, sur l’un des éléments, utilisant le dessin on repère les contours de la (Ou des) lumière. Pour la positionner avec précision, on place bien aligné sur les repères de hauteur la cloison interne avec ses circuits imprimés. On pointe des jalons caractéristiques des lumières à réaliser. Avec les dessins on trace alors les contours et on usine. Pour terminer avec précision on présente la pièce contre la cloison interne et éventuellement on affine le contour de l’ouverture. Par exemple la Fig.73 montre la face avant 4, celle qui sera vers nous lorsqu’elle est placée bien en position sur la cloison horizontale interne. On peut vérifier alors que les vis nylon 2 qui immobilisent « la vitre » 1 ont assez de jeu avec le circuit imprimé principal. Vous constaterez que les lumières 3 pour les « straps » à languette 5 sont parfaitement centrées. Sur l’image les « straps » ne sont pas en place, et comme les picots des connecteurs HE14 ne sont pas très visibles, la photographie a été surchargée en jaune. En 6 on observe un trou qui sera caché par l’étiquette. Ce n’est pas une erreur. Cet orifice est prévu pour laisser traverser un tournevis très fin qui aidera à déposer la petite carte Arduino si le besoin s’en fait sentir.

Intercaler la pointe de cet outil facilite l’extraction. La grande lumière 8 nous permet de bien voir la mini prise USB 7 de la carte NANO, indispensable pour insérer la fiche proprement quand on désire alimenter l’appareil avec un bloc secteur USB, ou reprogrammer l’ATmega328 sans avoir à ouvrir le coffret. Comme on peut le constater sur la

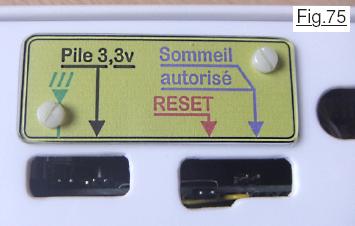

Intercaler la pointe de cet outil facilite l’extraction. La grande lumière 8 nous permet de bien voir la mini prise USB 7 de la carte NANO, indispensable pour insérer la fiche proprement quand on désire alimenter l’appareil avec un bloc secteur USB, ou reprogrammer l’ATmega328 sans avoir à ouvrir le coffret. Comme on peut le constater sur la  Fig.74 il ne sera pas nécessaire de raccourcir les vis nylon 2, il y a largement assez de place entre leur extrémité et la carte Arduino NANO. Si on a soigné les pointages, les tracés et les usinages, les orifices doivent se trouver parfaitement centrés quand on place la cloison centrale à la bonne hauteur. On peut facilement vérifier sur la Fig.75 que l’orifice qui facilite l’extraction d’Arduino est totalement invisible. Sur la version définitive du coffret j’ai utilisé l’étiquette bleue pastel bien plus belle que celle de cette photographie.

Fig.74 il ne sera pas nécessaire de raccourcir les vis nylon 2, il y a largement assez de place entre leur extrémité et la carte Arduino NANO. Si on a soigné les pointages, les tracés et les usinages, les orifices doivent se trouver parfaitement centrés quand on place la cloison centrale à la bonne hauteur. On peut facilement vérifier sur la Fig.75 que l’orifice qui facilite l’extraction d’Arduino est totalement invisible. Sur la version définitive du coffret j’ai utilisé l’étiquette bleue pastel bien plus belle que celle de cette photographie.

Assemblage du corps du boitier.

Lorsque tous les éléments principaux du corps du coffret sont disponible, on peut passer à leur « soudure » en utilisant le diluant cellulosique. Personnellement je prépare l’opération avec beaucoup d’attention et dispose les éléments de façon à ne pas risquer de les intervertir. On ne se trompera pas de sens puisqu’il faut respecter les correspondances des repérages A, B, C et D. Une petite équerre est indispensable pour affiner les positions relatives. On colle les cinq éléments entre eux, puis, avant que les « soudures » ne se  solidifient on vérifie les équerrages et l’on corrige la géométrie. Durant une heure environ on peut si c’est indispensable séparer les soudures sans excorier les éléments. Aussi, avant la fin de ce délai, quand l’ensemble est collé et semble parfait, on efface tous les tracés de repérage avec de l’alcool ménager, on fonce au bureau et on introduit rapidement tous les modules pour s’assurer « qu’il n’y a pas de couf ». Ouf, on a bien mérité un soda, le projet est sur des rails. On redémonte tout ce qui a été intégré pour la validation, et l’on prépare les petits éléments tels que les renforts d’angle, les traverses des écrous prisonniers, la cloison transversale de séparation des accumulateurs. Puis un à un on ajoute par soudure ces pièces au corps du coffret. Par exemple sur la Fig.76 on voit parfaitement les renforts latéraux 3 sur lesquels repose la traverse 1 qui inclus les écrous prisonniers. En 2 la lumière qui permet de brancher le panneau solaire est élargie pour ménager un jeu large au connecteur. En 6 se trouve le renfort horizontal dans lequel est taraudé le trou de la vis collés V.

solidifient on vérifie les équerrages et l’on corrige la géométrie. Durant une heure environ on peut si c’est indispensable séparer les soudures sans excorier les éléments. Aussi, avant la fin de ce délai, quand l’ensemble est collé et semble parfait, on efface tous les tracés de repérage avec de l’alcool ménager, on fonce au bureau et on introduit rapidement tous les modules pour s’assurer « qu’il n’y a pas de couf ». Ouf, on a bien mérité un soda, le projet est sur des rails. On redémonte tout ce qui a été intégré pour la validation, et l’on prépare les petits éléments tels que les renforts d’angle, les traverses des écrous prisonniers, la cloison transversale de séparation des accumulateurs. Puis un à un on ajoute par soudure ces pièces au corps du coffret. Par exemple sur la Fig.76 on voit parfaitement les renforts latéraux 3 sur lesquels repose la traverse 1 qui inclus les écrous prisonniers. En 2 la lumière qui permet de brancher le panneau solaire est élargie pour ménager un jeu large au connecteur. En 6 se trouve le renfort horizontal dans lequel est taraudé le trou de la vis collés V.  En 7 on peut observer une ribambelle d’éléments collés à plat les uns sur les autres pour réaliser la traverse qui sur le dessous permet l’immobilisation de la semelle par les vis un peu longues qui simultanément solidarise les pieds en caoutchouc. Du reste on voit bien en 5 le trou taraudé qui traverse l’empilage, la cloison intermédiaire 8 et le renfort 6.

En 7 on peut observer une ribambelle d’éléments collés à plat les uns sur les autres pour réaliser la traverse qui sur le dessous permet l’immobilisation de la semelle par les vis un peu longues qui simultanément solidarise les pieds en caoutchouc. Du reste on voit bien en 5 le trou taraudé qui traverse l’empilage, la cloison intermédiaire 8 et le renfort 6.

ATTENTION : Si vous adoptez exactement les dimensions du prototype, le clavier est très proche de la traverse homologue à 1. Aussi, et surtout avant de souder cet élément sur le corps, pratiquez avec des limes le dégagement X montré sur la Fig.77 prise en gros plan.

Prenez garde au positionnement des trous sur le flanc latéral gauche. Comme vous pouvez le

vérifier sur Image60.JPG la LED de droite est décalée latéralement de la vis d’immobilisation du circuit imprimé des LEDs vertes. Un rapide coup d’œil sur Image61.JPG devrait vous  convaincre que le coffret est calculé au plus juste, à mon avis faire plus petit risque de conduire à des impasses. Par ailleurs, sur Image62.JPG on constate qu’effectivement en E la distance entre l’écrou et le HE14 voisin à deux broches sont très proche. C’est la raison pour laquelle on ne peut mettre en place n’écrou que si la fiche HE14 n’est pas insérée sur le connecteur. (D’où l’ordre des opérations sur la fiche d’assemblage / désassemblage.) Du reste, cette proximité est parfaitement observable sur Image63.JPG qui montre en macrophotographie l’ouverture qui permet de mettre en place la rondelle et l’écrou qui immobilisent de façon rigide le petit circuit imprimé complémentaire. On distingue sous ce dernier l’entretoise métallique de 3mm.

convaincre que le coffret est calculé au plus juste, à mon avis faire plus petit risque de conduire à des impasses. Par ailleurs, sur Image62.JPG on constate qu’effectivement en E la distance entre l’écrou et le HE14 voisin à deux broches sont très proche. C’est la raison pour laquelle on ne peut mettre en place n’écrou que si la fiche HE14 n’est pas insérée sur le connecteur. (D’où l’ordre des opérations sur la fiche d’assemblage / désassemblage.) Du reste, cette proximité est parfaitement observable sur Image63.JPG qui montre en macrophotographie l’ouverture qui permet de mettre en place la rondelle et l’écrou qui immobilisent de façon rigide le petit circuit imprimé complémentaire. On distingue sous ce dernier l’entretoise métallique de 3mm.

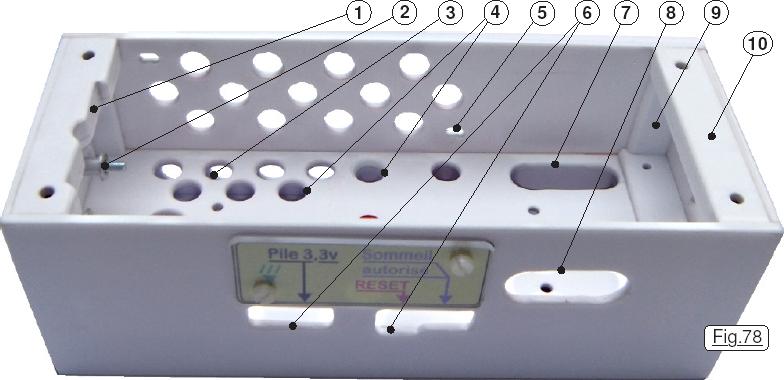

Sur la Fig.78 le corps du coffret est entièrement achevé avec en 1 le dégagement sur la traverse qui inclus les écrous prisonniers. En 2 est en place l’entretoise à collerette sur laquelle sera immobilisé le circuit imprimé des LEDs vertes. En 3 sont repérables les trous de ventilation situés en bas de la face arrière. Ils sont vus à travers ceux en 4 de la cloison interne horizontale. Notez que les deux trous 5 de passage pour les vis qui immobilisent le circuit des résistances de puissance sont allongés pour pouvoir écarter latéralement le module. (Les deux trous initiaux circulaires étaient trop à gauche.) En 6 on retrouve les deux ouvertures pour les « straps » à languette et en 8 la lumière pour voir la prise USB de la carte Arduino NANO. En 7 se trouve l’orifice sur la cloison intermédiaire pour laisser passer les lignes qui vont aux accumulateurs. On distingue en 9 l’un des renforts latéraux, et en 10 la traverses aux écrous prisonniers sur laquelle s’immobilise le couvercle. Les photographies commentées sur Image64.JPG, Image65.JPG et Image66.JPG montrent différentes vues du corps du coffret entièrement achevé. Enfin, Image67.JPG regroupes deux vues « plongeantes » également commentées. Quand le corps du boitier est entièrement achevé, on réalise la semelle et le

dessus qui sont composées d’une simple plaque plate, sur laquelle il faut avec précision percer les trous de passage des vis de liaison. Il suffit de prendre un morceau de carton rigide aux dimensions précises de ces éléments, d’y pratiquer par « poinçonnage » un repérage des positions que l’on reporte sur les pièces à percer. Le positionnement précis de la lucarne de l’afficheur sera pointé de façon similaire. Coffret terminé nous en arrivons au plus valorisant : L’intégration des modules.

dessus qui sont composées d’une simple plaque plate, sur laquelle il faut avec précision percer les trous de passage des vis de liaison. Il suffit de prendre un morceau de carton rigide aux dimensions précises de ces éléments, d’y pratiquer par « poinçonnage » un repérage des positions que l’on reporte sur les pièces à percer. Le positionnement précis de la lucarne de l’afficheur sera pointé de façon similaire. Coffret terminé nous en arrivons au plus valorisant : L’intégration des modules.

La suite est ici