Étant donné que le programme teste la présence des divers inverseurs et autres « strap » à languette, il me semble impératif de terminer entièrement le circuit imprimé principal, et d’y ajouter tout ce qui n’était pas encore présent sur les photographies prises au début du développement. Ensuite seulement il sera raisonnable de passer à la suite. Ne cherchez-pas trop rapidement à alimenter la carte et brancher l’afficheur OLED, car le programme explore en permanence le clavier, et si ce dernier n’est pas branché, le comportement ne sera pas normal. Par ailleurs, les protocoles de mise en service et de validation sont rigoureux, car la combinatoire des configurations possibles est assez complexe. C’est la raison pour laquelle, quand il sera possible de brancher tous les périphériques, vous ouvrirez avec fébrilité et précipitation le livret PROTOCOLES de VALIDATION matérielle et de vérifications logicielles.

Le petit circuit imprimé du clavier à deux touches.

Prévu pour être immobilisé dans l’espace par les boulons qui assurent également la liaison entre le coffret et le circuit imprimé principal, les trous de passage des vis doivent présenter un écartement identique sur les deux éléments. Globalement il n’y a pas de particularité vraiment spécifique mis à part la préparation de la LED tricolore et la façon de souder sur le dessous le connecteur HE14 coudé. À l’achat, les broches de la LED sont parallèles et proches les unes des autres. Comme en hauteur elle ne doit

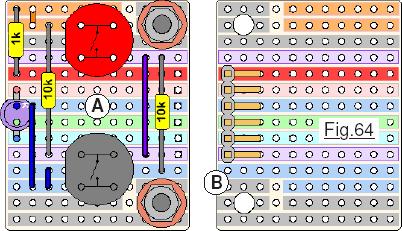

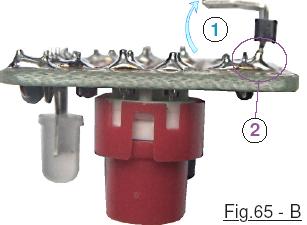

Prévu pour être immobilisé dans l’espace par les boulons qui assurent également la liaison entre le coffret et le circuit imprimé principal, les trous de passage des vis doivent présenter un écartement identique sur les deux éléments. Globalement il n’y a pas de particularité vraiment spécifique mis à part la préparation de la LED tricolore et la façon de souder sur le dessous le connecteur HE14 coudé. À l’achat, les broches de la LED sont parallèles et proches les unes des autres. Comme en hauteur elle ne doit  pas dépasser de la plaque cuivrée au maximum de 14mm, il faut écarter les broches latérales comme on peut le voir sur Image46.JPG et sur Image47.JPG puis on peut alors commencer l’assemblage en commençant par les ponts de câblage, puis les résistances, puis la LED tricolore SANS SE TROMPER DE SENS. Enfin on termine coté composants par les deux boutons poussoir. Eux aussi, il est possible de mal les orienter, donc il importe impérativement de respecter le positionnement montré sur la Fig.64 en A qui précise la façon dont en interne le poussoir effectue la coupure électrique. Pour terminer ce petit module indispensable, il reste à souder sur le dessous de la plaque coté piste cuivrée le connecteur HE14 à six broches. La vue de dessous coté pistes cuivrées montre Fig.64 en B qu’il est centré sur les trous de passage, mais sans les traverser. Pour faciliter l’insertion du connecteur femelle il est légèrement incliné « vers le haut » comme symbolisé par la flèche bleue en 1. Comme mécaniquement il ne traverse pas la plaque percée, seules les soudures le maintiennent en position.

pas dépasser de la plaque cuivrée au maximum de 14mm, il faut écarter les broches latérales comme on peut le voir sur Image46.JPG et sur Image47.JPG puis on peut alors commencer l’assemblage en commençant par les ponts de câblage, puis les résistances, puis la LED tricolore SANS SE TROMPER DE SENS. Enfin on termine coté composants par les deux boutons poussoir. Eux aussi, il est possible de mal les orienter, donc il importe impérativement de respecter le positionnement montré sur la Fig.64 en A qui précise la façon dont en interne le poussoir effectue la coupure électrique. Pour terminer ce petit module indispensable, il reste à souder sur le dessous de la plaque coté piste cuivrée le connecteur HE14 à six broches. La vue de dessous coté pistes cuivrées montre Fig.64 en B qu’il est centré sur les trous de passage, mais sans les traverser. Pour faciliter l’insertion du connecteur femelle il est légèrement incliné « vers le haut » comme symbolisé par la flèche bleue en 1. Comme mécaniquement il ne traverse pas la plaque percée, seules les soudures le maintiennent en position.  Pour assurer la stabilité et la solidité de cette liaison il importe comme visible en 2 d’effectuer des soudures qui englobent parfaitement les broches tout le tour de ces dernières. On peut voir en gros plan ces soudures sur Image48.JPG. Sur la Fig.65 le tout petit clavier est achevé. Il serait possible éventuellement de commencer à tester la carte électronique principale, mais avant, autant en finir avec les modules de complément.

Pour assurer la stabilité et la solidité de cette liaison il importe comme visible en 2 d’effectuer des soudures qui englobent parfaitement les broches tout le tour de ces dernières. On peut voir en gros plan ces soudures sur Image48.JPG. Sur la Fig.65 le tout petit clavier est achevé. Il serait possible éventuellement de commencer à tester la carte électronique principale, mais avant, autant en finir avec les modules de complément.

Les témoins d’activité de T1 et de T2.

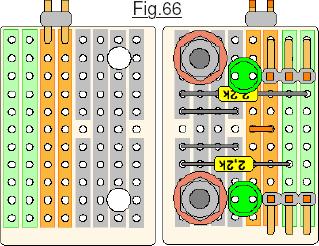

Analysant le schéma Fig.49 du tutoriel, nous avons vu que les résistance de charge sont « doublées » par des témoins optiques à base de LED vertes qui témoignent de l’état de conduction ou d’isolation des transistors de commutation T1 et T2. Deux raisons on conduit à l’adoption d’un petit circuit imprimé indépendant. D’une part cette solution facilite l’étude du coffret qui sera très compact, d’autres part cette idée est survenue alors que le  circuit imprimé principal et celui du clavier étaient déjà terminés et opérationnels. Du coup les essais en situation réelle ont montré que visualiser la « puissance consommée » sur les cellules solaires par des LEDS serait plus convivial que d’avoir à consulter les écrans. Montré sur la Fig.66 ce petit module n’appelle que peu de commentaires. Outre les deux LEDs et leurs résistance de limitation de courant, on y observe les trois connecteurs HE14 assurant les liaisons avec le circuit imprimé principal et avec la sortie du panneau solaire … enfin, pas directement car les études ont montré qu’il fallait encore ajouter « une bricole ». Ces trois connecteurs sont un tantinet surabondants. Celui qui est coudé et soudé sur le dessous a été ajouré par la suite pour faciliter les opérations d’intégration et de maintenance. Consultez les photographies Image49.JPG à Image51.JPG.

circuit imprimé principal et celui du clavier étaient déjà terminés et opérationnels. Du coup les essais en situation réelle ont montré que visualiser la « puissance consommée » sur les cellules solaires par des LEDS serait plus convivial que d’avoir à consulter les écrans. Montré sur la Fig.66 ce petit module n’appelle que peu de commentaires. Outre les deux LEDs et leurs résistance de limitation de courant, on y observe les trois connecteurs HE14 assurant les liaisons avec le circuit imprimé principal et avec la sortie du panneau solaire … enfin, pas directement car les études ont montré qu’il fallait encore ajouter « une bricole ». Ces trois connecteurs sont un tantinet surabondants. Celui qui est coudé et soudé sur le dessous a été ajouré par la suite pour faciliter les opérations d’intégration et de maintenance. Consultez les photographies Image49.JPG à Image51.JPG.

Dix ohms de plus pour faire bon compte.

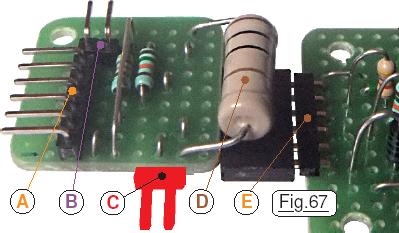

Déterminer les courants qui circulent dans diverses branches du circuit électronique s’est avéré bien plus délicat que les approches préliminaires ne le laissaientt supposer. Autant pour certaines intensités on peut se contenter d’une évaluation approximative, autant pour le courant total fourni par les cellules photovoltaïques on doit mesurer avec précision, car cette intensité conditionne directement la puissance instantanée et surtout l’énergie que l’on cherche à étudier et présenter sous diverses formes. Comme on peut le constater sur la Fig.54 en page 32 de ce tutoriel, il était prévu d’ajouter une résistance de 10Ω sur un petit module inséré en bout de la carte électronique principale sur le connecteur E qui est alors « déporté » à gauche en A. Le circuit prévu initialement est montré ici en Fig.67 sur lequel était soudée  directement en D le shunt de 10Ω de mesure d’intensité. En B on trouve le connecteur HE14 à deux broches pour mesurer la tension en aval du shunt. Sur cette photographie le connecteur HE14 à deux broches qui permet de mesurer la tension en amont du shunt, directement sur la sortie des panneaux solaires n’est pas encore en place. Dans le pire des cas l’intensité qui va traverser D sera de l’ordre de 300mA. Cette intensité engendrera une différence de potentiel de 3V. (U = R x I) La puissance que dissipera cette résistance

directement en D le shunt de 10Ω de mesure d’intensité. En B on trouve le connecteur HE14 à deux broches pour mesurer la tension en aval du shunt. Sur cette photographie le connecteur HE14 à deux broches qui permet de mesurer la tension en amont du shunt, directement sur la sortie des panneaux solaires n’est pas encore en place. Dans le pire des cas l’intensité qui va traverser D sera de l’ordre de 300mA. Cette intensité engendrera une différence de potentiel de 3V. (U = R x I) La puissance que dissipera cette résistance

sous forme de chaleur sera d’environ 0,9W et cette dernière est largement dimensionnée pour ça.

Une solution correcte n’est pas forcément « parfaite ».

Techniquement nous pourrions en rester là, et passer à la réalisation du coffret. Néanmoins, trois aspects ne me séduisent pas dans cette solution qui reste parfaitement exploitable. Les résistances R qui dissipent la puissance des panneaux solaires en chaleur sont des modèles surdimensionnés pour des raisons de fiabilité. (Voir la Fig.1 de la notice technique.) Prévus pour des puissances de 10W elles sont incluses dans des dissipateurs à ailettes de refroidissement. Hors ces composants ne dissipent qu’environ 1,2W chacun. On voit que pour une puissance de peu inférieure le shunt n’est pas d’une technologie équivalente. (La qualité technique n’est pas homogène.) Autre détail négatif : Quand on regarde la Fig.68 on constate que pour laisser passer  la fiche mini-USB de programmation de l’ATmega328, la résistance est « couchée sur le coté droit. Toutefois, pour ne pas chauffer le connecteur femelle on est obligé de la dégager un minimum vers le haut comme symbolisé par la flèche bleue. Du coup elle reste relativement proche de la fiche. Certains vont objecter que cette ligne n’est branchée qu’occasionnellement pour reprogrammer le microcontrôleur, sans compter que la puissance n’est alors pas présente forcément sur le connecteur des cellules solaires. Reste que je n’aime pas trop la promiscuité de ce composant chauffant si proche de la fiche en matière thermoplastique. (Soyons franc, ces arguments ne sont pas décisifs.) Troisième argument qui me semble plus crédible, c’est la localisation de cette résistance. Elle est dans une zone mal ventilée du coffret. Aussi, l’été quand le soleil sera au plus « fort » de la journée, que la dissipation sera maximale et que dans le local où se trouvera le Bolomètre régnera une température caniculaire, je préfère utiliser un composant de type analogue à celui des résistances R et de le placer dans la zone la plus ventilée du coffret.

la fiche mini-USB de programmation de l’ATmega328, la résistance est « couchée sur le coté droit. Toutefois, pour ne pas chauffer le connecteur femelle on est obligé de la dégager un minimum vers le haut comme symbolisé par la flèche bleue. Du coup elle reste relativement proche de la fiche. Certains vont objecter que cette ligne n’est branchée qu’occasionnellement pour reprogrammer le microcontrôleur, sans compter que la puissance n’est alors pas présente forcément sur le connecteur des cellules solaires. Reste que je n’aime pas trop la promiscuité de ce composant chauffant si proche de la fiche en matière thermoplastique. (Soyons franc, ces arguments ne sont pas décisifs.) Troisième argument qui me semble plus crédible, c’est la localisation de cette résistance. Elle est dans une zone mal ventilée du coffret. Aussi, l’été quand le soleil sera au plus « fort » de la journée, que la dissipation sera maximale et que dans le local où se trouvera le Bolomètre régnera une température caniculaire, je préfère utiliser un composant de type analogue à celui des résistances R et de le placer dans la zone la plus ventilée du coffret.

Changer de stratégie.

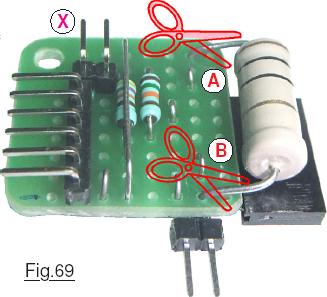

Changer l’emplacement et le type de composant impose un peu de chirurgie dont la Fig.69 symbolise le principe d’action. On retire la résistance actuelle en coupant ses fils rigides de liaison. En B on peut constater en consultant la fiche nommée Plan de câblage des divers modules que seul le connecteur sera utilisé. J’ai donc coupé ma résistance au raz de la plaque cuivrée. En A une liaison filaire « de forte section » sera reliée à la résistance de 10Ω. Sur le prototype le fil rigide du composant a été coudé assez haut au dessus de la plaque pré-percée pour pouvoir faciliter la soudure de cette liaison filaire. Pour votre part, contentez-vous de prévoir un picot de soudure, ou soudez directement le petit fil qui sera relié à la 10Ω en traversant la plaque sur l’un des trous disponibles. Ce module étant achevé, on dispose de presque tous les éléments qui seront intégrés dans le coffret. Avant de passer à cette phase finale du projet, réalisons en préambule l’usinage du support des résistances de puissance. (Voir aussi l’Image52.JPG.)

Changer l’emplacement et le type de composant impose un peu de chirurgie dont la Fig.69 symbolise le principe d’action. On retire la résistance actuelle en coupant ses fils rigides de liaison. En B on peut constater en consultant la fiche nommée Plan de câblage des divers modules que seul le connecteur sera utilisé. J’ai donc coupé ma résistance au raz de la plaque cuivrée. En A une liaison filaire « de forte section » sera reliée à la résistance de 10Ω. Sur le prototype le fil rigide du composant a été coudé assez haut au dessus de la plaque pré-percée pour pouvoir faciliter la soudure de cette liaison filaire. Pour votre part, contentez-vous de prévoir un picot de soudure, ou soudez directement le petit fil qui sera relié à la 10Ω en traversant la plaque sur l’un des trous disponibles. Ce module étant achevé, on dispose de presque tous les éléments qui seront intégrés dans le coffret. Avant de passer à cette phase finale du projet, réalisons en préambule l’usinage du support des résistances de puissance. (Voir aussi l’Image52.JPG.)

Résistances à part.

Placé verticalement dans le coffret, le circuit des résistance forme une « cheminée » qui favorise les mouvements de convection de l’air qui circule à travers l’intégralité de la hauteur du coffret grâce à une multitude d’orifices de ventilation pratiqués sur le dessus, sur le dessous et dans la cloison horizontale intérieure. Le flanc latéral et l’extrémité gauche sont également largement pourvus d’orifices d’aération. Ne dissipant que 5W au maximum ces précautions sont largement exagérées, toutefois je persiste à penser que dans un environnement qui l’été sera forcément relativement chaud, ces précautions vont dans le sens de la fiabilité. En outre, j’ai déjà signalé que j’avais horreur des grandes surfaces, raison pour laquelle mes boîtiers sont toujours constellés de soi-disant orifices d’aération. Vous aurez toute liberté de copier mes dessins, ou de vous simplifier la vie, surtout si ça va dans le sens de ce que vous trouvez plus esthétique. En revanche, pour les orifices sur les trois plaques horizontales je ne peux que vous pousser à les conserver …

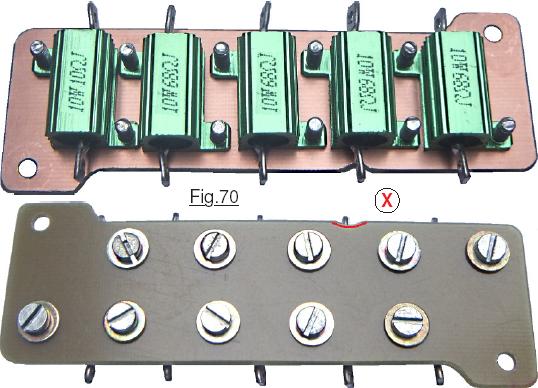

La plaque verticale qui sert de support aux résistances de puissance est constituée, comme il est possible de le constater sur la Fig.70 par un morceau de circuit imprimé en époxy, matériau qui se travaille très facilement. Le coté cuivre participe à « étaler » de façon uniforme la chaleur produite par les résistances. L’ensemble étant globalement symétrique, pour ne pas se tromper au montage et inverser l’orientation verticale, en X une encoche est pratiquée pour repérer le bas. C’est important dans la mesure où latéralement les longueurs de fils pour réaliser les liaisons électriques ne sont pas identiques et optimisées en vue de l’assemblage.

La plaque verticale qui sert de support aux résistances de puissance est constituée, comme il est possible de le constater sur la Fig.70 par un morceau de circuit imprimé en époxy, matériau qui se travaille très facilement. Le coté cuivre participe à « étaler » de façon uniforme la chaleur produite par les résistances. L’ensemble étant globalement symétrique, pour ne pas se tromper au montage et inverser l’orientation verticale, en X une encoche est pratiquée pour repérer le bas. C’est important dans la mesure où latéralement les longueurs de fils pour réaliser les liaisons électriques ne sont pas identiques et optimisées en vue de l’assemblage.

Taraudage des trous d’immobilisation.

Vous avez tous remarqué sur la Fig.70 du haut qu’il n’y a pas d’écrou pour assurer la liaison mécanique. Initialement les résistances étant de petites dimensions, les orifices sont de faibles diamètres. Il serait possible d’employer des boulons Ø M2. Outre que ce type de visserie n’est pas très courant, l’écrou se trouverait très proche du corps vertical de la résistance. Donc pas facile à tenir avec une clef et ce d’autant plus que le composant voisin fait obstruction. Aussi il est bien plus commode, tout au moins si l’on dispose de l’outillage nécessaire, de tarauder à Ø M3 ces orifices. Compte tenu du diamètre des trous initiaux, j’ai personnellement utilisé directement le « taraud Ø M3 finisseur ». Pour clore le sujet, je dispose aussi d’une résistance de 10Ω strictement identique à celle de la Fig.70 dont la couleur pour l’anodisation est orange. C’est celle qui est sélectionnée pour l’intégration définitive, avec pour avantage de ne plus risquer de se tromper dans l’orientation du module lors de l’assemblage ou en opération de maintenance.

La suite est ici.