Impressionné par la haute technologie qui nous environne en salle S3, nous avançons d’un pas ferme pour ne pas que les techniciens qui s’affairent un peu partout ne s’aperçoivent de notre émois. La grande porte blindée vient de se refermer. Une hôtesse d’accueil vient gentiment nous souhaiter la bienvenue et nous fait visiter tous les locaux. Nos jambes sont un peu Chamalo, car l’environnement en impose quel que soit le service dans lequel on se trouve. Finalement l’impression de lourdeur s’estompe, car si l’intégralité du projet reste sous notre responsabilité, face à toutes ces machineries de rêve, on s’enlise forcément dans l’envie de les mettre à contribution.

Notre bureau est à la taille du projet, les dossiers encombrent toutes les étagères disponibles. Celui qui est ouvert sur le plateau traite des études de faisabilité. Par réflexe on « diagonalise » les premières pages. On note par exemple que la locomotion sur pattes est de loin la plus délicate à mettre au point, et parmi les plus lentes potentiellement. Si cette solution a été retenue, c’est que le site sur lequel va se poser JEKERT présente une surface en « escaliers » impropre aux locomotions sur roues habituelles. Il faut faire avec … Le seul espace encore disponible sur les quatre murs est celui du tableau pour le planning d’avancement des travaux. Il s’arrête à décembre 2019 !

Pour ce jour, nous devons tester intégralement les moteurs du robot martien, en mesurer les caractéristiques, et les valider s’ils respectent le cahier des charges fonctionnel. Avant de pénétrer dans les secrets de l’entreprise, le PDG nous a chaleureusement accueillis, mais il n’a pas oublié de nous rappeler que toute dégradation d’un seul de ces moteur représenterait notre salaire d’ingénieur en chef responsable du projet sur trois ans … alors prudence.

La traçabilité, l’individualisation.

La traçabilité, l’individualisation.

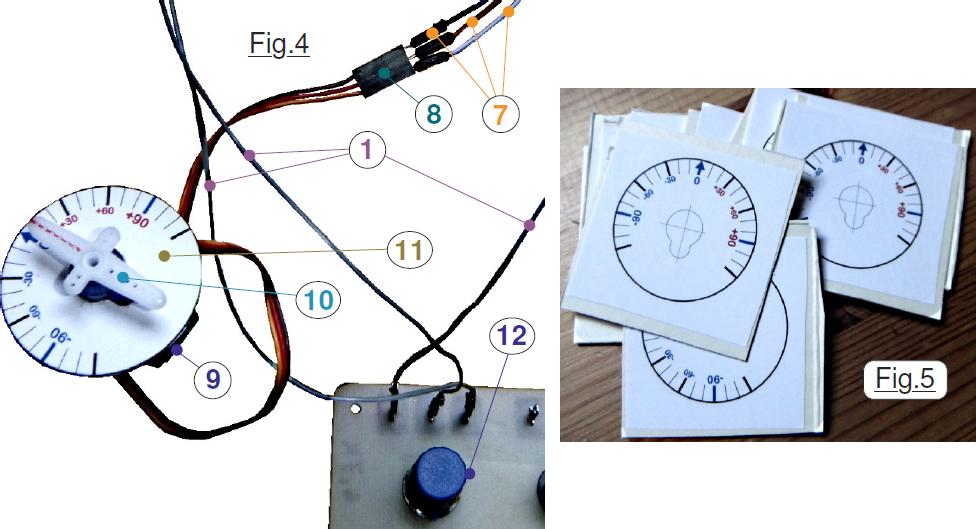

Compte tenu des coûts faramineux de tout ce qui touche au spatial, il a été décidé d’utiliser l’ordinateur de bord de la sonde pour conduire l’intégralité des essais qui vont jalonner le développement. Outre le gain économique, on bénéficiera ainsi d’une expérience salutaire au moment d’agencer le programme qui sera retenu pour le cerveau de JEKERT. Par ailleurs, ces nombreuses sollicitations du calculateur permettront d’en valider sa fiabilité. Quand on pénètre dans la salle 23, les deux techniciens présents ont déjà intégralement déballé les moteurs. Dans ce type d’activités, la traçabilité revêt une importance capitale. Aussi, comme je peux le constater sur la Fig.1 en X chaque moteur est muni d’un repérage individuel qui l’identifiera sur sa fiche personnelle. Chaque échantillon étant repéré avec précision et de façon unique, il devient possible d’en caractériser finement les performances.

Le banc d’essai de la motorisation.

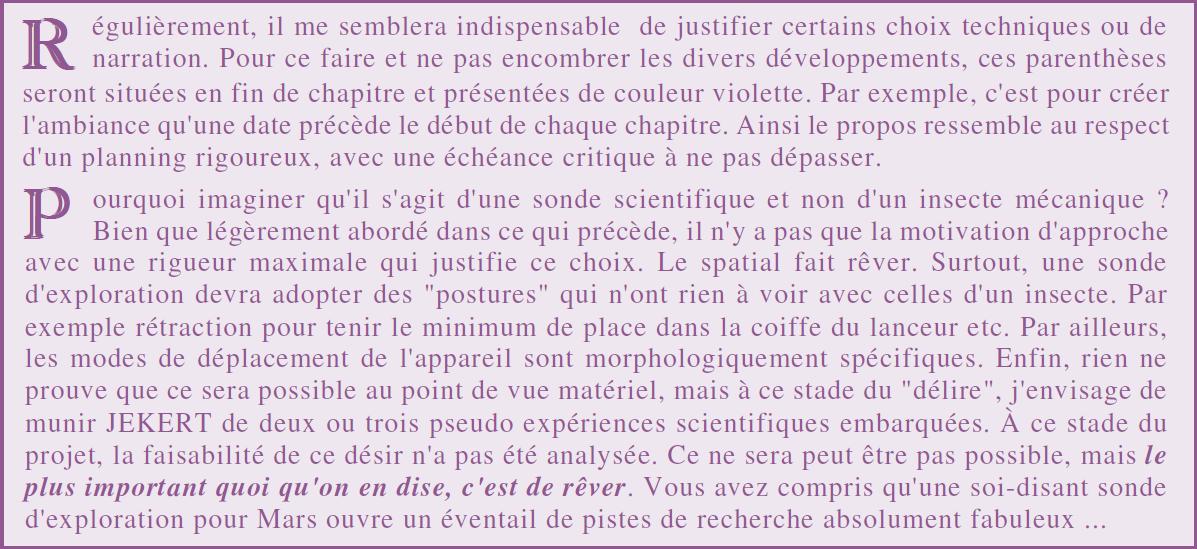

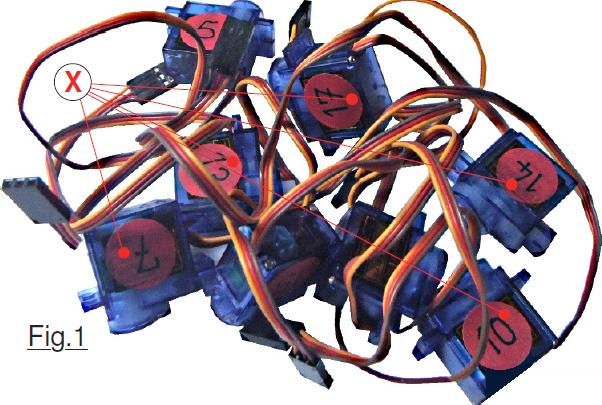

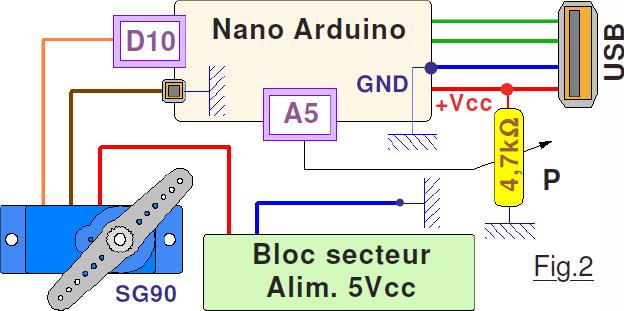

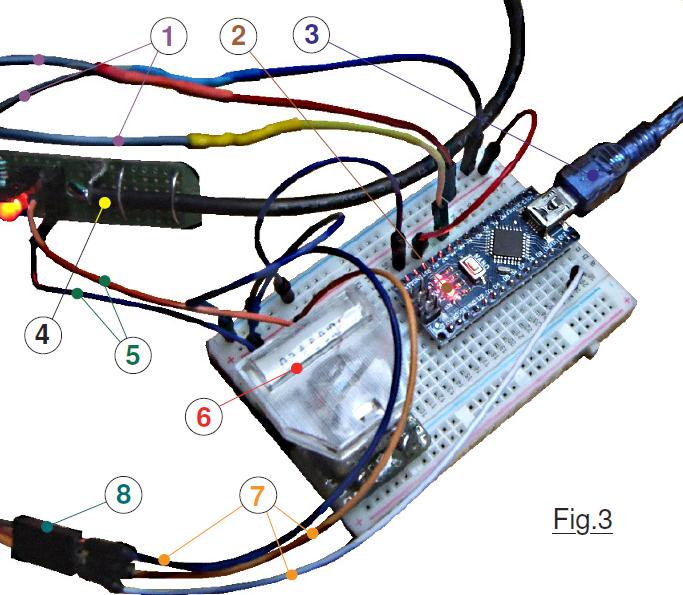

Conformément au schéma assez élémentaire de la Fig.2 ils ont effectué les branchements du banc d’essai et logé dans le calculateur le programme P01_Commande_Servo_par_Angles.ino prévu pour cette phase d’études. Ce montage très simple appelle toutefois quelques commentaires. La minuscule carte Arduino Uno est alimentée par la ligne USB du P.C. sur lequel on a invoqué l’IDE et surtout son Moniteur série disponible dans l’onglet Outils. Le dialogue s’établit par la ligne série coloriée en vert. C’est cette ligne USB qui alimente en +5Vcc la carte électronique. Disponible sur les picots de NANO Arduino on récupère GND et +5Vcc pour brancher le potentiomètre P qui permet d’appliquer sur l’entrée analogique A5 une tension variable. Le petit programme d’évaluation envoie sur D10 utilisée en PWM les consignes au servomoteur SG90. (Ce petit programme est abondamment commenté pour que vous puissiez en comprendre l’agencement.) Simultanément, il transmet sur la ligne série 3 la valeur de la consigne angulaire envoyée au moteur et exprimée en degrés.  Notez que l’alimentation en 5Vcc des moteurs est réalisée à partir d’un petit bloc secteur. C’est impératif, car chaque rotation engendre des appels de courant avec chute de tension parfaitement observable. Ces parasites perturberaient le fonctionnement de la carte Arduino. Naturellement, la masse est commune par le truchement de GND. La Fig.3 montre le banc d’essai avec en 2 le puissant calculateur qui sera embarqué dans JEKERT et alimenté par la ligne série USB en 3. En 1 se trouvent les trois fils électriques qui vont vers P. En 4 on observe une ligne USB branchée sur le bloc secteur. Elle alimente en 5 les moteurs en courant continu, la tension étant contrôlée en 6 par un tout petit voltmètre. En 7 les liaisons vers les trois fils 8 de pilotage des moteurs SG90. Pour P vous pouvez utiliser n’importe quelle valeur entre 1kΩ et 47kΩ. Sur la Fig.4 qui réutilise certains repères de la précédente, on voit en 12 le potentiomètre qui se trouve sur une plaque d’essais qui en compte quatre. Pas très visible se trouve en 9 le moteur muni d’un palonnier 10 sur lequel on a tracé un trait de repérage en rouge. Enfin en 11 est engagé sur le corps du moteur un disque de carton qui permet de repérer les rotations entre ± 120°. Pour la circonstance, une « tripotée » de petits cartons tels que ceux de la Fig.5 ont été réalisés pour pouvoir « calibrer » les moteurs. Pour conduire l’expérience actuelle un seul est nécessaire. Avant d’aller plus avant dans nos manipulations, il faut ouvrir un chapitre relatif à la visionneuse qui vous permettra d’imprimer à votre guise les divers dessins dont vous pouvez avoir besoin, et en particulier les disques gradués de la Fig.5 que vous collerez sur du carton pas trop épais mais de type rigide.

Notez que l’alimentation en 5Vcc des moteurs est réalisée à partir d’un petit bloc secteur. C’est impératif, car chaque rotation engendre des appels de courant avec chute de tension parfaitement observable. Ces parasites perturberaient le fonctionnement de la carte Arduino. Naturellement, la masse est commune par le truchement de GND. La Fig.3 montre le banc d’essai avec en 2 le puissant calculateur qui sera embarqué dans JEKERT et alimenté par la ligne série USB en 3. En 1 se trouvent les trois fils électriques qui vont vers P. En 4 on observe une ligne USB branchée sur le bloc secteur. Elle alimente en 5 les moteurs en courant continu, la tension étant contrôlée en 6 par un tout petit voltmètre. En 7 les liaisons vers les trois fils 8 de pilotage des moteurs SG90. Pour P vous pouvez utiliser n’importe quelle valeur entre 1kΩ et 47kΩ. Sur la Fig.4 qui réutilise certains repères de la précédente, on voit en 12 le potentiomètre qui se trouve sur une plaque d’essais qui en compte quatre. Pas très visible se trouve en 9 le moteur muni d’un palonnier 10 sur lequel on a tracé un trait de repérage en rouge. Enfin en 11 est engagé sur le corps du moteur un disque de carton qui permet de repérer les rotations entre ± 120°. Pour la circonstance, une « tripotée » de petits cartons tels que ceux de la Fig.5 ont été réalisés pour pouvoir « calibrer » les moteurs. Pour conduire l’expérience actuelle un seul est nécessaire. Avant d’aller plus avant dans nos manipulations, il faut ouvrir un chapitre relatif à la visionneuse qui vous permettra d’imprimer à votre guise les divers dessins dont vous pouvez avoir besoin, et en particulier les disques gradués de la Fig.5 que vous collerez sur du carton pas trop épais mais de type rigide.

La visionneuse pour imprimer des documents.

Pratiquement l’intégralité des dessins comme les schémas du type de ceux de la Fig.2 ou le « détourage » des photographies, sont réalisés avec un petit programme nommé SPLAN60.EXE. Petit par son prix d’achat, c’est un progiciel absolument fabuleux. Vous fournir tous les dessins tracés à l’échelle, ainsi que les divers éléments à imprimer tels que les disques gradués est indispensable. Il se trouve que le programme pour dessiner est livré avec une visionneuse logicielle SPLAN-VIEWER.EXE que l’on peut diffuser librement. Elle ne permet pas de modifier les documents, mais vous pouvez les consulter en libre service et les imprimer. Je vous livre donc ce petit programme et le problème est résolu. Il vous sera ainsi facile d’imprimer les dessins exécutés à l’échelle, de découper les pièces et ainsi de pouvoir conduire à votre guise les études morphologiques dont il sera question plus loin. Dans le répertoire du tutoriel vous trouverez un dossier nommé <LES PLANS> dans lequel sont préservés les divers dessins générés par SPLAN60.EXE ainsi que la visionneuse. Le fichier des dessins est nommé Sonde Jekert.spl

Caractéristiques individuelles des moteurs de Jekert.

Inutile de se perdre dans un long discours pour faire la différence entre théorie et réalité. Une production matérielle n’a pas pour ADN des mathématiques pour lesquelles on manipule des valeurs absolues. Toute création humaine sera entachée de dispersions de caractéristiques, et ce d’autant plus que le processus n’est qu’approximativement dominé. Avec les motorisations SG90 nous mettons le pied dans de la production en grande série de type « grand public ». Compte tenu des prix

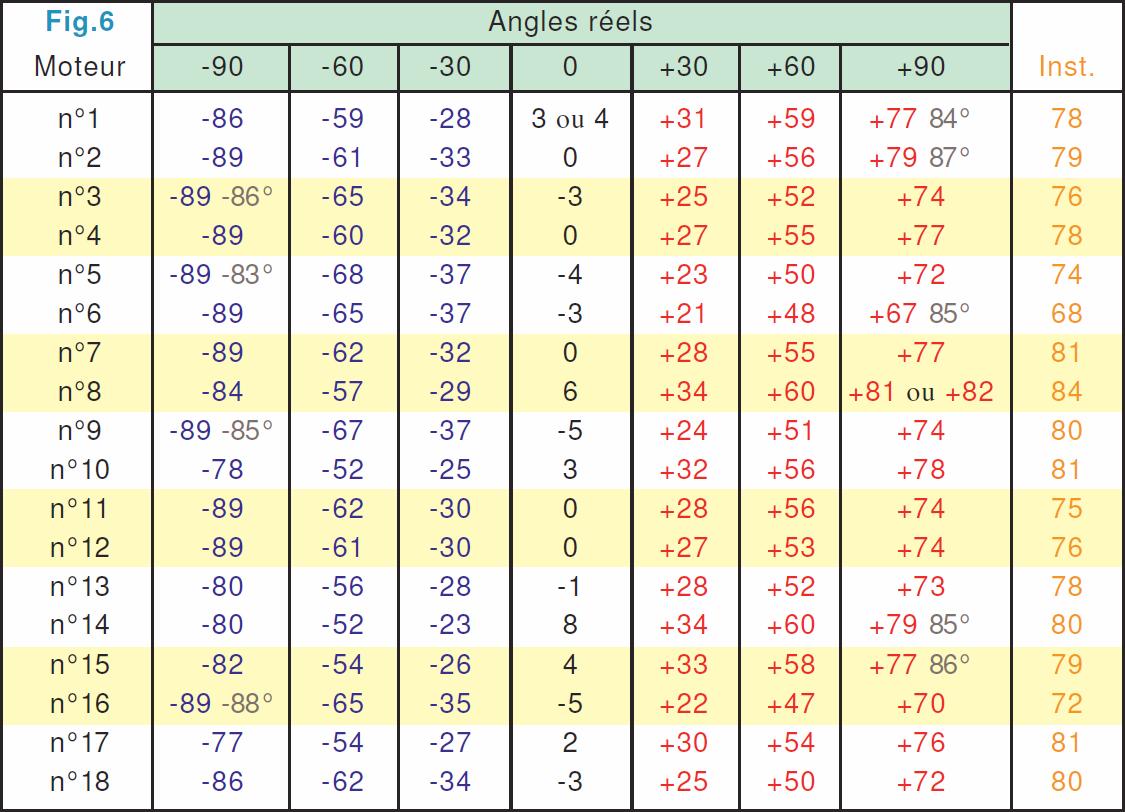

d’achat auxquels on peut se les procurer par paquets de dix, on se doute que leur réalisation n’est pas d’une précision phénoménale. Il ne s’agit pas ici de critiquer, mais uniquement d’aborder objectivement ce contexte pour en tirer le meilleur parti. Le tableau de la Fig.6 résume les valeurs obtenues sur le banc d’essai. Dans l’encadré vert sont portées les valeurs correspondant aux angles de rotation effectifs. Dans le corps du tableau, en bleu, en noir et en rouge les valeurs de consigne envoyées aux servomoteurs pour obtenir les déviations caractéristiques. Si une donnée est doublée avec l’une des valeurs en gris, la couleur bleue ou rouge correspond à la consigne, alors que l’entité en gris représente l’angle de rotation réel correspondant. (Différente de celle du cadre vert.)

d’achat auxquels on peut se les procurer par paquets de dix, on se doute que leur réalisation n’est pas d’une précision phénoménale. Il ne s’agit pas ici de critiquer, mais uniquement d’aborder objectivement ce contexte pour en tirer le meilleur parti. Le tableau de la Fig.6 résume les valeurs obtenues sur le banc d’essai. Dans l’encadré vert sont portées les valeurs correspondant aux angles de rotation effectifs. Dans le corps du tableau, en bleu, en noir et en rouge les valeurs de consigne envoyées aux servomoteurs pour obtenir les déviations caractéristiques. Si une donnée est doublée avec l’une des valeurs en gris, la couleur bleue ou rouge correspond à la consigne, alors que l’entité en gris représente l’angle de rotation réel correspondant. (Différente de celle du cadre vert.)

Particulièrement importante est la colonne colorée en orange qui correspond à une Instabilité. À partir de cette valeur de consigne angulaire, le moteur se met à tourner sans fin en continu. Cet aléas ne devra jamais se produire, car soit la mécanique ira en butée et les moteurs seront forcés hors de leurs charge autorisée, soit les fils électriques de liaison des organes de la partie mobile s’enrouleront avec toutes les conséquences que l’on peut imaginer. Il importera de traiter par programme la gestion des consignes pour ne jamais risquer d’aboutir à ces valeurs critiques.

Le tableau de la Fig.6 nous permettra également d’apparier les moteurs en fonction des articulations. (Apparier vient de « mettre à part », c’est à dire regrouper par catégories semblables.) Nous disposons ainsi de valeurs pertinentes qui seront bien utiles en cours de développement du projet.

Le respect du cahier des charges.

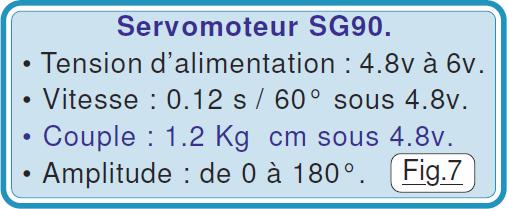

Globalement, les valeurs obtenues lors des essais classent les moteurs dans la catégorie « acceptables ». Tout au plus nous sélectionnerons les douze qui seront les plus aisés à mettre en œuvre. Toutefois, avant de valider la conformité des spécimens reçus, il faut encore en vérifier le respect du couple fourni. La plaque signalétique visible en Fig.7 précise que le couple nominal est de 1,2Kg cm. Nous allons vérifier cette caractéristique importante puisqu’il s’agit des efforts que devront être capable de développer les SG90.

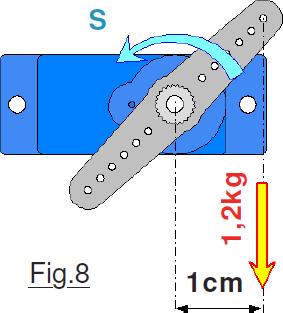

Un couple, (Les physiciens parlent de moment de force.) résulte du produit d’une force, (Les physiciens parlent d’action mécanique.) par la distance qui la sépare de l’axe de rotation. Bien que normalement cette entité (Qui traduit la « force en tournant ».) devrait être exprimée en Mètres Newton. Ceci étant précisé, nous accepterons les Kg Cm utilisés à tort dans le monde des petits servomoteurs. Si l’on s’en tient à ce qu’annonce la plaque signalétique, à 1cm de distance de l’axe de rotation, ce que l’on nomme parfois « le bras de levier », le SG90 doit pouvoir soulever et faire tourner  dans le sens S une masse de 1,2kg soumise au champs de la pesanteur.

dans le sens S une masse de 1,2kg soumise au champs de la pesanteur.

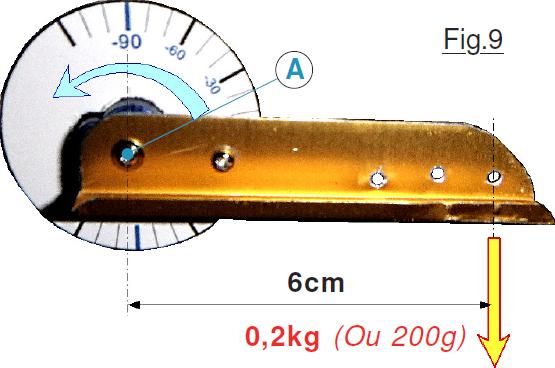

Pour ne pas soumettre le palier A de sortie du moteur à une telle charge, on peut à l’image de la Fig.9 lui faire bouger une masse de 0,2kg qui sera placée à 6cm ce qui revient au même en terme de moment de force.

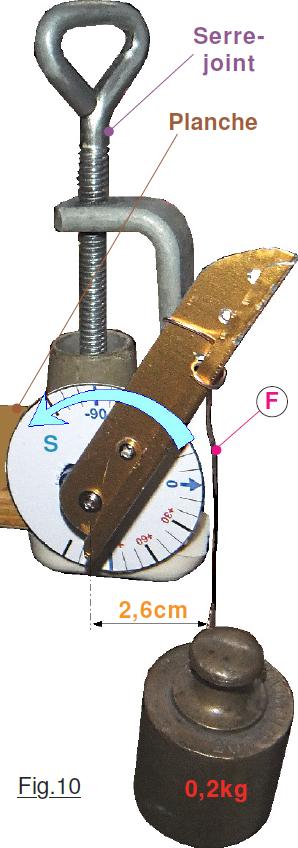

(6 x 0,2 = 1,2Kg cm) Pour effectuer cette manipulation, la petite poutre orange de la Fig.9 a été réalisée, avec  toutefois des orifices à 5cm et 4cm pour pouvoir s’il le faut diminuer le bras de levier. Machine alimentée sous 5Vcc les essais sont conduit sur le dispositif montré sur la Fig.10 le moteur étant bridé par le serre-joint en porte à faux sur une planche horizontale. Le poids de balance de 200g est suspendu par le petit fil électrique de cuivre F. On constate durant ces mesures que le moteur est loin de présenter les caractéristiques annoncées. Pour arriver à soulever la charge dans le sens S, il ne faut pas dépasser comme bras de levier 26mm soit 2,6cm. Donc, sous 5V alimentation le couple maximal possible sera de :

toutefois des orifices à 5cm et 4cm pour pouvoir s’il le faut diminuer le bras de levier. Machine alimentée sous 5Vcc les essais sont conduit sur le dispositif montré sur la Fig.10 le moteur étant bridé par le serre-joint en porte à faux sur une planche horizontale. Le poids de balance de 200g est suspendu par le petit fil électrique de cuivre F. On constate durant ces mesures que le moteur est loin de présenter les caractéristiques annoncées. Pour arriver à soulever la charge dans le sens S, il ne faut pas dépasser comme bras de levier 26mm soit 2,6cm. Donc, sous 5V alimentation le couple maximal possible sera de :

![]()

Nous sommes à peine à 44% de la performance supposée. Vu le prix de vente des moteurs, nous n’allons pas en faire un scandale. En revanche, lors des études morphologiques il faudra impérativement en tenir compte.

Notion de martyr dans les projets industriels.

Inévitablement, certains essais vont soumettre les échantillons en essai à des tortures électroniques, mécaniques chimiques etc. Les manipulations parfois un peu agressives ou potentiellement polluantes peuvent dégrader insidieusement les systèmes expérimentés. Par exemple, le petit moteur de la Fig.10 a été soumis à des couples dépassant largement ses possibilités. Par ailleurs, son palier A est durant ces essais « virils » soumis à la charge radiale de 0,2kg qui dépasse probablement ce que subiront les moteurs en situation normale.

Un individu technique soumis à des essais « critiques » est nommé dans le jargon industriel « un martyr« . Comme potentiellement on doit raisonnablement supposer que sa fiabilité a été diminuée, il n’est pas question de l’intégrer dans le projet définitif. Dans notre cas, c’est le moteur référencé n°18 qui subira les pires outrages.

Conclusion : Un martyr ne doit pas être inclus dans un projet, et surtout c’est lui qui sera sélectionné pour toutes les expériences potentiellement dégradantes.

Par exemple, nous verrons plus loin que les pièces mécaniques du châssis ont été modifiées. Pour vérifier le travail effectué à l’atelier, un moteur était indispensable. Comme tous les éléments en aluminium ont été poncés avec du papier abrasif très fin, l’atmosphère était forcément polluée. Chaque pièce, ainsi que les doigts de l’opérateur étaient lavées à l’alcool ménager avant de manipuler le moteur. Il n’en reste pas moins vrai que dans ce contexte de limaille métallique très fine, le moteur a forcément été souillé par les poussières de l’atmosphère locale. C’est invisible, mais « la scientifique policière » retrouverait sur notre n°18 tous les éléments qui ont participé à la retouche des pièces de la structure mobile.

N’oubliez jamais cette notion de martyr, car sans que l’on puisse en avoir la preuve, elle peut nous éviter bien des embarras, et je peux vous assurer que dans le spatial elle est INCONTOURNABLE. (Savez-vous que le module lunaire d’Apollo a été assemblé tête en bas pour que les souillures, les copeaux métalliques tombent vers le sol et ne restent pas discrètement cachées à bord ?)

La suite est ici.