Chronologiquement, ce chapitre devait introduire la fonction HORLOGE de notre ordinateur mécanique, suite logique dans l’organisation du « planning ». Les premières études pour ce nouveau module consistent à agencer la mécanique, un moteur, une came, des Switch et « tortiller » un schéma pour que l’ensemble fonctionne.

Patatra, Scrouich, Sbooom spaltchhhh … encore un gros problème qui remet totalement en cause le projet et impose de bousculer l’ordre des études de développement.

Durant les premiers essais d’un séquenceur, pièce maîtresse de tout ordinateur, un gros problème qui n’avait pas encore été repéré car il ne se produit qu’épisodiquement a montré que la machine ne serait pas fiable, donc inutilisable. Quand on déclenche une cascade d’actions LECTURE / ÉCRITURE / ROTATION du carrousel, la séquence se déroule correctement. Donc chaque fois la configuration passe au pion suivant ou précédent. Environ un pion sur 15 traités engendre un blocage mécanique complet du moteur du haut ou du moteur de bas en fonction de l’écriture d’un « B » ou d’un « Un ». Outre que le moteur se trouve en surcouple et en surintensité, mécaniquement le barillet ne va pas apprécier les efforts exagérés auquel il est soumis. Quelle est l’origine de cette calamité ?

♦ Ennemi n°1 du mécanicien : L’arc-boutement.

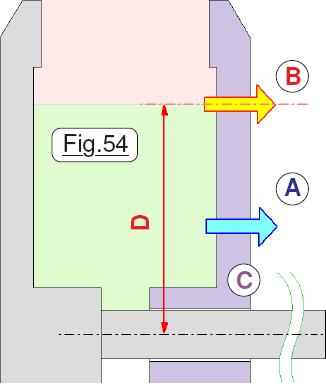

Phénomène bien connu des mécaniciens, l’arc-boutement est l’approche idéale quand on désire réaliser des serre-joints, des étagères à hauteur variable, des dispositifs « de non retour ». En revanche, gare au concepteur qui n’y consacre pas assez d’attention. À l’affut d’une petite erreur et c’est la déconvenue, comme dans notre cas. Pour simplifier, on peut dire qu’il y a arc-boutement quand des guidages permettent théoriquement un mouvement, mais que ce dernier devient impossible par le fait de l’adhérence. Considérons la Fig.54 qui illustre ce propos en prenant en le cas du serre-joint. Ce n’est pas une démonstration, à peine un exemple. Quand on force à proximité du guidage dans la zone verte, comme en A, le glissement du montant mobile C est effectif et facile. Par contre, dès que la direction de l’effort dépasse une certaine distance D du guidage, impossible de déplacer C quelle que soit l’amplitude de l’effort exercé. Le dispositif est conçu de telle sorte que les deux mâchoires de serrage sont assez loin de D dans la zone rouge pour être certain que l’arc-boutement aura bien lieu. Sans entrer dans les détails, la distance D dépend des matériaux utilisés, de la rugosité et du jeu dans le guidage. Interprétons sur la Fig.55 ce phénomène dans le cas particulier de la motorisation de l’unité d’écriture du haut pour positionner un état

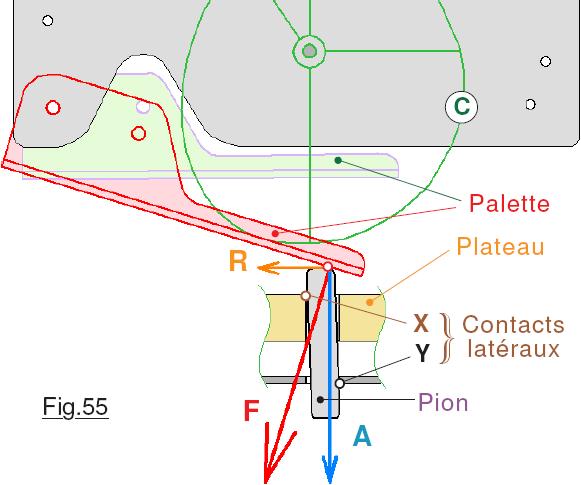

Phénomène bien connu des mécaniciens, l’arc-boutement est l’approche idéale quand on désire réaliser des serre-joints, des étagères à hauteur variable, des dispositifs « de non retour ». En revanche, gare au concepteur qui n’y consacre pas assez d’attention. À l’affut d’une petite erreur et c’est la déconvenue, comme dans notre cas. Pour simplifier, on peut dire qu’il y a arc-boutement quand des guidages permettent théoriquement un mouvement, mais que ce dernier devient impossible par le fait de l’adhérence. Considérons la Fig.54 qui illustre ce propos en prenant en le cas du serre-joint. Ce n’est pas une démonstration, à peine un exemple. Quand on force à proximité du guidage dans la zone verte, comme en A, le glissement du montant mobile C est effectif et facile. Par contre, dès que la direction de l’effort dépasse une certaine distance D du guidage, impossible de déplacer C quelle que soit l’amplitude de l’effort exercé. Le dispositif est conçu de telle sorte que les deux mâchoires de serrage sont assez loin de D dans la zone rouge pour être certain que l’arc-boutement aura bien lieu. Sans entrer dans les détails, la distance D dépend des matériaux utilisés, de la rugosité et du jeu dans le guidage. Interprétons sur la Fig.55 ce phénomène dans le cas particulier de la motorisation de l’unité d’écriture du haut pour positionner un état  « B« . Partant de la position dégagée en vert, poussée par la came C, la Palette tourne dans le sens horaire avec un maximum d’amplitude angulaire, et arrive en configuration rouge. C’est en position basse, (S’il n’y a pas eu blocage en cours de déplacement !) que la poussée exercée par la Palette sur le Pion ressemble à l’effort F. (Ressemble car l’angle de frottement, pour simplifier, n’est pas pris en compte sur ce dessin.) On peut « décomposer » F en deux actions R et A qui combinées vectoriellement la remplacent de façon équivalente. L’effort Axial A constitue une composante utile, celle qui fait descendre le Pion. La poussée Radiale R engendre une composante parasite qui force le Pion sur les contacts X et Y et génère un frottement qui s’oppose au mouvement. Si ce frottement dépasse une grandeur critique, c’est l’arc-boutement et le moteur se bloque. Comme il n’est pas possible de lubrifier, de changer les rugosités et les matériaux, ainsi que le jeu fonctionnel entre Barillet et Pion, la seule parade qui reste consiste à changer la géométrie pour diminuer au maximum l’inclinaison de la palette dans ses positions maximales, tant vers le haut que vers le bas.

« B« . Partant de la position dégagée en vert, poussée par la came C, la Palette tourne dans le sens horaire avec un maximum d’amplitude angulaire, et arrive en configuration rouge. C’est en position basse, (S’il n’y a pas eu blocage en cours de déplacement !) que la poussée exercée par la Palette sur le Pion ressemble à l’effort F. (Ressemble car l’angle de frottement, pour simplifier, n’est pas pris en compte sur ce dessin.) On peut « décomposer » F en deux actions R et A qui combinées vectoriellement la remplacent de façon équivalente. L’effort Axial A constitue une composante utile, celle qui fait descendre le Pion. La poussée Radiale R engendre une composante parasite qui force le Pion sur les contacts X et Y et génère un frottement qui s’oppose au mouvement. Si ce frottement dépasse une grandeur critique, c’est l’arc-boutement et le moteur se bloque. Comme il n’est pas possible de lubrifier, de changer les rugosités et les matériaux, ainsi que le jeu fonctionnel entre Barillet et Pion, la seule parade qui reste consiste à changer la géométrie pour diminuer au maximum l’inclinaison de la palette dans ses positions maximales, tant vers le haut que vers le bas.

J’avoue qu’obnubilé par le désir d’avancer le projet, je n’ai pas assez écouté la mécanique qui pourtant cherchait désespérément à me prévenir. En effet, lorsque la came tournait, plus l’angle balayé était important, plus le « grognement » de moteur s’écartait du « ronron » bien régulier entendu sur les autres motorisations. Dommage, que cet avertissement a été ignoré … la machine a souffert inutilement !

♦ Solution envisagée.

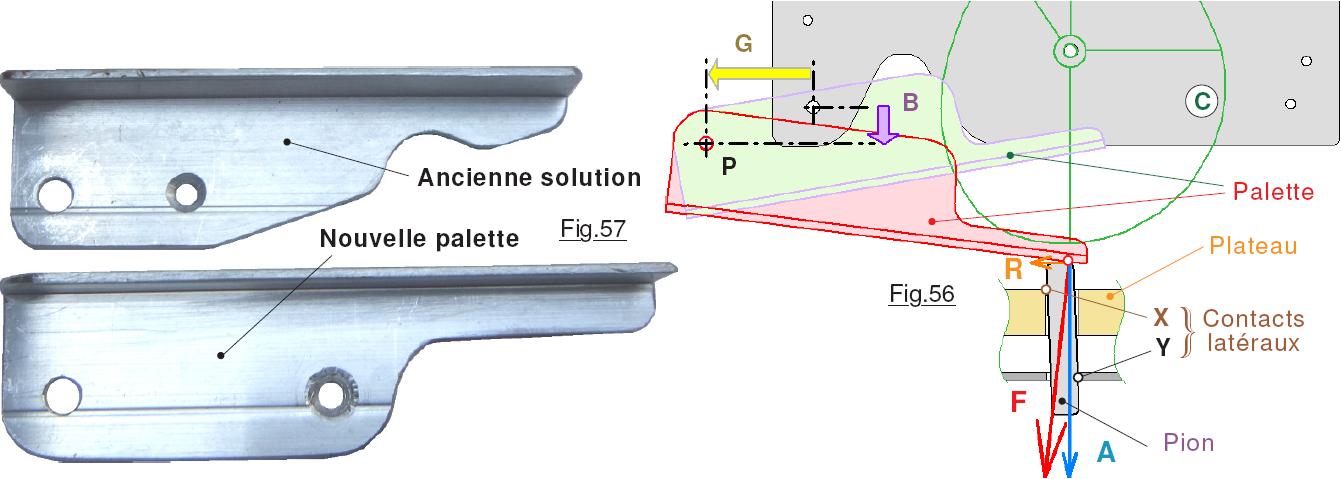

Rechercher une solution radicalement différente, du type bielle/manivelle comme celle du module de LECTURE n’est plus vraiment possible, car la structure globale est figée, et nos deux unités « nouvelle conception » sont restreintes au volume occupé par les anciennes. Deux modifications relatives aux palettes se complètent pour diminuer au maximum l’angle de déviation maximal. Le premier changement consiste à descendre vers le bas, ce que représente la blèche large B l’axe de rotation du pivot P de façon à ce que la configuration dégagée et la position « Blanc » se partagent l’inclinaison maximale. L’angle de déviation critique est ainsi divisé pratiquement par deux. La deuxième approche montrée par la flèche large G revient à déplacer vers la gauche l’axe du pivot P.  Montrée sur la photographie de la Fig.57 cette approche impose de refaire les deux palettes qui doivent être allongée d’environ 7mm. Le bénéfice est double. D’une part le « bras de levier » est plus favorable pour s’opposer aux frottements qui résultent de la pression du ressort de rattrapage de jeu. Surtout, l’angle d’inclinaison critique diminue encore de façon

Montrée sur la photographie de la Fig.57 cette approche impose de refaire les deux palettes qui doivent être allongée d’environ 7mm. Le bénéfice est double. D’une part le « bras de levier » est plus favorable pour s’opposer aux frottements qui résultent de la pression du ressort de rattrapage de jeu. Surtout, l’angle d’inclinaison critique diminue encore de façon

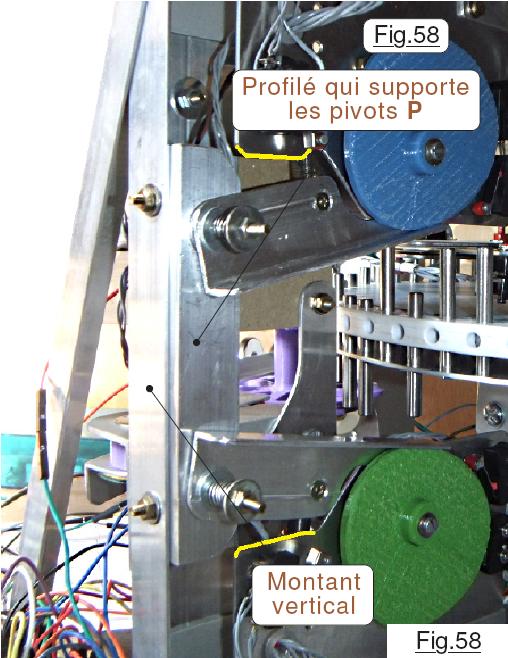

significative. Réalisé à une échelle identique, le dessin de la Fig.56 montre clairement que pour un effort axial utile A, la composante parasite radiale R est globalement divisée par deux. Un essai sérieux sur la machine prototype en mode séquencement automatique a déroulé 56 positionnements de type « B » et 56 positionnements de valeur binaire « 1 » sans incident. (56 représente le nombre de pions à déplacer pour faire effectuer un tour complet au carrousel.) En testant la pression a produire manuellement, l’effort à exercer reste très faible sur toute la course nécessaire. Enfin, les deux moteurs « ronronnent » régulièrement et ne font plus le grognement de « douleur » qui semble maintenant appartenir au passé. Cette modification sur la machine ne permet plus d’articuler les palettes sur le corps des unités d’ÉCRITURE. Du coup, le plus simple à consisté à déporter les pivots P sur un profilé en équerre qui se fixe sur le montant de la structure. La Fig.58 a été saisie lors des essais des nouvelles palettes mais n’est pas d’actualité pour les nouvelles cames. En effet, si l’on observe avec attention la Fig.56, la came ne touche pas la palette quand cette dernière dois adopter la configuration « B« . Il importe de revoir le profil des deux cames pour rétablir les déplacements désirés pour les trois états logiques.

Profitant de ce passage obligé et bénéficiant d’un certain acquis, on va diminuer de manière significative le temps pour réaliser une écriture lors des rotations de plus grande amplitude, à savoir pour un « B » ou un « 1« . Initialement, afin d’optimiser la précision des déplacements, la rotation sur presque un tour complet avait été adoptée. Avec l’expérience actuelle, on peut raisonnablement réduire considérablement l’angle balayé. Par ailleurs, autant éviter d’avoir à refaire le corps des unités d’ÉCRITURE car cette pièce et assez longue à usiner. Il se trouve que placer les trois Switcht de détection des configurations ne pose aucun problème. Donc, au prix d’un déplacement de capteur et d’une adaptation du câblage, avec une nouvelle came de profil totalement revu on aboutit à une solution optimisée avec un bénéfice sur les durées de traitement. Que demander de plus ?

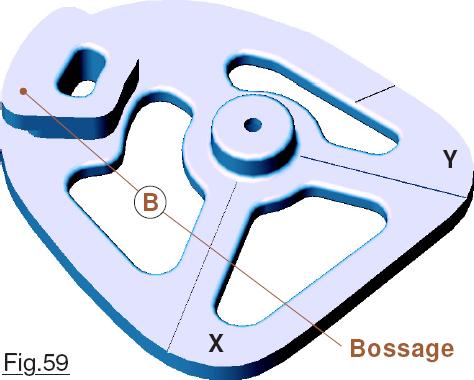

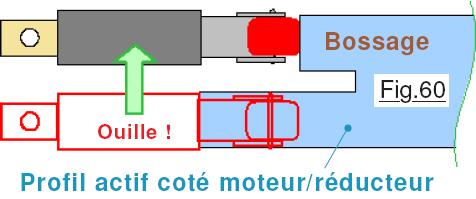

Observant sur la Fig.59 le profil de la nouvelle came, on constate qu’elle est très ajourée. Issu de l’expérience, c’est un artifice qui diminue notablement le temps de moulage en 3D, qui fait économiser du filament de PLA et qui donne un cachet esthétique très « mécanique ». Pour ceux qui ne disposent pas d’imprimante 3D dans leur environnement, une fiche nommée Profil de la came d’ÉCRITURE précise les éléments géométriques de la zone active de cette came. On constate que le Switch de capture de l’une des positions est « décalé » en hauteur, son activation étant réalisé par la forme périphérique du Bossage B. Comme représenté en Fig.60 ce capteur a été écarté du corps des modules d’ÉCRITURE car certaines formes du profil actif en X et Y de la came dépassent trop et généreraient une interférence matérielle. Décaler le capteur incriminé dans le sens de la flèche verte, et l’actionner avec le Bossage local contourne cette difficulté. Suite à ces diverses modifications, un sérieux problème est évité, et de

Observant sur la Fig.59 le profil de la nouvelle came, on constate qu’elle est très ajourée. Issu de l’expérience, c’est un artifice qui diminue notablement le temps de moulage en 3D, qui fait économiser du filament de PLA et qui donne un cachet esthétique très « mécanique ». Pour ceux qui ne disposent pas d’imprimante 3D dans leur environnement, une fiche nommée Profil de la came d’ÉCRITURE précise les éléments géométriques de la zone active de cette came. On constate que le Switch de capture de l’une des positions est « décalé » en hauteur, son activation étant réalisé par la forme périphérique du Bossage B. Comme représenté en Fig.60 ce capteur a été écarté du corps des modules d’ÉCRITURE car certaines formes du profil actif en X et Y de la came dépassent trop et généreraient une interférence matérielle. Décaler le capteur incriminé dans le sens de la flèche verte, et l’actionner avec le Bossage local contourne cette difficulté. Suite à ces diverses modifications, un sérieux problème est évité, et de  surcroit la machine fonctionnera un peu plus rapidement pour réaliser ses instructions. (On gagne environ 50% de temps sur l’écriture d’un « B« , d’un « 0 » ou d’un « 1« .) C’est tout bénéfice. Nous allons maintenant pouvoir reprendre sereinement le planning pour des études qui chronologiquement s’imposent de façon plus logique et oublier cet incident.

surcroit la machine fonctionnera un peu plus rapidement pour réaliser ses instructions. (On gagne environ 50% de temps sur l’écriture d’un « B« , d’un « 0 » ou d’un « 1« .) C’est tout bénéfice. Nous allons maintenant pouvoir reprendre sereinement le planning pour des études qui chronologiquement s’imposent de façon plus logique et oublier cet incident.

♦ Pas vraiment symétrique.

Force est de constater quand on regarde les photographies, que la came de dessous présente des formes assez différentes de celle de dessus. Pourtant, on imaginerait bien que les deux soient totalement symétriques, car fondamentalement elles génèrent des déplacements pour les pions d’amplitudes identiques mais de sens inversé. Cette différence résulte du fait que les axes de rotation des palettes ne sont pas situés à une hauteur analogue par rapport à la course du pion. Du coup, pour la came du dessus le Bossage n’agit que sur un seul Switch, alors que dessous, il active deux des trois capteurs. Noter que pour le dessus la jante passe très proche du volume enveloppe du capteur pour le « 0« , l’ajustement de sa position et de son orientation sont critiques. Pour la came de dessous, l’interférence était inévitable, raison pour laquelle le Switch pour le « 0 » a été décalé en hauteur. Le Bossage dont la forme a été revue pour améliorer la progressivité de la rampe d’activation facilite l’ajustement en position du capteur, car pour le « 0 » il faut impérativement ménager un léger jeu entre les palettes et le pion. Ce bossage ne présente pas la même « largeur », et surtout il est disposé de manière différente pour sa position angulaire. Tant qu’a reprendre l’étude de cette pièce, elle est optimisée sur plusieurs points. On retrouve les trois repères de position R qui ne sont que des aides approximatives, pour « dégrossir » la position des capteurs. C’est ensuite avec la position finale du pion que l’on affine l’ajustement. La forme est ajourée pour minimiser la durée du moulage en 3D.

Force est de constater quand on regarde les photographies, que la came de dessous présente des formes assez différentes de celle de dessus. Pourtant, on imaginerait bien que les deux soient totalement symétriques, car fondamentalement elles génèrent des déplacements pour les pions d’amplitudes identiques mais de sens inversé. Cette différence résulte du fait que les axes de rotation des palettes ne sont pas situés à une hauteur analogue par rapport à la course du pion. Du coup, pour la came du dessus le Bossage n’agit que sur un seul Switch, alors que dessous, il active deux des trois capteurs. Noter que pour le dessus la jante passe très proche du volume enveloppe du capteur pour le « 0« , l’ajustement de sa position et de son orientation sont critiques. Pour la came de dessous, l’interférence était inévitable, raison pour laquelle le Switch pour le « 0 » a été décalé en hauteur. Le Bossage dont la forme a été revue pour améliorer la progressivité de la rampe d’activation facilite l’ajustement en position du capteur, car pour le « 0 » il faut impérativement ménager un léger jeu entre les palettes et le pion. Ce bossage ne présente pas la même « largeur », et surtout il est disposé de manière différente pour sa position angulaire. Tant qu’a reprendre l’étude de cette pièce, elle est optimisée sur plusieurs points. On retrouve les trois repères de position R qui ne sont que des aides approximatives, pour « dégrossir » la position des capteurs. C’est ensuite avec la position finale du pion que l’on affine l’ajustement. La forme est ajourée pour minimiser la durée du moulage en 3D.

La suite est ici : 10) L’HORLOGE de synchronisation..