Difficile de tout dire, surtout que le développement de ce projet a largement imposé plus d’une année. Aussi, en fonction des problèmes rencontrés divers outils sont venu encombrer les tiroirs du laboratoire. Dévoilé sur la Fig.123, le premier fait l’objet de la fiche référencée Outils de gestion des moteurs. Je ne peux que vous engager à le réaliser, car vu le peu d’investissement qu’impose son élaboration, il rend de signalés services tant en maintenance « ordinaire » qu’en situation de crise. Bien que très efficace, il faut presque obligatoirement lui adjoindre un commutateur qui permet d’invers

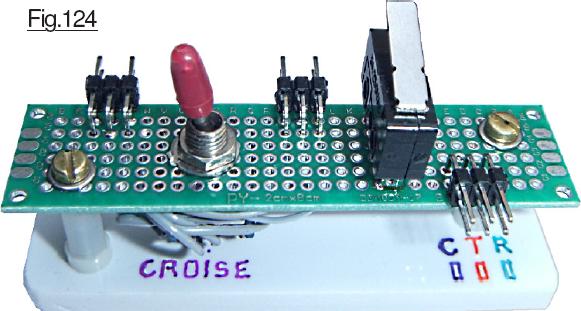

Difficile de tout dire, surtout que le développement de ce projet a largement imposé plus d’une année. Aussi, en fonction des problèmes rencontrés divers outils sont venu encombrer les tiroirs du laboratoire. Dévoilé sur la Fig.123, le premier fait l’objet de la fiche référencée Outils de gestion des moteurs. Je ne peux que vous engager à le réaliser, car vu le peu d’investissement qu’impose son élaboration, il rend de signalés services tant en maintenance « ordinaire » qu’en situation de crise. Bien que très efficace, il faut presque obligatoirement lui adjoindre un commutateur qui permet d’invers er le sens de rotation. Aussi, lassé de câbler en fils volants et pince crocodiles ce type de complément à la hâte, j’ai fini par craquer et réaliser le petit dispositif de la Fig.124 qui ajoute la disponibilité d’un inverseur supplémentaire à l’arsenal, car il restait de la place sur le circuit imprimé. Ce petit outil n’est pas indispensable, puisqu’il est possible de le créer sur les plaquettes de développement. Toutefois, c’est chaque fois du temps consommé et surtout, arrive la phase critique où l’on cherche désespérément des fils de liaison, car tous ceux prévus pour le développement sont déjà utilisés sur la machine pour conduire les essais.

er le sens de rotation. Aussi, lassé de câbler en fils volants et pince crocodiles ce type de complément à la hâte, j’ai fini par craquer et réaliser le petit dispositif de la Fig.124 qui ajoute la disponibilité d’un inverseur supplémentaire à l’arsenal, car il restait de la place sur le circuit imprimé. Ce petit outil n’est pas indispensable, puisqu’il est possible de le créer sur les plaquettes de développement. Toutefois, c’est chaque fois du temps consommé et surtout, arrive la phase critique où l’on cherche désespérément des fils de liaison, car tous ceux prévus pour le développement sont déjà utilisés sur la machine pour conduire les essais.

♦ Révision des 2000 Km ! (Ne concerne que les internautes qui ont du temps !)

Comme toute machine qui se respecte, notre ordinateur mécanique mérite de bénéficier d’une maintenance préventive. Dans le monde de l’industrie, ce concept est omniprésent. Il est toujours préférable d’interrompre le service d’un ensemble technologique de façon programmée « pour changer un roulement » avant que ne se produise une panne lorsque le planning est en pleine charge. En aviation ce sont les grandes visites périodiques, en automobile le passage chez le concessionnaire. Pour son propre compte, notre machine de Turing doit bénéficier d’une telle mesure. Pour pratiquer du « préventif », il faut inventorier sur l’ensemble envisagé les composants les plus sollicités. Puis, on établit une périodicité raisonnable à partir de laquelle on va les changer sans vérifier leur état réel. Notez au passage, que conformément aux instructions et notices d’utilisation des moteurs réducteurs, le fournisseur recommande de changer la graisse dans les petits réducteurs environ toutes les 2000 heures de fonctionnement. Cette opération n’est pas très commode à conduire, car il faut déposer le couvercle du réducteur, sans compter que la directive pourtant en rouge dans la notice d’utilisation ne donne aucune précision sur la nature de la graisse à employer

(Complément … / …)

Sur notre machine de Turing, les composants les plus sollicités électriquement sont les relais qui commutent des courants importants. Le plus grand nombre ne manipule que des intensités « dérisoires ». Toutefois, les relais de pilotage de moteurs et ceux s’inversion des sens de rotation se « cognent » sans arrêt des surintensités. Ils sont prévus pour, mais comme n’importe quel système physiques ils subissent une usure. Sur le long terme leurs contacts électriques se dégradent et arrivera un moment ou leur usage deviendra « scabreux ». Aussi, l’idée consiste à les remplacer toutes les 2000 instructions. (Valeur arbitraire) À ce stade ils seront encore en très bonne santé. Pour des raisons économiques, on va se contenter de les permuter avec des relais qui n’auront pas « pris une ride ». L’idée de base consiste à établir une permutation circulaire avec l’ensemble des relais pour en homogénéiser l’usure. Franchement, c’est plus un délire de mécanicien qu’une nécessité pertinente. Il faut juste y voir l’esprit « machine des années 40 ». C’est dans cette optique que le compteur d’instruction devient presque utile, et que l’étiquette qui sur la machine indique « la date de la prochaine révision » est ajoutée sur la machine. Bref … on se fait plaisir !

Noter que la petite fiche Maintenance périodique précise les manipulations à effectuer.

♦ Les pièces moulées en 3D qui sont loupées !

♦ Les pièces moulées en 3D qui sont loupées !

Écologiquement, il est bien plus rentable de réparer que de remplacer. S’il est un domaine qui impose beaucoup d’expérience, c’est bien celui du moulage en 3D. Les pièges sont nombreux et les ajustements à opérer pour définir les températures du tapis chauffant ou des buses d’extrusion ne sont pas des évidences. Globalement, les pièces étudiées sur mes prototypes sont généralement « parfaites ». Du reste les nombreuses photographies qui accompagnent ce tutoriel le démontrent. Toutefois, il arrive aléatoirement que sur certaines pièces, en fonction du PLA chauffé par la buse, des « tassements » de type « manque de matière » se produisent et je n’ai strictement aucune idée de leur origine. Aussi, quand il faut presque deux heures pour refaire une pièce, c’est assez « agassif » sans compter la consommation de filament.

Foisonnant dans les références du commerce en ligne, on trouve un outil de réparation bien utile : Le stylo à extruder. Véritable imprimante 3D, intégrant une tête chauffante et un petit mécanisme pour l’extrusion piloté manuellement, ces ustensiles sont initialement prévus pour se divertir en créant des dessins « filaires », activité ludique très amusante. Ce type de matériel est parfait pour soigner des pièces douteuses. Il suffit de consolider des zones fragilisées, ou de surcharger des zones de manque de matière, de réusiner, et vogue la galère. Aussi, pour ma part l’outil montré sur la Fig.125 fait partie intégrante de l’arsenal d’intervention rapide pour sauver des pièces mal formées. Signalons au passage que percer, tarauder, couper au cutter du PLA reste aisé. Limer au contraire n’est pas spécialement facile. À l’expérience, car nombre de pièces dans ma vie de bricoleur du Dimanche ont été réparées, je crois pouvoir conseiller l’utilisation d’une lime bâtarde. (Lime « rustre » pour dégrossir un usinage.) On ajuste avec vigueur, mais lentement. Dès que l’on lime trop vite des phénomènes thermiques compliquent l’ouvrage. Enfin, les limes fines terminent l’ajustement, sachant alors qu’elles s’encrassent relativement rapidement et qu’il faut carder régulièrement. On peut aussi se servir de papier abrasif fin.

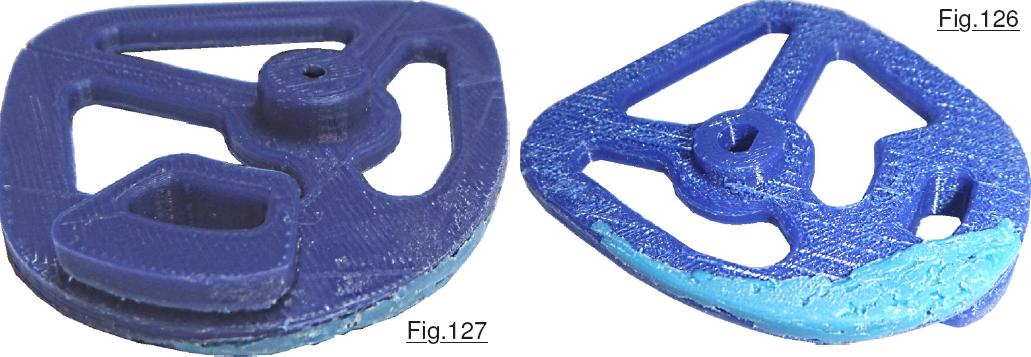

Exemple typique sur la Fig.126, la came d’écriture de l’unité de dessous était nettement mauvaise, et comme par hasard c’est dans la région du profil utile qu’un important manque de matière a été constaté. La zone a été copieusement « rechargée » en PLA puis soigneusement réajustée pour retrouver le profil attendu pour cette came. Sur la Fig.127 l’aspect visuel n’est pas mauvais et surtout la pièce est récupérée. Cette réparation aurait été pratiquement invisible si j’avais libéré la bobine de filament bleu marine d’origine sur l’imprimante 3D … mais la paresse m’a fait choisir une chute de PLA bleu ciel !

La suite est ici : 26) Réaliser une Machine de Turing en moins de deux heures !.