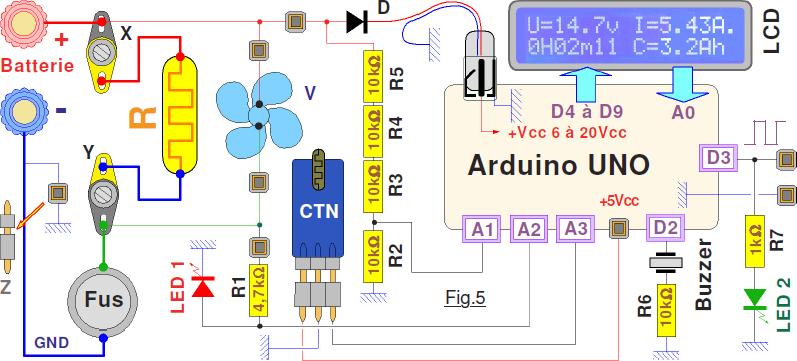

Électronique car il y a la présence de la carte Arduino UNO. Pour le reste, il s’agit d’électricité assez élémentaire. La Fig.5 présente l’ensemble de ce qui sera intégré dans notre appareil de mesures. Un minimum de commentaires s’impose pour en dégager les points particuliers. Le dessin décrit globalement l’agencement électrique, et fait de surcroît apparaître les éléments de connectiques qui jouent un rôle important. En effet, le circuit de puissance, celui qui sera parcouru par un courant important, doit présenter des résistances de câblage faibles. Donc du gros fil, et surtout des connecteurs sérieux. Par exemple en X et Y on trouve les jonctions sur cosses dont il

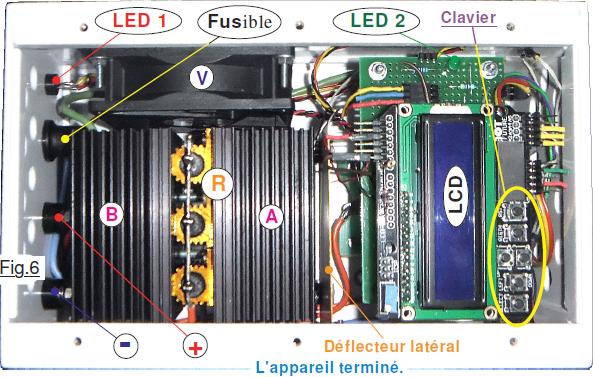

sera question plus loin. Comme nous allons le constater, le taux d’intégration est particulièrement élevé. Il faut pourtant permettre d’extraire et de déposer n’importe quel élément en vue d’une maintenance éventuelle. Du reste, avant d’envisager de déposer, il faut déjà … pouvoir intégrer dans le coffret et effectuer les raccordements électriques. Toute la circuiterie faible puissance, celle qui intègre la carte Arduino UNO et l’afficheur LCD est branchée ou isolée par des connecteurs HE14 symbolisés par

sera question plus loin. Comme nous allons le constater, le taux d’intégration est particulièrement élevé. Il faut pourtant permettre d’extraire et de déposer n’importe quel élément en vue d’une maintenance éventuelle. Du reste, avant d’envisager de déposer, il faut déjà … pouvoir intégrer dans le coffret et effectuer les raccordements électriques. Toute la circuiterie faible puissance, celle qui intègre la carte Arduino UNO et l’afficheur LCD est branchée ou isolée par des connecteurs HE14 symbolisés par ![]() . Dans la pratique ces prises sont constituées d’une paire HE14 mâle et femelle telle que celle représentée en Z à une ou plusieurs lignes. La batterie est branchée sur la grosse borne pour fiche banane rouge. Ensuite le courant va sur le groupe de résistances R via le bornier X. Puis cheminant à travers

. Dans la pratique ces prises sont constituées d’une paire HE14 mâle et femelle telle que celle représentée en Z à une ou plusieurs lignes. La batterie est branchée sur la grosse borne pour fiche banane rouge. Ensuite le courant va sur le groupe de résistances R via le bornier X. Puis cheminant à travers

les cosses Y le courant traverse le Fusible pour retourner à la batterie par la deuxième borne bleue.

Maintenant que tout est en place pour procéder à la décharge de la batterie, il importe d’effectuer le mesurage et d’établir le « dialogue Homme/Machine. C’est la carte Arduino UNO qui sera chargée d’effectuer les mesures, les conversions analogiques numériques ainsi que les calculs. Elle gérera l’afficheur à cristaux liquides LCD pour fournir les informations à l’opérateur. Le SHIELD LCD du commerce comporte un clavier à cinq boutons poussoir largement suffisant pour permettre à l’opérateur de piloter le processus. Notez au passage que le ventilateur V est placé en parallèle de R et peut être séparé en débranchant son connecteur HE14. Cette faculté permet entre autre de mesurer sa consommation alors que l’appareil est entièrement assemblé. Comme il n’est jamais exclus de brancher la batterie à tester à l’envers, autant R et V ne nous en tiendraient pas rigueur, autant Arduino et LCD pourraient se détruire, le régulateur 5Vcc intégré en premier, l’afficheur ensuite le courant négatif cheminant dans la circuiterie. Aussi, la diode D élimine définitivement le risque de dégradation par inversion de polarité. La sortie D2 pilote un petit Buzzer qui sera chargé de prévenir l’opérateur quand le mesurage sera terminé, ou d’alerter en cas de surchauffe du bloc thermique. Comme le petit transducteur fait beaucoup de bruit, il est « calmé » par la résistance R6 de 10kΩ. En D3 l’ATmega328 inverse l’état de la LED 2 toutes les secondes. Cette dernière témoigne du fonctionnement normal du programme. Surtout, le connecteur HE14 auquel on accède par l’ouverture 3 de la Fig.4 permet de mesurer avec une grande précision la durée de la boucle de base qui influence celle des mesures. Le courant dans LED 2 est limité par R7 de 1kΩ.

Pour calculer le courant qui est fourni par la batterie, il faut déterminer la tension aux bornes de R. Dans ce but, la tension d’entrée est divisée par quatre par le groupe de résistances R2 à R5 car sur A1 il ne faut pas dépasser 5Vcc. Il serait logique de remplacer R3 à R5 par une résistance unique de 30kΩ, mais cette valeur n’est pas très courante. Aussi, comme personnellement je commande des 10kΩ par paquet de trente, je peux en utiliser deux de plus, et ce d’autant plus que dans ce montage la place ne manque pas. Pour ne pas que la mesure ne soit perturbée par la tension de conduction aux bornes de D, le pont diviseur est branché en amont. Une inversion de tension n’est plus interdite, mais avec 30kΩ en série, l’ATmega328 ne risque strictement rien. On constate que sur la Fig.5 le « point chaud » du Fusible est relié à l’entrée A2 par l’intermédiaire d’une résistance de 4,7kΩ. On pourra ainsi déduire la chute de tension aux bornes du Fusible qui se retranche à celle de la batterie pour calculer exactement la tension aux jonctions de R. (Ici franchement c’est du pinaillage, mais comme le microcontrôleur n’est pas surchargé, autant lui éviter de s’ennuyer !) Plus utile, si on enlève le fusible ou si ce dernier se détruit pour une quelconque raison, la LED 1 s’allumera prévenant optiquement l’opérateur. La tension qui au nominal ne dépasse pas 0,13V sur le Fusible monte alors entre 1,8V et 1,9V lorsque la tension batterie varie entre 5V et 20V. Le programme est alors informé de la non présence d’un Fusible et peut prévenir sur le Buzzer.

Comme on ne manque pas d’entrées disponibles et que la taille du programme le permet, un petit module équipé d’une thermistance de type CTN est ajouté à l’ensemble pour mesurer en permanence la température du bloc thermique. En fonctionnement normal stabilisé, la température avoisine les 38°C. Supposons que pour une raison quelconque le ventilateur ne fonctionne plus. Des mesures (Hors coffret pour ne pas abimer ce dernier.) ont montré que la température peut augmenter jusqu’à 94°C. Bien avant d’atteindre cette valeur inacceptable, par exemple à 45°C, on déclenchera une alerte sonore « assez agassive » pour attirer rapidement l’attention, l’écran LCD précisant la raison de ce tapage. Les subtilités de ce montage globalement simple étant assimilées, avant de passer à l’aspect programmation, nous allons concrétiser ce schéma et aborder l’aspect matériel. La volonté d’aboutir à un coffret de dimensions raisonnable sera une pierre d’achoppement avec chausse-trappes et pièges à la clef. L’étude d’implantation devra être particulièrement soignée.

La suite est ici.