Parfaite électroniquement et informatiquement, la carte Arduino UNO est affectée de deux faiblesses mécaniques qui en compliquent singulièrement la mise en œuvre. Le premier point noir est relatif à l’écartement des deux connecteurs dédiés aux broches D0 à D13 qui ne sont pas à la distance standard interdisant l’utilisation de plaques de prototypage prépercées. Dommage !

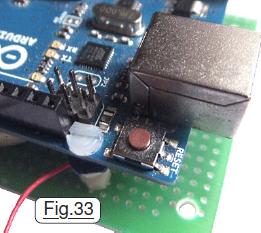

Dans ce projet cet inconvénient ne joue aucun rôle puisque nous utilisons un SHIELD du commerce dont le circuit imprimé conçu à le demande résout cette difficulté. Nous avons vu que l’un des trous de passage des vis de liaison n’est pas non plus à une position par rapport aux trois autres permettant son centrage sur des  coordonnées en dixièmes de pouces. Ce détail ne fait que rendre le perçage du trou plus délicat sur une plaque prépercée. Rien de bien tragique. Il nous reste encore deux petites difficultés à contourner. Comme vous l’aurez forcément constaté, le trou de traversée situé dans l’angle de la prise USB ne permet pas d’utiliser une vis ØM3 classique car il est trop proche des deux connecteurs HE14. Bien visible sur la Fig.33 il suffit de sélectionner une vis en nylon et de façonner deux méplats à angle droit sur la tête fendue. La deuxième pierre d’achoppement réside dans les picots soudés des deux connecteurs HE14 qui dépassant sur le dessous et trop proche de ce trou de traversée. Il en résulte l’impossibilité d’utiliser une entretoise standard. Pour palier cet embarras, sur le prototype un canon d’isolement

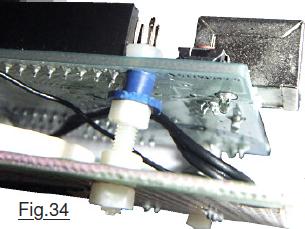

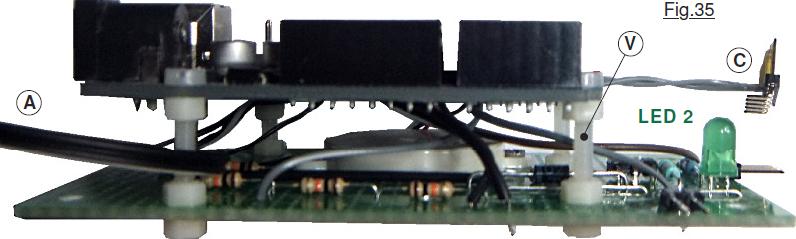

coordonnées en dixièmes de pouces. Ce détail ne fait que rendre le perçage du trou plus délicat sur une plaque prépercée. Rien de bien tragique. Il nous reste encore deux petites difficultés à contourner. Comme vous l’aurez forcément constaté, le trou de traversée situé dans l’angle de la prise USB ne permet pas d’utiliser une vis ØM3 classique car il est trop proche des deux connecteurs HE14. Bien visible sur la Fig.33 il suffit de sélectionner une vis en nylon et de façonner deux méplats à angle droit sur la tête fendue. La deuxième pierre d’achoppement réside dans les picots soudés des deux connecteurs HE14 qui dépassant sur le dessous et trop proche de ce trou de traversée. Il en résulte l’impossibilité d’utiliser une entretoise standard. Pour palier cet embarras, sur le prototype un canon d’isolement  pour boîtiers TO3 (En bleu sur la Fig.34) a été placés sous la carte Arduino. Le décolletage de diamètre réduit passe facilement entre la vis et les queues des composants qui dépassent du circuit imprimé. Vous pouvez aussi approvisionner des entretoises en nylon faciles à usiner avec une lime pour pratiquer un dégagement local. La Fig.35 apporte la preuve que ces petites complications sont faciles à contourner et surtout montre qu’avec des vis nylon présentant une longueur sous tête de 18mm, Arduino laisse largement assez de place entre sa carte électronique et le circuit imprimé principal. En A la ligne +Vcc issue de la batterie via la diode de protection D va vers le régulateur 5Vcc intégré d’Arduino. En V bien observable les vis nylon supportant la carte électronique. Également bien observable en C

pour boîtiers TO3 (En bleu sur la Fig.34) a été placés sous la carte Arduino. Le décolletage de diamètre réduit passe facilement entre la vis et les queues des composants qui dépassent du circuit imprimé. Vous pouvez aussi approvisionner des entretoises en nylon faciles à usiner avec une lime pour pratiquer un dégagement local. La Fig.35 apporte la preuve que ces petites complications sont faciles à contourner et surtout montre qu’avec des vis nylon présentant une longueur sous tête de 18mm, Arduino laisse largement assez de place entre sa carte électronique et le circuit imprimé principal. En A la ligne +Vcc issue de la batterie via la diode de protection D va vers le régulateur 5Vcc intégré d’Arduino. En V bien observable les vis nylon supportant la carte électronique. Également bien observable en C  le connecteur coudé qui semble soudé sur le mauvais coté des broches. Nous pouvons passer à l’intégration de cet ensemble dans le coffret. Cette opération sans vraiment exiger des mains de sage-femme reste un peu délicate, car il faut placer les entretoises, les tiges filetées, les écrous inférieurs et la ribambelle de rondelles. Puis, les tiges filetées étant poussées vers le haut par du carton situé sur le dessous et le boîtier sur ses pieds, on amène le circuit imprimé principal muni d’Arduino par le dessus. Tige filetée par tige filetée on fait coïncider avec son trou de passage, sur le dessus on place la rondelle et l’écrou. Quand les quatre colonnes sont en place, on peut alors les orienter en positions verticales et serrer les écrous supérieurs et inférieurs pour rigidifier le total. Bien en place, on peut alors brancher la fiche 12Vcc sur l’entrée Arduino.

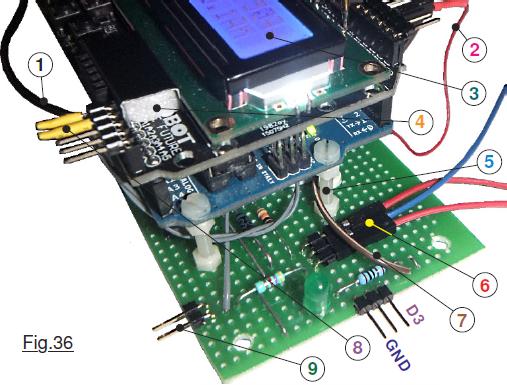

le connecteur coudé qui semble soudé sur le mauvais coté des broches. Nous pouvons passer à l’intégration de cet ensemble dans le coffret. Cette opération sans vraiment exiger des mains de sage-femme reste un peu délicate, car il faut placer les entretoises, les tiges filetées, les écrous inférieurs et la ribambelle de rondelles. Puis, les tiges filetées étant poussées vers le haut par du carton situé sur le dessous et le boîtier sur ses pieds, on amène le circuit imprimé principal muni d’Arduino par le dessus. Tige filetée par tige filetée on fait coïncider avec son trou de passage, sur le dessus on place la rondelle et l’écrou. Quand les quatre colonnes sont en place, on peut alors les orienter en positions verticales et serrer les écrous supérieurs et inférieurs pour rigidifier le total. Bien en place, on peut alors brancher la fiche 12Vcc sur l’entrée Arduino.  Sans que ce soit spécialement délicat, il importe d’effectuer une dernière vérification électrique avant de procéder à cette opération d’assemblage. Dans ce but on réalise « en l’air » la configuration d’essai de la Fig.36 le SHIELD n’étant pas encore enfiché sur Arduino.

Sans que ce soit spécialement délicat, il importe d’effectuer une dernière vérification électrique avant de procéder à cette opération d’assemblage. Dans ce but on réalise « en l’air » la configuration d’essai de la Fig.36 le SHIELD n’étant pas encore enfiché sur Arduino.

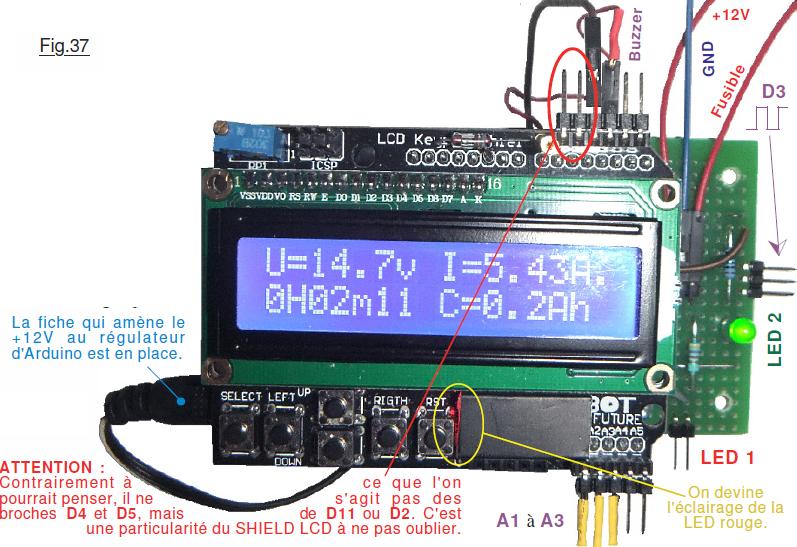

Avant de brancher la fiche 12Vcc qui alimente la carte Arduino par la liaison 1, on met en tension les deux douilles pour fiches bananes. Les essais ainsi que la programmation sont réalisés alors que le fusible est retiré de son support, car consommer bêtement de l’énergie n’est pas très malin sans compter les 53W qui chauffent le local, alors que nous sommes en pleine canicule ! Par conséquent, quand une alimentation de laboratoire quelconque fournit de l’énergie et que la LED 1 s’illumine, (Car contrairement à ce que l’on voit en 9 la ligne qui va à la LED est branchée.) le connecteur 6 étant en place. On commence par vérifier que la fiche qui va vers Arduino est correctement sous tension et surtout que le positif est bien sur son centre. On peut alors l’enficher dans sa prise, Arduino prend vie. Avant cette manipulation, on a inséré le SHIELD. Bien avant, vous avez téléchargé le programme idoine, l’écran de l’afficheur 3 doit alors réagir normalement. Comme souvent dans ces lignes, faisons un petit tour du propriétaire : La carte Arduino est rigidement solidarisée sur le circuit imprimé principal par les boulons ØM3 en nylon 5. Notez que la LED rouge du SHIELD qui témoigne de son alimentation normale est à mon avis bien trop présente et gène la lecture de l’afficheur, surtout quand on passe l’ensemble en veille et que le rétro-éclairage est éteint. En 4 un petit morceau de mousse synthétique bloque un carton noir qui masque cet éclairage trop vif. Le petit fil 7 va comme pour 2 sur le connecteur HE14 coudé pour la liaison avec D3. Enfin, l’autre connecteur coudé 8 qui semble soudé « à l’envers » est  également inséré sur le SHIELD. Notez que lors de ces essais le fil du petit connecteur HE14 qui va sur A3 n’est pas encore soudé car cette photographie remonte aux débuts de la réalisation matérielle du projet. Le module thermistance n’était pas encore envisagé. Avec la Fig.37 on s’octroi « un petit dernier pour la route ». Les essais sont entièrement conformes aux prévisions, on peut tout tasser dans la boiboite. On va enfin passer au plaisir subtil de programmer en C++ le microcontrôleur et procéder à des mesures et des calibrages précis.

également inséré sur le SHIELD. Notez que lors de ces essais le fil du petit connecteur HE14 qui va sur A3 n’est pas encore soudé car cette photographie remonte aux débuts de la réalisation matérielle du projet. Le module thermistance n’était pas encore envisagé. Avec la Fig.37 on s’octroi « un petit dernier pour la route ». Les essais sont entièrement conformes aux prévisions, on peut tout tasser dans la boiboite. On va enfin passer au plaisir subtil de programmer en C++ le microcontrôleur et procéder à des mesures et des calibrages précis.

La suite est ici.