C’est de loin la phase qui risque de vous poser de réels problèmes si elle n’est pas convenablement étudiée en anticipant tous les pièges. Désirant aboutir à un ensemble relativement compact pour ne pas qu’il encombre exagérément l’armoire de rangement, le taux d’occupation du volume interne a été poussé à l’extrême comme vous pourrez le constater sur les diverses photographies qui accompagnent ce didacticiel. Pour gagner un maximum en volume, la zone vide coté B du bloc thermique permet de loger les douilles pour fiche bananes et le support de fusible qui sont très proéminents. Du coup, pour arriver à tout imbriquer l’assemblage final ressemble assez à un jeu de Tétris. Avant de passer à la réalisation du coffret, il faut impérativement réaliser des dessins à l’échelle unitaire, étudier finement dans quel ordre on assemblera les éléments et vérifier que le passage de la visserie et surtout des outils de serrage ne relève pas de l’exploit. Je n’insisterai jamais assez sur cet aspect VITAL du projet. L’agencement doit permettre non seulement de pouvoir tout assembler, souder, et surtout par la suite de permettre la dépose aisée des éléments principaux en vue d’opérations d’améliorations ou de maintenance. PRIMORDIAL ! Alors avant de commencer à souder les divers fils électriques, effectuez un assemblage complet pour vérifier le bienfondé de vos études et corriger les pièges éventuels … toujours possibles !

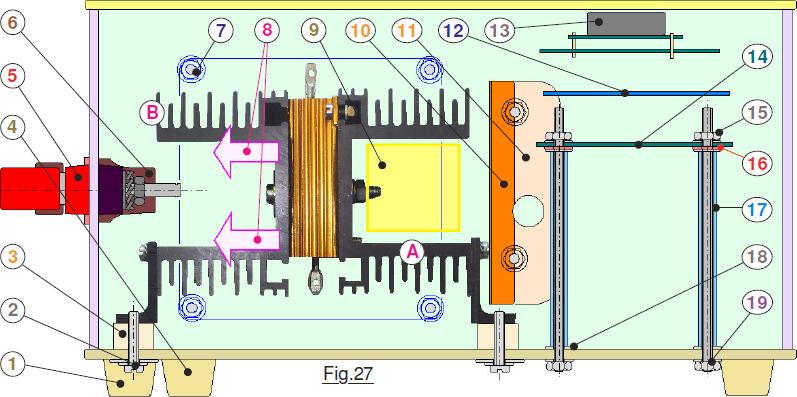

La coupe frontale de la Fig.27 montre le coffret sur lequel on a fixé les trois pieds d’angle 1, puis celui qui est décalé 4. Ensuite on a mis en place la LED 1 et le ventilateur 7 ainsi que les douilles pour fiches bananes 5. Porte fusible 6 en place, on procède au soudage des gros fils sur les deux bornes de puissance et sur le support de fusible. On a immobilisé la petite platine thermistance 9 sur A. On a soudé les gros fils sur les résistances, avec à leurs extrémités les grosses cosses de connexion. On enfile le bloc thermique par déplacement latéral 8. On le soulève. Puis on intercale les entretoises 3 et l’on immobilise le gros module avec les vis 2. Après tests électriques soignés de tout ce qui est actuellement en place, on procède à la fixation de déflecteur latéral 10. En 11 couleur claire, la plaque forme une équerre qui autorise sa liaison avec la face verticale arrière. Cette partie est percée d’un gros trou Ø 10mm pour ne pas masquer l’orifice d’aération correspondant.

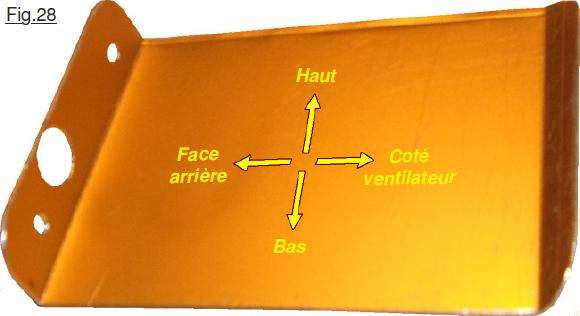

Montrée sur la photographie de la Fig.28, cette plaque « ferme » latéralement la zone du bloc thermique, formant un effet tunnel. L’air soufflé comme dans une conduite forcée par le ventilateur 7 est mieux canalisé. Cette plaque en aluminium anodisé (Issue comme pas mal d’autres éléments mécaniques d’une récupération.) protégera de surcroît l’électronique de la chaleur dégagée, si la température augmente suite à une panne du ventilateur qui n’est pas à exclure. Vous avez compris que l’orientation du bloc thermique est telle que V chasse l’air à travers les ailettes de refroidissement qu’il voit par la tranche. En 14 nous avons le circuit imprimé principal sur lequel est immobilisée la carte Arduino UNO en 12 sur laquelle s’enfiche le SHIELD LCD dont l’afficheur est représenté en 13. (Bien que semblant léviter sur le dessin, les deux modules sont représentés à l’échelle et respectent leurs positions respectives.) Le circuit 14 est placé sur les entretoises 17 en intercalant quatre rondelles d’appui telles que 18. Entre la rondelle métallique d’appuis sur l’entretoise 17 et les pistes cuivrées du circuit 14 sont intercalées les rondelles isolantes 16. Enfin le total est serré entre les écrous 15 et 19.

Montrée sur la photographie de la Fig.28, cette plaque « ferme » latéralement la zone du bloc thermique, formant un effet tunnel. L’air soufflé comme dans une conduite forcée par le ventilateur 7 est mieux canalisé. Cette plaque en aluminium anodisé (Issue comme pas mal d’autres éléments mécaniques d’une récupération.) protégera de surcroît l’électronique de la chaleur dégagée, si la température augmente suite à une panne du ventilateur qui n’est pas à exclure. Vous avez compris que l’orientation du bloc thermique est telle que V chasse l’air à travers les ailettes de refroidissement qu’il voit par la tranche. En 14 nous avons le circuit imprimé principal sur lequel est immobilisée la carte Arduino UNO en 12 sur laquelle s’enfiche le SHIELD LCD dont l’afficheur est représenté en 13. (Bien que semblant léviter sur le dessin, les deux modules sont représentés à l’échelle et respectent leurs positions respectives.) Le circuit 14 est placé sur les entretoises 17 en intercalant quatre rondelles d’appui telles que 18. Entre la rondelle métallique d’appuis sur l’entretoise 17 et les pistes cuivrées du circuit 14 sont intercalées les rondelles isolantes 16. Enfin le total est serré entre les écrous 15 et 19.

La suite est ici.