Profitant du « trou » qu’engendre la suppression des chapitres inutiles, j’intercale ici un exposé relatif à un problème tardif survenu lorsque la machine était pratiquement achevée. Comme il n’est pas question de corriger la numérotation des chapitres qui suivent avec à la clef un effet boule de neige qui ajouterait encore plus « d’entropie », le chapitre n°17 est « doublé » avec la facette A et la narration B.

De quel problème nouveau s’agit-il ?

Supposons que le programmeur se soit trompé en perforant la grille de l’algorithme. Il fait un trou pour « B » et un trou pour « 1« . Les deux sorties étant validées simultanément, les unités d’ÉCRITURE vont se déclencher en opposition. Celle du haut va tenter d’enfoncer entièrement le pion, alors que celle du dessous va le pousser vers le haut. Résultat : Les deux unités vont aller au blocage mécanique, les moteurs vont rester sous tension forçant au maximum en chauffant anormalement.

J‘avais prévu une parade qui consistait à faire disjoncteur l’alimentation dès que la LECTURE révélait une telle contradiction. La solution trouvée fonctionnait correctement dès que la fonction LECTURE avait été réalisée. Et puis les mois ont passé, et travaillant sur des algorithmes divers pour fiabiliser le prototype, je n’ai jamais provoqué d’erreur ER1 puisque la parade était validée. Hors, entre temps j’ai développé le mode ÉCRITURE en MANUEL qui se sert de l’unité de LECTURE comme mémoire. Ce changement a engendré un effet pervers qui s’est révélé tout à la fin lors de l’introduction d’une feuille perforée « brouillon » sur laquelle je passe mon temps à boucher des trous et à en pratiquer d’autres pour procéder à des essais sur la machine. PAFFFFFFffffffffffffffffff … nouveau problème de taille. Suite à toutes les évolutions survenues dans les divers circuits électriques, l’erreur ER1 coupait l’énergie dès la LECTURE effectuée. Hors la tête de lecture n’était alors pas rétractée et lors de la remise sous tension, tout déclenchement d’une LECTURE que ce soit en automatique ou en manuel forçait une sortie alors que le mécanisme se trouvait déjà contre le pion. Résultat : Coincement mécanique et GRRRRRRrrrrrrrrr !

♦ Traitement de l’erreur de programme ER1.

Éviter un problème de blocage de la tête de LECTURE consiste à attendre qu’elle soit rétractée normalement avant de couper l’énergie sur la machine. Au prix de deux relais supplémentaires, lorsqu’une erreur d’écriture est détectée, on attend que la came arrive sur le Switch qui devrait déclencher l’écriture pour couper le +12V en sortie du relais de puissance. Du coup, pour sortir d’une telle situation le protocole est particulier et fait l’objet d’une mini-fiche intitulée Utilisation de la machine. (5/9) avec pour chapitre ♦ Sortie d’une ER1. Examinons le fonctionnement du circuit dédié :

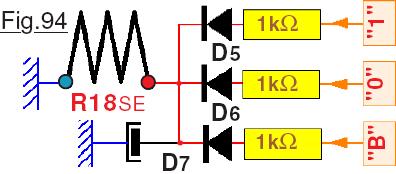

Retour sur la Fig.94 du ET logique de détection d’une erreur de type ER1 qui reste d’actualité. L’explication est donnée en Fig.42 du document Présentation électrique 1.pdf à la page 24. On retrouve le relais R18SE qui sert à détecter l’erreur d’écriture.

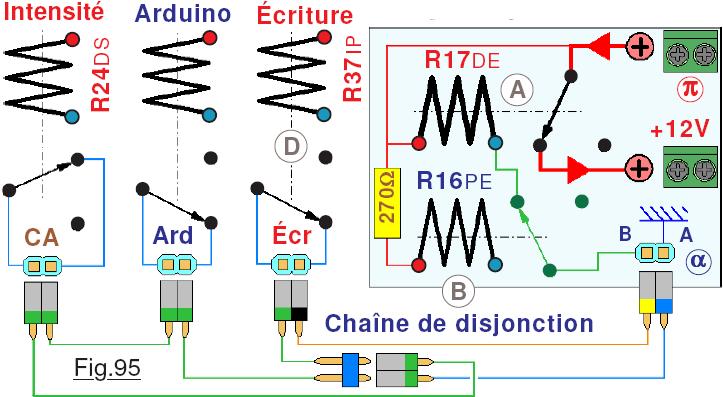

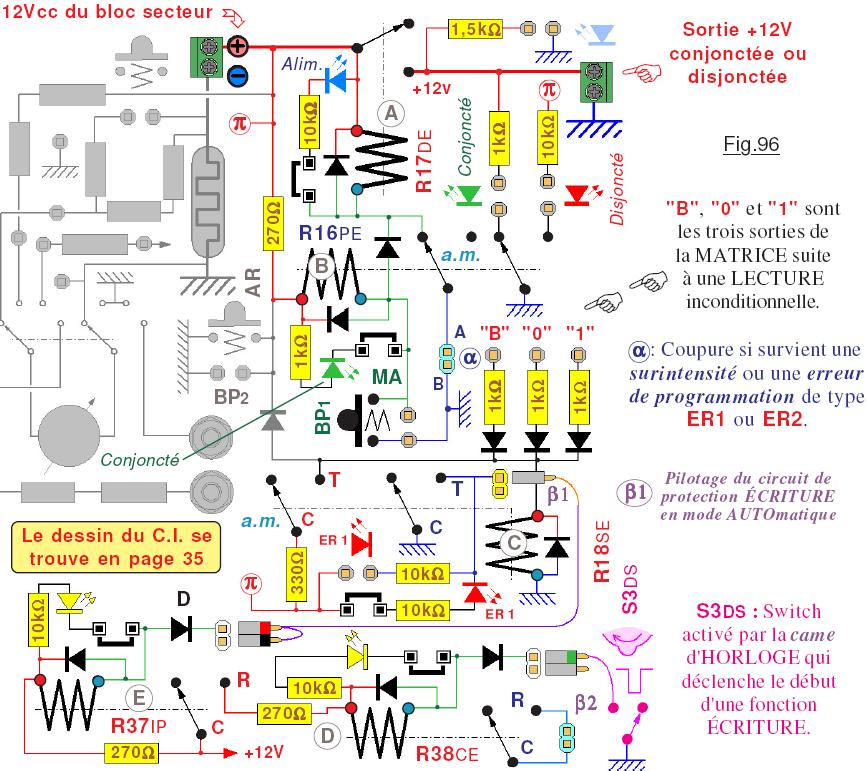

Toutefois, avant d’aborder les explications relatives au fonctionnement de la sécurité en ÉCRITURE AUTOM, consultons la Fig.95 qui résume la « cascade » des trois fonctions de sécurité qui sur la machine peuvent provoquer une disjonction. Dans le rectangle bleu pastel est résumée la zone qui commute l’énergie. Quand l’opérateur a cliqué sur MA le relais R16PE passe au travail et y reste par sa ligne d’a.m. En fonctionnement nominal les trois sections CA, Ard et Écr de la Chaîne de disjonction sont fermées et pontent le connecteur HE14 en α assurant l’énergie du relais de puissance R17DE. Il suffit que l’une quelconque de ces trois sections s’ouvre, privant le point froid du relais R17DE de GND. L’énergie de puissance arrivant en α se coupe Immédiatement, privant la machine de la tension générale en sortie +12V.

Toutefois, avant d’aborder les explications relatives au fonctionnement de la sécurité en ÉCRITURE AUTOM, consultons la Fig.95 qui résume la « cascade » des trois fonctions de sécurité qui sur la machine peuvent provoquer une disjonction. Dans le rectangle bleu pastel est résumée la zone qui commute l’énergie. Quand l’opérateur a cliqué sur MA le relais R16PE passe au travail et y reste par sa ligne d’a.m. En fonctionnement nominal les trois sections CA, Ard et Écr de la Chaîne de disjonction sont fermées et pontent le connecteur HE14 en α assurant l’énergie du relais de puissance R17DE. Il suffit que l’une quelconque de ces trois sections s’ouvre, privant le point froid du relais R17DE de GND. L’énergie de puissance arrivant en α se coupe Immédiatement, privant la machine de la tension générale en sortie +12V.

♦ Fonctionnement de la protection en ÉCRITURE AUTOMatique.

Fondamentalement il faut provoquer une disjonction de l’alimentation de puissance en +12V lorsqu’une erreur de type ER1 est détectée, mais pas avant que la tête de Lecture / ÉCRITURE ne soit revenue en position rétractée. Dans un premier temps la came de l’HORLOGE système génère une LECTURE de la MATRICE qui fournit plus d’un état « 1 » sur les trois sorties validant des écritures. Le relais R18SE passe au travail et y reste par sa section d’auto maintien a.m. Il propage alors l’état GND de β1 sur le point froid du relais n°37 d‘Inversion de Polarité R37IP par la diode D. La came de l’HORLOGE continue de tourner et active S3DS qui déclenche un début d’ÉCRITURE. Mais surtout le relais n°38 de Coupure Energie R38CE recevant du +12V par la section C-R du relais R37IP bascule immédiatement en état travail et ouvre en β2 sa section C–R. La Chaîne de disjonction de la Fig.95 est immédiatement rompue sur le HE14 repéré Écr, et instantanément le relais de puissance R17DE coupe l’énergie sur la machine. Le processus est très rapide, et la came de l’HORLOGE reste figée sur le Switch S3DS et les deux moteurs des unités d’écriture n’ont absolument pas le temps d’amorcer le moindre mouvement. Leurs mécanismes restent en configurations dégagées. La machine est hors de danger et peut rester « indéfiniment » dans cette disposition. L’opérateur est alors averti par le témoin ER1 de la raison qui a provoqué la disjonction. Il suffit alors de respecter le protocole de réarmement des énergies pour replacer l’ensemble en état banal de VEILLE. Quand l’alimentation disjoncte, la ligne de sortie du +12V est tirée au niveau GND par l’ensemble de la circuiterie. Quand on rétablit l’alimentation avec le B.P. dédié à ER1 qui en réalité est branché en parallèle avec le bouton MA, la LED ER1 resterait allumée d’où la présence de la diode D pour empêcher ce « GND parasite » vers cette dernière.

♦ Une petite bonne idée de dernière minute.

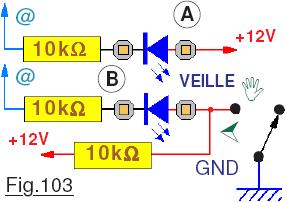

C’est forcément quand on commence à utiliser réellement un ensemble technique quel qu’il soit, que l’on confirme ses qualités opérationnelles, mais que l’on découvre également ce qui est moins bien. Lorsque la phase d’intégration a été engagée, les manipulations ont été nombreuses et parfois indigestes. C’est durant cette période que le témoin VEILLE d’un bleu vif s’est au final montré un peu trop présent. Il est ressorti de façon « évidente » que lorsque le mode  MANUEL est sélectionné, son éclairage est pour le moins impertinent. Aussi, au prix d’une modification mineure du câblage, ce témoin ne s’allume que lorsque la machine est en attente et en mode AUTOMATIQUE. Dès que l’on passe en mode MANUEL il s’éteint, ce qui est de loin bien plus logique. La modification élémentaire à apporter aux circuits de la Face Avant est représentée sur la Fig.103 sur laquelle en A est montré l’ancien schéma. Pour allumer le témoin VEILLE, la logique initiale fournit un état GND sur la ligne @. Actuellement, en solution B on constate que lorsque l’inverseur passe en mode MANUEL symbolisé par

MANUEL est sélectionné, son éclairage est pour le moins impertinent. Aussi, au prix d’une modification mineure du câblage, ce témoin ne s’allume que lorsque la machine est en attente et en mode AUTOMATIQUE. Dès que l’on passe en mode MANUEL il s’éteint, ce qui est de loin bien plus logique. La modification élémentaire à apporter aux circuits de la Face Avant est représentée sur la Fig.103 sur laquelle en A est montré l’ancien schéma. Pour allumer le témoin VEILLE, la logique initiale fournit un état GND sur la ligne @. Actuellement, en solution B on constate que lorsque l’inverseur passe en mode MANUEL symbolisé par ![]() , le +12V est court-circuité sur GND. Le témoin est alors éteint. Dans ces conditions le courant est limité à la valeur dérisoire de 1,2mA. Quand on est en mode AUTOMATIQUE la LED bleue s’illumine. Cette fois on a doublé la 10kΩ , c’est à dire que l’intensité qui la traverse est pratiquement deux fois moindre. Cette baisse de courant est strictement sans effet visuel, car le composant utilisé présente un rendement tellement bon que visuellement l’on ne fait pas la différence. Naturellement tous les documents relatifs à cette modification tardive ont été mis à jour.

, le +12V est court-circuité sur GND. Le témoin est alors éteint. Dans ces conditions le courant est limité à la valeur dérisoire de 1,2mA. Quand on est en mode AUTOMATIQUE la LED bleue s’illumine. Cette fois on a doublé la 10kΩ , c’est à dire que l’intensité qui la traverse est pratiquement deux fois moindre. Cette baisse de courant est strictement sans effet visuel, car le composant utilisé présente un rendement tellement bon que visuellement l’on ne fait pas la différence. Naturellement tous les documents relatifs à cette modification tardive ont été mis à jour.

♦ Encore une « vermine » imprévue.

Pratiquement chaque fonction aura fait de la résistance lors de l’intégration des systèmes. Ceci dit, que le module d’ÉCRITURE révèle une difficulté de plus n’est pas vraiment une surprise, car c’est celui qui a un maximum d’interférence avec les autres unités périphériques, et en particulier avec le module de  LECTURE qui sert de mémoire pour le mode MANUEL. Dès que ce sous-système a été réuni au reste des circuits électriques, le mode AUTOMATIQUE a fonctionné pratiquement sans problème. Par contre, lorsque le mode MANUEL a été testé, une vraie catastrophe. Le pilotage du « 0 » provoquait une disjonction sur détection d’ER1. Le « B » et le « 1 » acceptaient l’écriture, mais une seule fois.

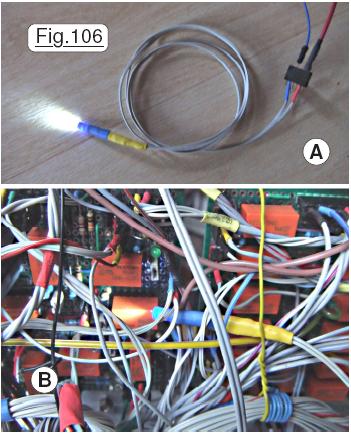

LECTURE qui sert de mémoire pour le mode MANUEL. Dès que ce sous-système a été réuni au reste des circuits électriques, le mode AUTOMATIQUE a fonctionné pratiquement sans problème. Par contre, lorsque le mode MANUEL a été testé, une vraie catastrophe. Le pilotage du « 0 » provoquait une disjonction sur détection d’ER1. Le « B » et le « 1 » acceptaient l’écriture, mais une seule fois.  Une deuxième tentative, y compris en changeant d’état provoquait à son tour ER1. Finalement, après analyse pointue du phénomène, une solution très simple qui a consisté à ajouter une liaison avec une diode a éliminé ce problème épineux. La Fig.106 présente la solution retenue qui consiste à interdire ER1 en mode MANUEL. Il n’y a plus de protection si l’opérateur clique simultanément sur deux B.P, ce qui logiquement ne devrait pas se produire. Il faudra faire avec !

Une deuxième tentative, y compris en changeant d’état provoquait à son tour ER1. Finalement, après analyse pointue du phénomène, une solution très simple qui a consisté à ajouter une liaison avec une diode a éliminé ce problème épineux. La Fig.106 présente la solution retenue qui consiste à interdire ER1 en mode MANUEL. Il n’y a plus de protection si l’opérateur clique simultanément sur deux B.P, ce qui logiquement ne devrait pas se produire. Il faudra faire avec !

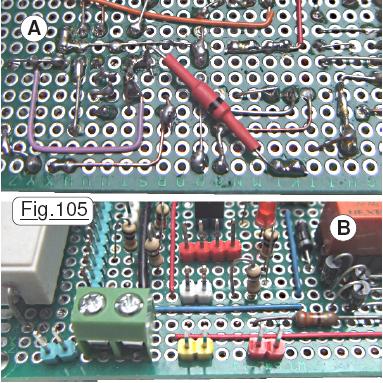

Le principe de ce correctif est simple : Quand l’Inverseur est basculé en MANUEL, il force la sortie du ET logique à GND et le relais R18SE ne peut passer à l’état travail. Cette correction tardive du circuit imprimé qui gère les énergies n’a pas facilité l’implantation de la diode coté com

posants. De plus, la zone encore dégagée qui permettait de souder le HE14 jaune se trouvait proche du bornier de sortie. Aussi, la diode a été ajoutée sur le dessous. Comme ce composant peut être « poussé » par les « gros » fils de liaison d’alimentation qui sont sur le dessous, il faut impérativement souder D le plus proche possible vers la plaque imprimée. Comme le montre la Fig.105 A la diode est isolée par de la gaine thermo-rétrécissable. (Dont le coté cathode a été repérée au stylo feutre noir.) La photographie Fig.105 B présente le coté composants et en particulier le HE14 jaune de liaison.

♦ Encore un phénomène imprévu.

C’est encore le module d’ÉCRITURE qui génère un souci imprévu, qui résulte cette fois de l’agencement du schéma pour intervenir en mode MANUEL. Sur la circuiterie de l’ensemble, seul le Switch de déclenchement d’une LECTURE inconditionnelle active un comptage de cycle. Pour ne pas modifier la valeur de ce mécanisme électromagnétique, il était mis hors service jusqu’au moment d’effectuer les premières « rotation » en mode AUTOM. qui active la rotation de la came de l’HORLOGE.

Glups, corne de gidouille, mais il y a encore une carabistouille !

Figurez-vous que les trois B.P. d’ÉCRITURE en mode MANUEL déclenchent des comptages intempestifs.

Berk, berk de Berk, encore un problème à analyser.

– Et bé Totoche, t’en auras oublié des détails électriques sur ta machine !

– Fais gaffe Dudule, on est en hiver, et l’eau de la piscine n’est pas bien chaude !

(La fenêtre est fermée, mais pour appuyer ma menace je l’ouvre en grand …)

ANALYSE du phénomène : La technique consiste à déclencher une ÉCRITURE en simulant la came de l’HORLOGE. Le circuit électrique ne fait pas la différence et engendre des comptages de cycle comme en mode AUTOM. Comme montré sur le schéma Fig.1 de la fiche nommée Petit circuit imprimé de correction la technique consiste à ouvrir la ligne de validation du compteur électromagnétique par R46IC le Relais n°46 d’Isolation du Compteur quand l’Inverseur de mode d’utilisation est en option MANUEL. Cette fiche présente en Fig.2 le dessin du circuit imprimé équipé de ses deux relais, corrigeant ainsi deux disfonctionnement découverts lors de l’intégration des systèmes. Le câblage de cet ajout consiste à réunir le HE14 à cinq broches avec quatre lignes vers l’Unité Centrale et tout rentre dans l’ordre. (Pendant que Dudule va grognoniser dans son coin … pourtant j’ai refermé la fenêtre !)

♦ Un petite idée lumineuse !

♦ Un petite idée lumineuse !

Dérisoire de par sa simplicité, cette lampe constituée d’une LED blanche à haut rendement lumineux se branche sur la nourrice ou éventuellement entre GND et π pour éclairer même quand l’alimentation est coupée avec le B.P. AR. D’une grande simplicité, cette lampe n’est constituée que d’une LED avec mise en série d’une résistance de 10kΩ. Sa consommation est tellement faible que l’on peut la laisser branchée en permanence sans pour autant aggraver le réchauffement climatique. Sa justification réside dans deux particularités qui en font un outil « indispensable » :

• Une très longue ligne de liaison. Ainsi branchée sur la nourrice on peut éclairer l’intégralité des zones de la machine.

• D’un diamètre minimalisé, elle peut s’insérer sans aucun problème dans la « tignace » des fils de l’Unité Centrale pour éclairer directement la zone dans laquelle on désire débrancher ou rebrancher un connecteur HE14.

Je n’ai qu’un regret, celui de ne l’avoir réalisée que vers la fin quand la machine était pratiquement terminée. Toutefois, elle restera disponible et très appréciée en opérations de maintenance.

Je n’ai qu’un regret, celui de ne l’avoir réalisée que vers la fin quand la machine était pratiquement terminée. Toutefois, elle restera disponible et très appréciée en opérations de maintenance.

La Fig.106 A montre que l’éclairage est intense et très localisé, alors qu’en B cette petite lampe directionnelle est insérée directement dans le câblage pour éclairer à convenance la zone d’intervention. Enfin, pour la ranger on peut la glisser dans un sachet tel que celui de la Fig.107, ou la laiser en permanence branchée sur la machine, lovée discrètement sous le pivot central au dessus du module de ROTATION par exemple.

♦ Quand il n’y en a plus, il y en a encore !

♦ Quand il n’y en a plus, il y en a encore !

Impitoyable se montre l’intégration des systèmes et une campagne d’essais « sévère » pour tenter de faire émerger toutes les faiblesses de conception. En effet, lorsque la machine a été déclenchée en mode RUN un grand nombre de fois, à plusieurs reprises l’alimentation a été coupée juste après la lecture d’un « 1« . Quand on observe le témoins logiques, on constate que la LED rouge s’illumine conformément aux prévisions, mais la LED verte flashe durant un très court instant.

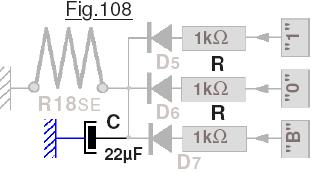

Conclusion : Bien que le Switch du « 0 » ne soit pas activé matériellement, par un phénomène non étudié actuellement, les deux sorties sont simultanément présentes. La durée permet à la sécurité pour ER 1 de se déclencher, sans pour autant allumer la LED concernée. La solution à cet aléa consiste à ne faire prendre en compte ER 1 que si la présence de deux sorties soit suffisamment longue. Dans ce but, on réutilise l’idée d’une « intégration » du signal par le couple résistance R condensateur C. Sans la présence de C la tension cumulée par les trois entrées déclenche immédiatement le passage au travail de R18SE. Au contraire, quand ce dernier est branché, il faut du temps pour que le courant traversant R charge les 22µF jusqu’à ce que la tension atteigne le seuil critique de basculement du relais. Les essais ont montré qu’une constante de temps avec une capacité de 10µF était correcte. Toutefois, pour augmenter la marge de sécurité, un 22µF 63V a été ajouté sur le circuit imprimé. Cette durée est largement suffisante pour éliminer le problème, mais n’altère absolument pas la détection si c’est le programme perforé qui est en cause. Naturellement tous les schémas ont été corrigés, y compris celui de la Fig.42 en page 24 ainsi que les dessins des circuits imprimés concernés.

jusqu’à ce que la tension atteigne le seuil critique de basculement du relais. Les essais ont montré qu’une constante de temps avec une capacité de 10µF était correcte. Toutefois, pour augmenter la marge de sécurité, un 22µF 63V a été ajouté sur le circuit imprimé. Cette durée est largement suffisante pour éliminer le problème, mais n’altère absolument pas la détection si c’est le programme perforé qui est en cause. Naturellement tous les schémas ont été corrigés, y compris celui de la Fig.42 en page 24 ainsi que les dessins des circuits imprimés concernés.

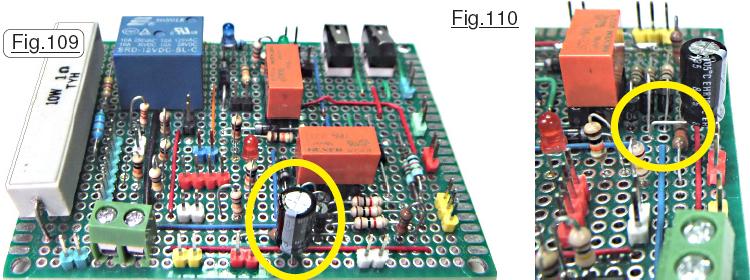

Cette transformation de dernière minute n’était pas prévue, et il a fallu trouver une place sur le circuit imprimé. Sur le dessous du C.I. la hauteur n’était pas suffisante, du coup, comme le montre la Fig.109 c’est par dessus les composants qui étaient présents que le condensateur C à été ajouté. De ce fait sa broche négative, ce que montre la Fig.110, passe juste au dessus de la résistance de 330Ω. Il faudra veiller à ce qu’il n’y ait aucun contact électrique avec les éléments voisins. La présence de ce nouveau venu un peu encombrant ne gène absolument pas la mise en place des connecteurs HE14 voisins.

♦ Une sonde LOGIQUE : Petit outil absolument indispensable.

♦ Une sonde LOGIQUE : Petit outil absolument indispensable.

L’intégration des systèmes a rapidement démontré que les nombreux témoins logiques disséminés sur la machine ne sont au final pas du tout commodes à utiliser. Les raisons en sont détaillées dans la mini-fiche nommée Sonde LOGIQUE. Hors la recherche d’un aléa technique sur le module des TRANSITIONS a rapidement fait émerger le manque d’une vraie sonde LOGIQUE. Les divers détails techniques sont développés sur la mini fiche dédiée. La Fig.111 présente la concrétisation de cette sonde dont la ligne d’alimentation est assez longue pour tester n’importe quel point sur la machine. C’est à mon sens le tout premier outil à réaliser avant de commencer la campagne de validation des systèmes. Une LED verte à la place de la bleue aurait été plus « homogène » avec les couleurs du « 0 » sur la machine. Toutefois, le composant bleu s’est imposé pour des raisons de rendement lumineux identique à celui de la LED rouge.

La suite est ici : 18) Un point très important … oublié dans le didacticiel.