Belle journée qui s’annonce, car on vient de me prévenir sur mon Bipeur qu’un transporteur à livré les divers éléments mécaniques qui vont matérialiser le squelette de notre petite sonde interplanétaire. Quand j’entre dans la salle d’usinages mécaniques S1 je suis impatient de pouvoir contempler ces belles réalisations. Les  techniciens présents ont procédé au déballage et à l’inventaire. Cette première phase est tout à fait satisfaisante. Il nous reste à vérifier la conformité au cahier des charges fonctionnel. Toutes les pièces livrées sont découpées par cisaillement dans de la plaque d’aluminium d’environ 0,8mm d’épaisseur. Ce type de fabrication laisse les « tranche » latérales rugueuses et un peu coupantes. La première amélioration consiste à systématiquement arrondir tous les pourtours et les orifices rectangulaires avec du papier abrasif très fin. Puis, les trous ronds sont chanfreinés avec un petit foret affuté à 45°. La Fig.36 est trompeuse. Photographiée en « macro » cette pièce ressemble à une grosse poutre de chantier de charpentes métalliques. Elle est minuscule. Observez au passage que le tenon de gauche est légèrement plus long que celui de droite ce qui pour l’application envisagée est du reste sans importance.

techniciens présents ont procédé au déballage et à l’inventaire. Cette première phase est tout à fait satisfaisante. Il nous reste à vérifier la conformité au cahier des charges fonctionnel. Toutes les pièces livrées sont découpées par cisaillement dans de la plaque d’aluminium d’environ 0,8mm d’épaisseur. Ce type de fabrication laisse les « tranche » latérales rugueuses et un peu coupantes. La première amélioration consiste à systématiquement arrondir tous les pourtours et les orifices rectangulaires avec du papier abrasif très fin. Puis, les trous ronds sont chanfreinés avec un petit foret affuté à 45°. La Fig.36 est trompeuse. Photographiée en « macro » cette pièce ressemble à une grosse poutre de chantier de charpentes métalliques. Elle est minuscule. Observez au passage que le tenon de gauche est légèrement plus long que celui de droite ce qui pour l’application envisagée est du reste sans importance.

Constats mécaniques et rectifications des pièces de l’ossature.

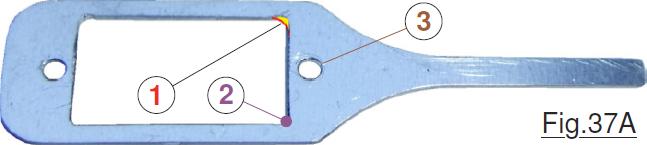

Compte tenu des petites dimensions des pièces fournies, il faut peu de chose pour que « ça coince ». Nous sommes dans le domaine de production en série pour des applications « grand public ». Autrement dit les coûts de fabrication sont tirés vers le bas au maximum. Ce que nous recevons avec le KIT a le grand mérite de nous  épargner la création de petites pièces pas forcément à la portée de tous les bricoleurs. Ceci étant précisé, il nous faut les peaufiner pour les rendre utilisables. Deux types de corrections seront indispensables. Le premier est relatif aux ouvertures dans lesquels sont logés les servomoteurs. Les angles découpés présentent un petit arrondi comme souligné en rouge en 1 sur la Fig.37A qu’il faut impérativement éliminer. En effet, les corps des servomoteurs sont parfaitement anguleux et refusent de s’insérer dans les ouvertures ou les encoches. Donc tous les coins tels que 2 doivent

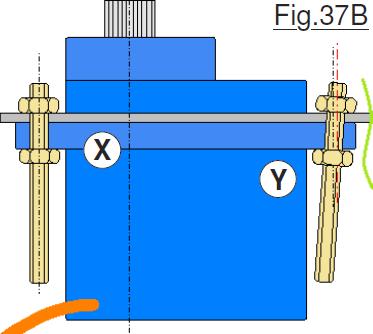

épargner la création de petites pièces pas forcément à la portée de tous les bricoleurs. Ceci étant précisé, il nous faut les peaufiner pour les rendre utilisables. Deux types de corrections seront indispensables. Le premier est relatif aux ouvertures dans lesquels sont logés les servomoteurs. Les angles découpés présentent un petit arrondi comme souligné en rouge en 1 sur la Fig.37A qu’il faut impérativement éliminer. En effet, les corps des servomoteurs sont parfaitement anguleux et refusent de s’insérer dans les ouvertures ou les encoches. Donc tous les coins tels que 2 doivent  être limés à angles droits. Le deuxième type de difficulté est représenté sur la Fig.37B sur laquelle un moteur est immobilisé sur une pièce de la structure. L’entraxe entre les deux trous percés sur la pièce en aluminium n’est pas exactement identique à celui des deux trous de passage des vis sur la semelle du moteur. Le premier boulon en X se place correctement. Le deuxième par contre, comme en Y, soit n’acceptera pas de traverser l’ensemble, soit se positionnera en biais la portée des écrous étant alors incorrecte. Il importe donc de passer en revue l’intégralité des implantations de la motorisation, et d’allonger le juste ce qu’il faut les trous de passage des vis récalcitrantes. C’est le cas en 3 sur la Fig.37 qui montre que très peu d’allongement est suffisant pour nous sortir de ce mauvais pas.

être limés à angles droits. Le deuxième type de difficulté est représenté sur la Fig.37B sur laquelle un moteur est immobilisé sur une pièce de la structure. L’entraxe entre les deux trous percés sur la pièce en aluminium n’est pas exactement identique à celui des deux trous de passage des vis sur la semelle du moteur. Le premier boulon en X se place correctement. Le deuxième par contre, comme en Y, soit n’acceptera pas de traverser l’ensemble, soit se positionnera en biais la portée des écrous étant alors incorrecte. Il importe donc de passer en revue l’intégralité des implantations de la motorisation, et d’allonger le juste ce qu’il faut les trous de passage des vis récalcitrantes. C’est le cas en 3 sur la Fig.37 qui montre que très peu d’allongement est suffisant pour nous sortir de ce mauvais pas.

Visserie incorrecte.

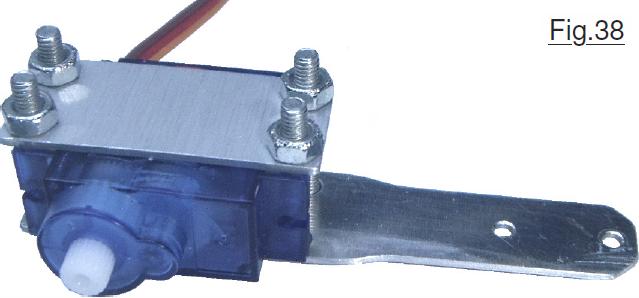

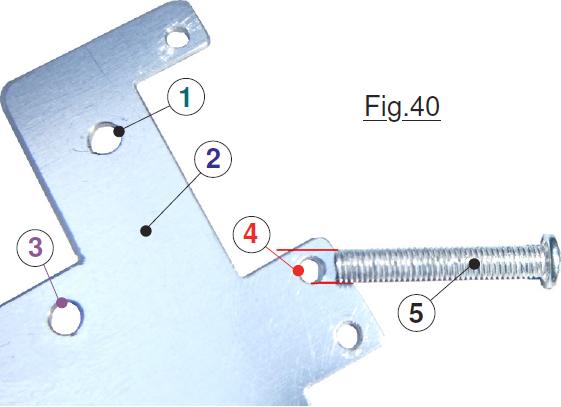

L’avantage d’un KIT c’est qu’il contient généralement tout ce dont on peut avoir besoin. Dans le colis contenant les petites pièces mécanique du squelette, on trouve également une flopée de petits boulons de Ø 2,5mm en nombre suffisant pour tout assembler … en principe. Si ces derniers conviennent parfaitement pour les moteurs bridés comme sur la Fig.38, il en va tout autrement pour l’assemblage des moteurs sur les autres pièces. Déjà quand on consulte la Fig 39 on constate visuellement que sur la semelle des servomoteurs le trou de passage ne fait que 2mm de diamètre. Les vis de ØØ,5mm refusent obstinément de traverser, sauf si l’on s’aide d’un marteau ! Une solution consisterait à tarauder le trou de passage des vis à f Ø,5mm cette option a toutefois été écartée pour deux raisons. La première à cause du fait que le trou n’est pas cylindrique, la semelle est fendue. Pour la résistance du matériau le tenon risquerait de s’écarter. On repercerait évidemment le trou à environ 2,7 mm de diamètre. Mais la tête de vis n’aurait pas assez de place entre le trou et le corps du moteur. Il est manifeste que sur le châssis les trous de liaison pour fixer les moteurs sont bien plus petits que ceux des vis Ø M2,5. Sur la Fig.40 on voit en 2 le châssis avec en 1 le trou de Ø 3mm à travers lequel passera la vis qui solidarise en dessous le bouclier de protection. En 3 un trou également de 3mm de diamètre pour immobiliser la petite plaque qui sur le dessus soutiendra le module multiplexeur. Enfin en 4 il est visuel que le trou prévu pour la liaison des servomoteurs est plus petit que la vis 5 de diamètre Ø M2,5. Manifestement la partie filetée est plus grande que le trou de passage. Cette visserie n’est donc pas utilisable.

L’avantage d’un KIT c’est qu’il contient généralement tout ce dont on peut avoir besoin. Dans le colis contenant les petites pièces mécanique du squelette, on trouve également une flopée de petits boulons de Ø 2,5mm en nombre suffisant pour tout assembler … en principe. Si ces derniers conviennent parfaitement pour les moteurs bridés comme sur la Fig.38, il en va tout autrement pour l’assemblage des moteurs sur les autres pièces. Déjà quand on consulte la Fig 39 on constate visuellement que sur la semelle des servomoteurs le trou de passage ne fait que 2mm de diamètre. Les vis de ØØ,5mm refusent obstinément de traverser, sauf si l’on s’aide d’un marteau ! Une solution consisterait à tarauder le trou de passage des vis à f Ø,5mm cette option a toutefois été écartée pour deux raisons. La première à cause du fait que le trou n’est pas cylindrique, la semelle est fendue. Pour la résistance du matériau le tenon risquerait de s’écarter. On repercerait évidemment le trou à environ 2,7 mm de diamètre. Mais la tête de vis n’aurait pas assez de place entre le trou et le corps du moteur. Il est manifeste que sur le châssis les trous de liaison pour fixer les moteurs sont bien plus petits que ceux des vis Ø M2,5. Sur la Fig.40 on voit en 2 le châssis avec en 1 le trou de Ø 3mm à travers lequel passera la vis qui solidarise en dessous le bouclier de protection. En 3 un trou également de 3mm de diamètre pour immobiliser la petite plaque qui sur le dessus soutiendra le module multiplexeur. Enfin en 4 il est visuel que le trou prévu pour la liaison des servomoteurs est plus petit que la vis 5 de diamètre Ø M2,5. Manifestement la partie filetée est plus grande que le trou de passage. Cette visserie n’est donc pas utilisable.

La seule solution « propre » consiste à trouver des boulons, des tiges filetées et les écrous associée pour un diamètre de Ø M1,5. Et encore, avec de telles vis pour le moins pas très courantes, il faut légèrement agrandir les trous de passage pour qu’elles puissent traverser librement. Je vous souhaite de trouver facilement une adresse sur Internet pour approvisionner ce type d’accastillage. Pour ma part je n’ai pas trouvé, ceci dit, il y a longtemps que vous savez que dans ce domaine je ne suis pas du tout dégourdi …

La seule solution « propre » consiste à trouver des boulons, des tiges filetées et les écrous associée pour un diamètre de Ø M1,5. Et encore, avec de telles vis pour le moins pas très courantes, il faut légèrement agrandir les trous de passage pour qu’elles puissent traverser librement. Je vous souhaite de trouver facilement une adresse sur Internet pour approvisionner ce type d’accastillage. Pour ma part je n’ai pas trouvé, ceci dit, il y a longtemps que vous savez que dans ce domaine je ne suis pas du tout dégourdi …

L’anatomie de la petite sonde.

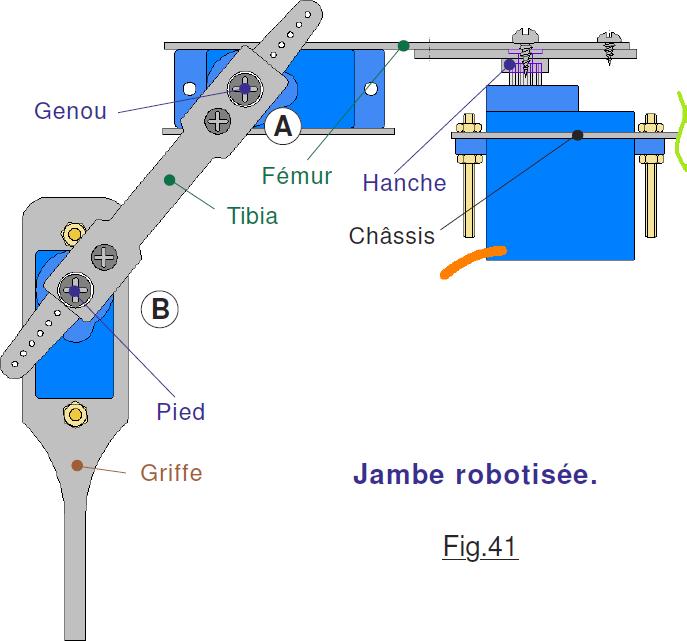

Poursuivre ce didacticiel va inévitablement nous imposer de détailler les mouvements du petit insecte. Pour décrire les approches de l’animation de cette machine robotisée, il faudra que nous ayons un langage commun pour en désigner les organes fonctionnels participant à la motricité. Bien que souvent il sera fait références aux pattes du petit animal, pour la désignation officielle des éléments fondamentaux je vous propose un parallèle osé avec les jambes du genre humain. Nous allons dans ce petit chapitre définir une terminologie commune aussi simple et évocatrice que possible, évitant pour la suite du didacticiel d’avoir en permanence à utiliser la Fiche n°7 nommée Repérage et caractéristiques des articulations pour savoir de quel membre ou de quelle articulation il est question. Cette fiche en outre précisera aussi les références des moteurs qui animent les différentes articulations du petit insecte.

Comme ce sont les moteurs immobilisés sur le châssis qui globalement assureront les translations longitudinales, comme pour les humains leurs articulations seront nommées les Hanches. Du coup le membre associé devient le Fémur. Entre le Fémur et le Tibia on trouve « naturellement » le genou. Pour le bas de la Jambe nous rencontrons un petit problème pour choisir les mots.  Pour l’articulation il serait possible d’employer les vocables savants relatifs à la mobilité inférieure de notre corps … bien trop compliqué ! Aussi, ce qui permettra de bouger la pièce du bas sera nommé le Pied. Comme il faut également affecter un identificateur à la pièce mécanique qui viendra en contact avec le sol, nous allons ici faire le parallèle avec la gente animale. Je propose de désigner cette terminaison par le mot Griffe. Oui, je sais que ce mélange des genres n’est pas totalement cohérent. Malgré tout, nous ne sommes pas dans le cadre d’une soutenance de thèse sur la morphologie, aussi je vous prie d’accepter ce triste compromis.

Pour l’articulation il serait possible d’employer les vocables savants relatifs à la mobilité inférieure de notre corps … bien trop compliqué ! Aussi, ce qui permettra de bouger la pièce du bas sera nommé le Pied. Comme il faut également affecter un identificateur à la pièce mécanique qui viendra en contact avec le sol, nous allons ici faire le parallèle avec la gente animale. Je propose de désigner cette terminaison par le mot Griffe. Oui, je sais que ce mélange des genres n’est pas totalement cohérent. Malgré tout, nous ne sommes pas dans le cadre d’une soutenance de thèse sur la morphologie, aussi je vous prie d’accepter ce triste compromis.

La suite est ici.