Avant de pouvoir engager l’opération d’intégration des divers modules électriques, nous devons en préambule les étudier en détails, les confectionner et en valider le bon fonctionnement. Comme c’est celui qui pilote l’ensemble de la circuiterie, c’est donc le circuit imprimé réputé « Principal » qui sera en tête de liste. À bien y regarder, il ne comporte que deux condensateurs de découplage, (Dont les valeurs ne sont absolument pas critiques.) quelques résistances, quelques LED et les connecteurs HE14. Le composant le plus volumineux de tous est le BUZZER.

Interprétation des dessins des circuits imprimés.

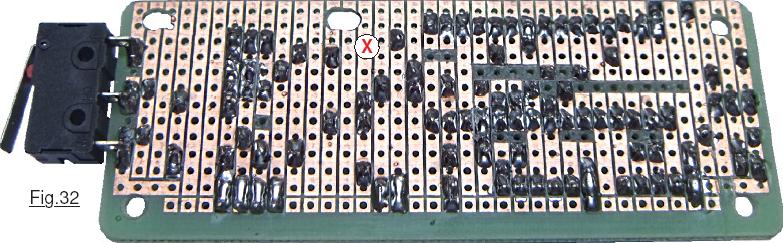

Autant vous prévenir qu’il me semble totalement prématuré de passer à la suite si vous n’avez pas imprimé les deux fiches de la feuille ‡. Elles sont à mon avis indispensables pour effectuer les soudure, et plus tard pour engager la campagne de validation des divers circuits. Le circuit imprimé principal met à contribution une plaque prépercée munie de bandes de cuivre. C’est en coupant ces dernières comme vous pouvez le voir sur la Fig.32 que l’on réalise les isolements électriques indispensables. Les dessins coté composants et face pistes cuivrées des bandes conductrices abusent des couleurs possibles sur l’ordinateur pour différencier la fonction des ces dernières. Globalement le rouge pour le +5Vcc, le vert pour les pistes non utilisées, le bleu pour GND, le violet pour une ligne d’Entrée/Sortie etc. Le circuit vu  coté composants est montré comme si la plaque cuivrée était transparente pour laisser visibles les pistes conductrices. Pour réaliser les petits ponts électriques, on ne peut utiliser que les conducteurs disponibles. Les couleurs des fils sur le dessin ne correspondront pas à ceux de la réalité. Il ne faut pas chercher à établir un lien quelconque entre le dessin théorique et les diverses images. Signalons au passage que le choix du type de microswitch n’est pas innocent. Outre le fait qu’il était disponible des le « stock » des consommables, il est facile à souder à l’horizontale sur le coté de la plaque électronique. Par contre, ne vous trompez pas dans l’orientation. (C’est ce que j’ai fais : Tenaille, chirurgie et on recommence !)

coté composants est montré comme si la plaque cuivrée était transparente pour laisser visibles les pistes conductrices. Pour réaliser les petits ponts électriques, on ne peut utiliser que les conducteurs disponibles. Les couleurs des fils sur le dessin ne correspondront pas à ceux de la réalité. Il ne faut pas chercher à établir un lien quelconque entre le dessin théorique et les diverses images. Signalons au passage que le choix du type de microswitch n’est pas innocent. Outre le fait qu’il était disponible des le « stock » des consommables, il est facile à souder à l’horizontale sur le coté de la plaque électronique. Par contre, ne vous trompez pas dans l’orientation. (C’est ce que j’ai fais : Tenaille, chirurgie et on recommence !)

Assemblage du circuit imprimé principal.

Opération facile si l’on procède par étapes en respectant une chronologie « logique ». Comme une photographie est bien plus parlante qu’un long texte verbeux, nous n’allons pas nous en priver et puiser notre inspiration dans la <Galerie d’images>. La Fig.32 est représentative du résultat à obtenir. La toute première étape consiste à couper les pistes cuivrées. Sur cette photographie les coupures réalisées au « cutter » semblent profondes. Ce n’est qu’une illusion, seul le cuivre de faible épaisseur à été retiré. Puis on réalise les trous de passage de la visserie. Il faut bien faire attention au fait que les deux vis en nylon qui supportent l’écran OLED seront à des espaces qui ne correspondent pas à des dixièmes de pouce. Aussi, pour faciliter me montage le trou situé en X a été allongé pour assurer une facilité de mise en position, sachant que l’on intercalera des rondelles isolantes pour assurer une portée correcte à l’écrou de liaison comme le montre Image25.JPG saisie lorsque le circuit est entièrement achevé. Sur Image26.JPG prise en gros plan dans les mêmes conditions, on peut vérifier que le BUZZER est bien le composant qui influence directement la hauteur à laquelle doit se trouver OLED. En particulier il importe d’observer dans l’encerclé rouge que le HE14 mis en évidence en vert clair est de type haut. Sans cette précaution, le buzzer talonnerait sur le dessous du module OLED. Du coup, pour avoir une hauteur convenable, l’entretoise en nylon mise en évidence en bleu est complétée par une rondelle également en nylon surchargée en rouge. Enfin, sur Image27.JPG le condensateur de découplage de 10µF est bien soudé avec la bonne orientation pour respecter sa polarité. C’est assez important, car ce genre de composant miniature au tantale peut éclater s’il est en inversion de tension, occasionnant un risque pour les yeux. Comble de luxe, une petite bague en isolant de fil électrique est ajoutée à la palette du microswitch pour lui conférer l’allure d’un bouton poussoir. Toutes ces informations avaient pour but de vous faire sélectionner les bons « composants critiques » et d’effectuer un assemblage mécanique provisoire de l’afficheur OLED pour vérifier que tout sera parfait au moment de souder son connecteur HE14. Le « frère » à souder est chaud, il est temps de passer à la suite.

Souder les composants sur le petit circuit imprimé.

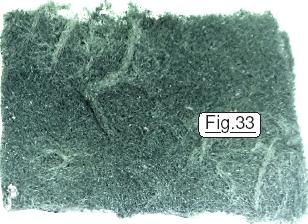

Quelques petits détails technique ne peuvent que vous faciliter la tâche. En particulier, un circuit imprimé qui a été stocké sur une longue période s’oxyde. La couleur rouge du cuivre change légèrement de teinte et ce n’est pas évident du tout. Cette minuscule couche d’oxyde constitue l’ennemi numéro un du soudage. L’étain refuse d’adhérer proprement sur la piste cuivrée. On doit insister, ce qui surchauffe les composants. On fait un « gros paquet » pour au final aboutir à ce que les électroniciens nomment une soudure sèche. Pourtant, éliminer ce problème est enfantin. Quand une éponge artificielle a trop souffert, elle commence à se désagréger et part en petits morceaux lors de son usage. Vous en séparez le « gratte avec le dos » et vous obtenez l’outil idéal de la Fig.33 qui frotté avec énergie sur les pistes cuivrées en modifie l’apparence sans pour autant en diminuer l’épaisseur du métal rouge. Devenues plus brillantes, les soudures seront faciles à soigner et mouilleront parfaitement le cuivre et la queue du composant assemblé. Notez au passage que le fil d’étain de la soudure mise à contribution s’oxyde également. Si vous le frottez fortement avant de vous en servir, les dépôts de résine sur la plaque cuivrée seront bien plus propres. Pour ma part, je commence par dérouler environ 80cm de soudure de la bobine. Puis je frotte tout le long pour enlever la pellicule périphérique. On peut alors passer sereinement au soudage. (Qui en réalité est un brasage … mais laissons tomber!)

Intégrer les composants « par couches ».

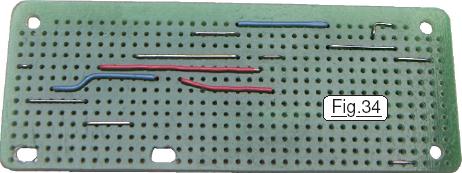

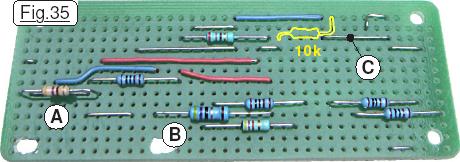

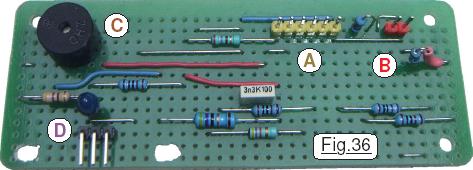

Assembler les divers composants sera facile si l’on commence par les moins hauts et que l’on termine par les plus encombrant. Quand ils sont en place, on plaque un carton rigide pour retourner le circuit imprimé sans qu’ils ne tombent, on pose le tout sur le bureau et l’on soude tout ce qui dépasse des pistes cuivrées. Ensuite, on  coupe toutes les queues des composants au plus court, et l’on passe à la couche suivante. La Fig.34 montre que pour cette réalisation le nombre des ponts de câblage est faible. On passe alors à l’épaisseur à peine supérieure, celle des résistances qui sont disposées horizontalement. Observez la Fig.35 surchargée en jaune : La résistance de 10kΩ n’est pas en place car elle a été ajoutée bien plus tard quand l’option de surveillance thermique du servomoteur de pince a été envisagée. Visible sur la photographie Image28.JPG elle ne sera ajoutée qu’à la prochaine couche car située un peu au dessus du pont filaire C elle est surélevée. C’est en particulier le cas de la résistance située en A qui est soudée également au dessus d’un pont filaire. On le voit parfaitement sur Image29.JPG saisie en « macro ». En B, la résistance de 47Ω qui limite la puissance sonore sur le BUZZER est visiblement plus volumineuse que les autres, pouvant dissiper 1/2W au lieu d’un quart de Watt. Ce choix n’est pas fonctionnel. Il se trouve que dans les réserves de composants, il n’y avait pas de modèle plus petits. Prenez garde au fait que sur les

coupe toutes les queues des composants au plus court, et l’on passe à la couche suivante. La Fig.34 montre que pour cette réalisation le nombre des ponts de câblage est faible. On passe alors à l’épaisseur à peine supérieure, celle des résistances qui sont disposées horizontalement. Observez la Fig.35 surchargée en jaune : La résistance de 10kΩ n’est pas en place car elle a été ajoutée bien plus tard quand l’option de surveillance thermique du servomoteur de pince a été envisagée. Visible sur la photographie Image28.JPG elle ne sera ajoutée qu’à la prochaine couche car située un peu au dessus du pont filaire C elle est surélevée. C’est en particulier le cas de la résistance située en A qui est soudée également au dessus d’un pont filaire. On le voit parfaitement sur Image29.JPG saisie en « macro ». En B, la résistance de 47Ω qui limite la puissance sonore sur le BUZZER est visiblement plus volumineuse que les autres, pouvant dissiper 1/2W au lieu d’un quart de Watt. Ce choix n’est pas fonctionnel. Il se trouve que dans les réserves de composants, il n’y avait pas de modèle plus petits. Prenez garde au fait que sur les  images

images  tout semble gros. Ce n’est qu’une apparence, dans la réalité il faut manipuler cette quincaillerie avec des pincettes, ou sous une autre forme, manipuler avec soins. La suite consiste à souder les connecteurs HE14 verticaux comme celui qui est jaune en A ou son voisin rouge. On ajoute simultanément le condensateur au tantale et son acolyte de 3,3nF qui présentent des hauteurs analogues. Puis, légèrement plus hautes, c’est le tour aux résistances montées en épingles, c’est à dire verticales. Il importe de noter que celle de 1kΩ à droite en B doit avoir la queue proche du corps et coudée pour dégager au dessus du trou de droite traversé pour effectuer la soudure. Avant de former ce composant glisser un isolant, car dans la prochaine étape la LED double sera juste au dessus, il faudra éviter tout contact électrique intempestif avec cette dernière. Enfin, on termine par le BUZZER en C.

tout semble gros. Ce n’est qu’une apparence, dans la réalité il faut manipuler cette quincaillerie avec des pincettes, ou sous une autre forme, manipuler avec soins. La suite consiste à souder les connecteurs HE14 verticaux comme celui qui est jaune en A ou son voisin rouge. On ajoute simultanément le condensateur au tantale et son acolyte de 3,3nF qui présentent des hauteurs analogues. Puis, légèrement plus hautes, c’est le tour aux résistances montées en épingles, c’est à dire verticales. Il importe de noter que celle de 1kΩ à droite en B doit avoir la queue proche du corps et coudée pour dégager au dessus du trou de droite traversé pour effectuer la soudure. Avant de former ce composant glisser un isolant, car dans la prochaine étape la LED double sera juste au dessus, il faudra éviter tout contact électrique intempestif avec cette dernière. Enfin, on termine par le BUZZER en C.

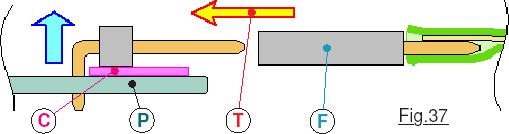

Pour souder les petits connecteurs HE14 coudés comme celui situé en D, la procédure est un peu particulière. Considérons la Fig.37 sur laquelle en P se trouve le circuit Principal et en F la fiche femelle de la liaison filaire extérieure. Pour que l’on puisse insérer facilement F sur le connecteur coudé par la translation T, il faut qu’entre le HE14 femelle et le circuit imprimé P subsiste un petit jeu. Pour aménager un petit écart suffisant, la technique consiste à surélever le connecteur coudé (Flèche bleue.) au moyen d’un petit carton C provisoire (En rose sur le dessin.) au moment d’effectuer la soudure le total étant maintenu en place par une pince auto serreuse. Veiller à ce que les broches soient bien parallèles à P, ou légèrement vers le haut pour faciliter l’introduction de F.

Les LEDs et le support de la carte Arduino NANO.

Particulier à ce circuit imprimé, pour des raisons d’encombrement et de cohabitation, deux LED doivent être décalées latéralement, spécificité mise en évidence par les flèches noires sur le dessin de la plaque électronique qui précisent le sens du déport. Pour la LED verte du mode APPRENTISSAGE, il s’agit de la dégager de la petite carte Arduino NANO qui la surplombe en partie. Bien visible sur Image30.JPG (Le circuit est terminé sur cette photographie.) on comprend le pourquoi de cette dissymétrie. Pour la LED double, on peut constater sur Image31.JPG qu’elle est « assise » sur la résistance de 1kΩ, artifice obligatoire car il faut impérativement dégager la zone de la fiche micro-USB qui alimentera la carte Arduino et va servir au dialogue série avec l’opérateur. La photographie d’Image32.JPG sur laquelle la protection thermique n’est toujours pas d’actualité, justifie pleinement la posture particulière de cette diode électroluminescente double. On remarque que sa voisine, la LED rouge du B.P. d’URGENCE est enfermée dans un boitier cristal, ce qui m’incite à ouvrir ici une parenthèse. Les valeurs des résistances de limitation de courant pour les LEDs portées sur le schéma et sur les dessins ont été sélectionnées pour obtenir des luminosités équivalentes. Je vous invite fortement, avant de souder ces composants, d’effectuer vous-même des essais pour choisir les valeurs les mieux adaptées au rendement lumineux de vos composants.

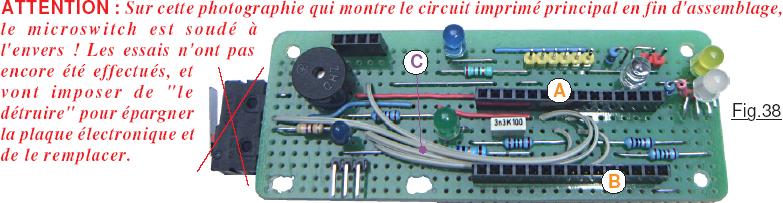

Souder les deux lignes HE14 femelle qui supportent la petite carte Arduino NANO suggèrent une procédure un peu particulière. L’assemblage des deux lignes de contacts A et B sur la Fig.38 qui supportent la carte NANO Arduino doit présenter une orientation verticale soignée. Pour assurer la correspondance parfaite avec les picots du connecteur de la carte électronique, personnellement je commence par en vérifier l’alignement rigoureux des trente broches. Puis j’insère les deux connecteurs A et B qui sont ensuite positionnés sur notre circuit imprimé. On retourne le tout et l’on soude les quatre picots d’extrémité. Les deux lignes A et B étant alors parfaitement placées, on enlève la carte électronique NANO Arduino et l’on achève le soudage des autres broches. Pour toutes les étapes de la réalisation de ce circuit,

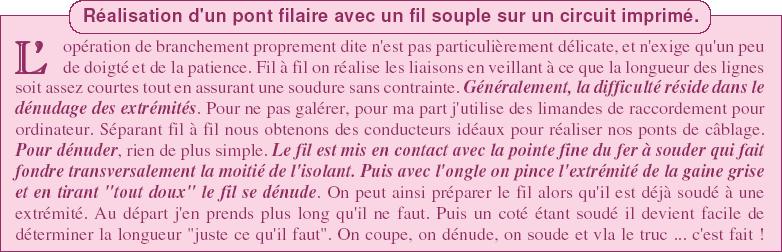

chaque soudure est vérifiée avec une loupe à fort pouvoir grossissant pour s’assurer qu’il n’y a pas de contact interdit avec les éléments voisins, et que la soudure présente un aspect visuel correct. Un contrôle permanent à chaque étape est le gage d’un fonctionnement « immédiat » et fiable. Les deux lignes A et B de connecteurs femelle HE14 présentent une hauteur moyenne. Il faut impérativement que la petite carte électronique entièrement enfichée, il reste entre ses composants situés sur le dessous et les éléments du circuit imprimé une place suffisante. Pour vous donner une idée plus précise, la hauteur des éléments sélectionnés pour équiper le prototype fait 8mm. Remarquez que certains ponts filaires en C un peu long et « trop croisés » avec le reste des composants sont réalisés avec du fil souple suggérant quelques précisions :

Pour achever la réalisation de la carte électronique principale, on va anticiper sur l’évolution ultérieure et ajouter le petit connecteur HE14 C5 et la résistance associée de 10kΩ qui serviront à compléter l’ensemble par la protection thermique du servomoteur de la pince. Comme déjà signalé, pour ma part, j’ai été obligé d’enlever le microcontacteur et de le remplacer en orientant correctement le nouveau composant. L’opération chirurgicale s’est très mal déroulée, et la piste cuivrée s’est décollée de la plaque isolante somme le montre Image33.JPG. Cette tragédie ne se finit pas trop mal, car les deux cosses d’extrémité assurent une liaison suffisamment résistante. OUF … le patient est sauvé !

Il me semble important de souligner qu’il faut réaliser une soudure bien englobante sur les cosses de ce bouton poussoir, car ce sont elles qui assurent la liaison mécanique rigide avec le circuit imprimé.

La validation de la carte électronique principale.

Puisque le fer à souder est chaud, dans la foulée il serait possible de réaliser les circuits de complément, les limandes de raccordement, et attendre de disposer de l’intégralité des modules pour commencer la campagne d’essais. Mais nous somme dans un contexte de loisir dans lequel la plus haute priorité, c’est de se faire plaisir. Par ailleurs, quand le module principal aura fait ses preuves, on aura bien avancé, et pour le moral c’est important. On peut effectuer une majorité de vérifications dès maintenant, car, comme cela a été précisé, la carte principale est autonome.

Avec frénésie et fébrilité, on imprime les fiches dont on aura besoin. (Personnellement, je les ai toutes imprimées, car l’expérience montre qu’un petit carton est bien plus commode que d’avoir à redémarrer l’ordinateur, rechercher le bon fichier perdu dans la jungle des dossiers …) En particulier la fiche Vérifications et validation du circuit principal de la feuille (11) est incontournable. Comme elle a été ajoutée bien après la rédaction du document, elle n’est pas documentée dans la « table des matières » de la page de garde. Avec rigueur et méthode, vous allez réaliser toutes les manipulations comprises entre 1) et 14) incluse. ATTENTION : Il n’est absolument pas question d’effectuer ces nombreuses vérifications alors que les divers servomoteurs sont inclus dans la mécanique du bras et ce pour au moins deux raisons :

• Comme la calibration des servomoteurs n’a pas été effectuée, par moment leurs asservissements vont diverger s’ils reçoivent des consignes hors plage valide. Dans un tel cas de figure, ils se mettent à tourner en continu. S’ils sont intégrés au bras, ils vont aller en butée et si l’on n’intervient pas assez rapidement, ils vont surchauffer, le phénomène pouvant aller jusqu’à leur destruction.

• Manipuler les divers module pour vérifier, brancher, débrancher va rapidement constituer une galère sans nom si l’ensemble est intégré sur le support de base du bras manipulateur. Les essais se font confortablement avec des branchements provisoires, les divers modules étant bien étalés à plat sur un espace de travail raisonnable.

Vous allez rapidement vous rendre compte que pour franchir toutes ces étapes vitales, presque toutes les fiches s’imposent entre vos mains.

Pour achever ce chapitre et mettre à votre disposition un maximum d’informations visuelles, Image34.JPG présente la carte électronique « vue par la tranche ». Enfin, sur Image35.JPG le circuit imprimé principal est dans la configuration « écran OLED en place ». C’est à dire que globalement les essais de validation ont tous été effectués et l’orientation du microswitch corrigée. Pour situer le complément qu’il faut avoir effectué pour ajouter par la suite la surveillance thermique, la photographie est surchargée en jaune. Quand vous aurez passé avec succès ces nombreuses étapes, vous aurez validé presque entièrement l’électronique du circuit imprimé principal mais également les logiciels associés. Un cap décisif sera franchi et l’avenir s’annoncera avec sérénité …

La suite est ici.