Quelle que soit la technique employée pour élaborer une pièce mécanique, cette dernière apporte des avantages qui justifie les moyens utilisés, et surtout induit des contraintes dont il faut impérativement tenir compte pour éviter les déconvenue lors de la concrétisation du projet. Par exemple en enlèvement de matière par usinage on ne peut pas obtenir des formes creuses fermées, et sur les machines il faut étudier le passage des outils. Procédant par dépose de matière, les imprimantes 3D présentent leurs exigences propres obligeant le concepteur à prendre certaines précautions pour agencer des pièces viables. Ce chapitre résume quelques constats personnels effectués lors de « la découverte » de la mise en œuvre de ma toute première imprimante 3D.

Contraintes de base.

• Pièces (JUPE comprise.) ne dépassant pas la surface du plateau imprimante.

• Pièces (JUPE comprise.) ne dépassant pas la surface du plateau imprimante.

• Éviter au maximum les soutiens sur les pièces imprimées.

• Minimiser les temps d’impression ainsi que la longueur de filament consommé. Faire des pièces creuses avec un maximum de lumières compatibles avec la résistance mécanique de l’élément.

• Prévoir les formes pour impression avec des supports relativement faciles à enlever et ne perturbant pas la qualité d’éventuels textes et graduations diverses.

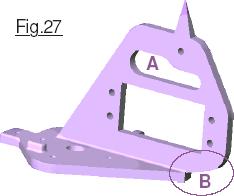

• Certaines formes désirées « esthétiques » sont conservées, bien qu’imposant inévitablement des supports, si l’enlèvement de ces derniers ne pose pas de problème particulier. (Congés de raccordements …) Par exemple sur la Fig.27 en A se trouve une lumière pour écourter le temps d’impression et minimiser la quantité de fil consommée. En zone B le raccordement « esthétique » impose des supports, mais ces derniers sont faciles à enlever.

• La taille des textes est parfois modifiée (Augmenter les dimensions.) pour être correctement traitée par le trancheur utilisé.

Contraintes complémentaires.

• Le respect des cotes en hauteur ne sera possible que si l’on adopte une parité convenable entre les dimensions souhaitées et la Qualité imposée au trancher. EXEMPLE : Avec une qualité de 0.2mm il sera délicat d’obtenir une hauteur 0.1mm, 0,3mm ou 0,5mm. Difficulté analogue pour les diverses lumières et surtout pour les trous fonctionnels.

• Si des orifices de précision sont souhaités, il faut utiliser une surcote qui tiendra compte de l’épaisseur du filament à la dépose et surtout qui permettra d’effectuer un alésage de précision.

• Les pièces dans Repetier-Host seront réorientées pour optimiser leur assise sur le plateau et minimiser les soutiens parfois délicats à enlever.

• Les pièces sont parfois orientées pour optimiser la qualité d’impression de certains détails, quitte à augmenter le temps de réalisation. (En particulier les index des pointeurs de graduations.)

Pièces cinématiques.

Pièces cinématiques.

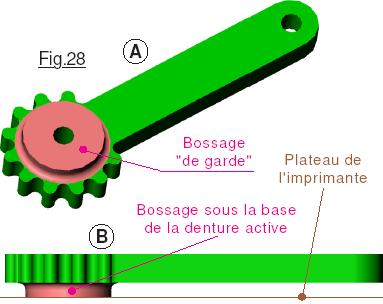

Certains composants tels que les roues dentées constituant un engrenage doivent présenter une géométrie « parfaite » pour pouvoir fonctionner correctement. Hors nous savons que la première couche imprimée sera plus épaisse que les couches supérieures. Il en résulte une petite augmentation de largeurs des objets moulés sur la base qui porte sur le plateau. (Bavette de semelle.) C’est exactement le cas pour les bielles motrices de la pince sur Image10.JPG. Reprendre les formes avec une petite lime n’est pas facile, aussi, comme montré sur les Fig.28 A et Fig.28 B il est fortement conseillé en conception de « surélever » d’environ 1mm la pièce du plateau pour que ses zones actives soient « parfaites ». Vous pouvez être certain qu’à l’avenir ce critère sera respecté en C.A.O. ce qui évitera l’ajustage « fin » réalisé sur les petites pièces du prototype.

La suite est ici.