Bien qu’il soit commode d’utiliser des coffrets du commerce, personnellement je préfère de loin réaliser entièrement mes propres boîtiers. L’avantage incontestable réside dans le fait qu’on n’est jamais aussi bien servi que par soi-même. Traduisez : On peut faire exactement ce qui correspond à nos désirs, et en particulier optimiser les formes et les dimensions. Ma technique étant aisément abordable par tout un chacun, autant en faire profiter la collectivité. Le matériau miracle pour confectionner mes réalisations est connu sous le vocable de polystyrène choc.

Nombreux sont les didacticiels déjà publiées sous mon pseudonyme « Nulentout » qui, décrivant des appareils électroniques, informatiques, astronomiques, détaillent mes méthodes d’usinage. Il serait commode d’indiquer ici les liens et faire référence aux chapitres concernés. Pour vous éviter des allées et venues sur la toile, j’ai pensé plus convivial de copier honteusement les chapitres relatif au travail de ce merveilleux matériau qu’est le polystyrène choc.

Commencez par lire les informations données dans l’encadré de la page 13 et vous aurez en main la marche à suivre pour créer toutes les merveilles issues de votre imagination.

Technique générale d’assemblage.

Façonner avec soin et précision les divers éléments à réunir pour construire l’ensemble sera un garant de qualité. Prendre son temps, vérifier les dimensions et la géométrie, ne pas se précipiter. Percer et réaliser si possible l’intégralité des trous et des orifices sur les éléments individuels, c’est tellement plus commode que lorsque le coffret est entièrement assemblé. D’une manière générale, la médiocrité d’une réalisation quelconque est directement impactée par son élément le plus faible. Ou si vous préférez, quand vous adoptez un niveau de qualité, tous les aspects du projet doivent présenter une valeur analogue. Bref, il faut tracer sur toutes les pièces à assembler la position précise des éléments qui viennent en contact. Pour ma part tous les repérages sont réalisés avec des feutres classiques du commerce. Quand les ensembles sont achevés, j’efface tous les traits avec de l’alcool ménager qui me sert également à nettoyer les pièces avant soudage ou avant peinture. Une petite équerre métallique me semble indispensable pour vérifier les perpendicularités un peu partout. Vous préparez tout le matériel dans un local bien aéré, sans oublier un support quelconque pour poser le pinceau qui sert à appliquer le diluant sur les zones à souder.

Consultant avec attention le dessin de l’ensemble, vous déterminez les tranches ou les surfaces à souder. Vous mouillez avec le diluant. Vous appliquez fortement la pièce sur les zones mouillées. La prise est immédiate, mais si le local n’est pas trop chaud, vous disposez d’un temps largement suffisant pour assembler et positionner sept ou huit pièces. Puis, avant que l’ensemble ne soit définitivement solidifié, vous repassez tout en revue pour parfaire la géométrie : Les diverses cotes de positionnement, les orientations relatives, les équerrages …

Toujours partir de dessins rigoureux réalisés à l’échelle unitaire pour façonner les divers éléments, après avoir tracé un dessin d’ensemble précis pour s’assurer que l’intégration des éléments et leur câblage ne sera pas une corvée sans nom. Méfiez-vous, certaines pièces ne sont pas symétriques, placer à gauche celle de droite engendrera à coup sûr une difficulté. Ceci dit, pas de panique. Si vous constatez une erreur inacceptable alors que l’ensemble est solidifié depuis deux jours, et que les éléments sont soudés entre eux par la tranche, en forçant un peu avec un cutter rigide on arrive à désolidariser sans détruire. Beaucoup d’erreurs seront pardonnées … heureusement, car souvent mes prototypes souffrent leurs lots de maladresses …

ATTENTION : Avant de passer à la suite, consultez l’encadré de la page 13 dont le titre est :

![]()

C’est tout bon, reprenons notre cheminement technique :

Technique d’assemblage pour deux plaques soudées en surface.

Souder sur la tranche sera une opération très facile. Mais si deux éléments sont collés à plat l’un sur l’autre par toute une surface, (Comme souvent la semelle du coffret par exemple.) la technique est un peu plus délicate, et je vous invite fortement à expérimenter sur des « chutes inutilisables ». Voici comment je procède personnellement pour assembler deux plaques en surface :

1) Je trace les repères de positionnement sur les deux éléments.

2) La pièce de réception est placée à plat sur l’établi, zone à coller vers le haut. Sous cette dernière un

grand carton propre est disposé, pour pouvoir presser fortement les deux éléments l’un sur l’autre sans abimer celui de dessous. (Un carton, un catalogue publicitaire etc.)

3) La pièce à souder est retournée, zone commune à mouiller bien repérée vers le haut.

4) On ouvre un bocal dédié rempli avec du diluant. (Tremper le pinceau dans la bouteille n’est pas du tout commode, car on ne voit pas le niveau du fluide.)

5) On mouille un petit pinceau si on soude sur tranche, un plus gros si on colle face contre face.

6) On étale proprement le juste ce qu’il faut sur la surface à « dissoudre » et l’on pose le pinceau.

7) On place provisoirement l’élément complémentaire sur la pièce de réception. Inutile de soigner pour le moment car les pièces au pressage vont glisser.

8) Sans tarder on presse fortement les deux pièces dans l’étau, muni des cornières (Pour élargir les mords.) et de mordaches de protection. (Inexorablement les deux éléments se décalent un peu.)

9) Immédiatement on les aligne et on les positionnements correctement par glissement plan sur plan entre les deux surfaces soudées. Il faut forcer pas mal, car le serrage à l’étau a déjà bien solidarisé les deux éléments. Pièces bien alignées, on peu souffler, car plat sur plat constitue une opération qui mérite de s’entraîner sur des « pièces poubelle », vu que le réalignement n’est pas très aisé.

Les écrous inclus dans « la masse ».

Clef de voûte d’une réalisation soignée, ma préférence va vers l’emploi d’écrous métalliques noyés dans des nervures de renfort. Il serait infiniment plus simple de tarauder directement le polystyrène choc. Toutefois, un écrou métallique est bien plus résistant, sans compter que des tarauds Ø M3 et un « tourne-à-gauche » ne sont pas forcément disponibles dans toutes les chaumières.

Principe de conception des écrous prisonniers.

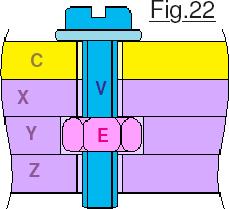

Facile à comprendre, le principe de cette « technologie » est représenté sur la Fig.22 sur laquelle en violet on retrouve les longerons et en jaune le couvercle C du coffret rapporté sur le dessus. Ces longerons sont composés de trois bandes de polystyrène choc collées à plat les unes sur les autres. Comme montré en E un écrou Ø M3

présente une épaisseur de moins de 3mm. Il peut donc facilement s’inclure dans la bande du milieu Y. Quand on désire assembler ou déposer l’élément, il n’est pas possible de tenir l’écrou à l’intérieur. La « poutre » qui vient en contact de la face avant ou arrière est constituée de trois bandes qui sont donc collées à plat les unes sur les autres. Il serait possible de tarauder le trou et d’y visser directement V. Un écrou métallique est préférable au point de vue usure et permet un jeu légèrement plus grand. Dans la bande Y l’orifice pratiqué pour l’écrou est hexagonal et ajusté avec précision. Les deux trous dans X et dans Z laissent passer la vis V avec un léger jeu. Celui dans X présente un diamètre de 3,3mm alors que celui sur Z peut être légèrement plus grand car la plaque ne sert qu’à empêcher l’écrou de tomber. Il faut un peu de latitude, car les quatre trous doivent être alignés sur un axe commun.

Technique de réalisation des écrous prisonniers.

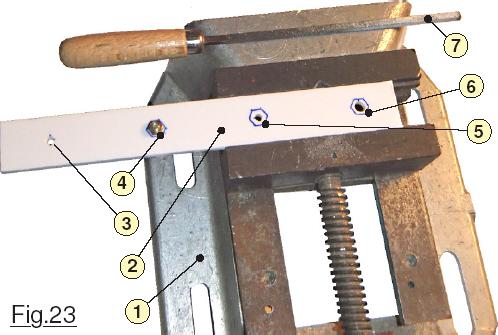

Relativement simple à mettre en œuvre, la première étape consiste à ajuster les trois trous hexagonaux dans la plaque centrale. Idéalement saisie dans un petit étau de maquettiste 1, la Fig.23 présente la pièce 2 avec quatre phases chronologiques. On commence par repérer finement les centres des trous, que l’on perce comme en 3 d’un trou de diamètre 3mm. Puis, comme en 4 on y place un petit boulon Ø M3 et l’on trace le contour de l’écrou. En 5 on retire l’écrou, puis, en 6 on perce à un diamètre plus grand qui sert à ébaucher l’orifice. La dimension de ce trou est suffisante pour pouvoir introduire une petite lime comme celle visible en 7. Avec un peu de patience, et d’entrainement sur des chutes non réutilisables, on arrive rapidement à usiner des trous hexagonaux dans lesquels l’écrou pénètre « en sifflant ». L’étape suivante

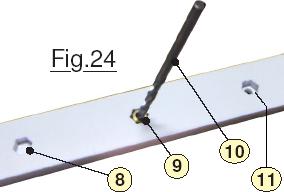

Relativement simple à mettre en œuvre, la première étape consiste à ajuster les trois trous hexagonaux dans la plaque centrale. Idéalement saisie dans un petit étau de maquettiste 1, la Fig.23 présente la pièce 2 avec quatre phases chronologiques. On commence par repérer finement les centres des trous, que l’on perce comme en 3 d’un trou de diamètre 3mm. Puis, comme en 4 on y place un petit boulon Ø M3 et l’on trace le contour de l’écrou. En 5 on retire l’écrou, puis, en 6 on perce à un diamètre plus grand qui sert à ébaucher l’orifice. La dimension de ce trou est suffisante pour pouvoir introduire une petite lime comme celle visible en 7. Avec un peu de patience, et d’entrainement sur des chutes non réutilisables, on arrive rapidement à usiner des trous hexagonaux dans lesquels l’écrou pénètre « en sifflant ». L’étape suivante  consiste à coller à plat la plaque « extérieure ». Montrée sur la Fig.24 on peut constater en 8 l’orifice hexagonal borgne. Il faut y pratiquer un trou de passage pour la vis. Symboliquement le forêt 10 est montré seul, bien que dans la réalité il est saisi dans la petite chignole présentée dans l’encadré de la page 13.

consiste à coller à plat la plaque « extérieure ». Montrée sur la Fig.24 on peut constater en 8 l’orifice hexagonal borgne. Il faut y pratiquer un trou de passage pour la vis. Symboliquement le forêt 10 est montré seul, bien que dans la réalité il est saisi dans la petite chignole présentée dans l’encadré de la page 13.

Préambule au perçage il faut marquer le centre du trou. Dans ce but, on utilise un écrou Ø M3 qui a été transformé en « canon de perçage » en réalésant son filetage sous la forme d’un trou cylindrique de diamètre 3mm. C’est cet écrou qui comme visible en 9 guide le foret 10 pour marquer le centre. Puis on retire l’écrou de guidage, on vérifie le centrage de la marque et l’on perce à 3mm comme en 11. Si le trou est parfaitement centré, on réalèse avec un forêt de Ø 3,3mm. S’il est un peu décalé, on agrandi le juste ce qu’il faut avec une toute petite lime « en corrigeant le tir ».

Nettement plus délicate, l’étape suivante qui comporte plusieurs phases consiste à préparer la contre plaque qui empêche les écrous de tomber. N’étant pas soumise aux efforts de serrage, on peut, si on en possède, se servir de plaque moins épaisses de 2 ou 3mm. Il faudra percer les trous pour qu’ils soient parfaitement coaxiaux avec les écrous prisonniers. La première phase 12 consiste à percer l’un des trous d’extrémité, puis à serrer les trois plaques par un petit boulon 13. Sa vis sera centrée en traversant l’écrou prisonnier. Puis, sur chaque face extérieure on a disposé une rondelle d’appui et un écrou. On serre les deux écrous externes pour solidariser les trois plaques bien alignées. En 14 on a écarté la contre plaque pour vous montrer que l’on a placé un écrou dans l’alvéole hexagonale. Plaques parfaitement alignées, on introduit dans cet écrou une vis et l’on force un peu pour qu’elle laisse en 15 une trace précise de sa position. On écarte les deux éléments, et l’on peut alors percer à 3,3mm exactement avec le bon entraxe. Quand les trois trous sont percés exactement où il faut, on place les écrous prisonniers et l’on colle la contre-plaque en veillant à ce que les trous coïncident exactement avec les écrous. Il est probable que la contre plaque sera un peu décalée par rapport aux deux autres pièces du longeron. Peu importe, un petit usinage final (Quand la soudure est « durcie ».) sur les surfaces périphériques et la poutre est parée pour son soudage sur le coffret. Plusieurs impératifs devront être respectés lors du collage des deux longerons sur la face avant et la face arrière du boitier. Il faudra les centrer proprement longitudinalement, critère d’autant plus facile à respecter que la longueur de ces éléments aura été calibrée pour que l’insertion se face à frottement doux. Il importe surtout de souder la tranche en s’assurant que la face supérieure affleure rigoureusement l’arête du haut des deux faces du boitier.

La suite est ici.