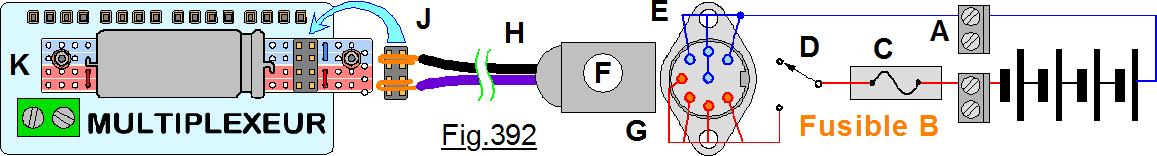

Toute chaîne quelle qu’en soit la nature ne vaut que ce que vaut son plus mauvais maillon. Cet adage populaire est particulièrement illustré dans cette étude. Si lors des appels de courant transitoires la tension sur le multiplexeur descend en dessous d’un certain seuil, nous avons constaté que l’automatisme diverge et que les moteurs vont se bloquer en butée mécaniquement. Il faut à tout prix minimiser ce risque. L’objectif affirmé consiste à réduire au maximum la résistance électrique qui s’opposera au cheminement des électrons depuis le « réservoir vert » jusqu’à la nourrice d’alimentation du circuit multiplexeur. Pour aboutir au rotor des servomoteurs SG90, les électrons vont devoir franchir une série d’obstacles les uns à la suite des autres. C’est cette chaîne représentée sur la Fig.392 qu’il faut impérativement optimiser. La résistance propre à chaque maillon devra se voir minimiser par des choix technologiques judicieux. Ce chapitre va les passer en revue. Il ne servirait à rien de sélectionner des batteries à faible résistance interne si en ligne on accumule des pertes exagérées. La Fig.392 relative à un seul des deux circuits identiques montre la chaîne des divers éléments rencontrés sur la ligne qui part des accumulateurs jusqu’au multiplexeur. Chaque perturbateur engendrera pour son compte une petite chute de tension, leur somme pouvant rapidement aboutir à la divergence des automatismes. Première optimisation : Le petit connecteur HE14 des accumulateurs visible sur la Fig.391 est purement et simplement éliminé, les fils rouges et noir étant directement soudés sur le bornier A. C’est un modèle pour intensité notable qui a été adopté. Vers la prise en E et vers le circuit des fusibles en C la résistance interne de ce bornier sera raisonnable.

Il importe de choisir un support qui serre fort le fusible pour minimiser la résistance de contact et surtout de proscrire tout fusible B de type « retardé » dont la résistance propre est néfaste, surtout lors des appels de courant. L’inverseur D est en réalité un double inverseur, divisant ainsi par deux ses résistances de contact. Vous avez déjà compris que les fils de liaison utilisés seront de section sérieuse, au même titre que la ligne de puissance H. (Déjà explicité lors de l’étude de la sonde.) En J on retrouve le connecteur HE14 de branchement sur le circuit imprimé du condensateur. Avec huit broches nous avions diminué la résistance de contact à ce niveau, ainsi que la liaison K sur le domino par de gros fils électriques. Entre la fiche F de la ligne d’alimentation et la prise pour châssis, la liaison se fait par les contacts G et E. On utilise des composants de type DIN mais à huit broches, quatre pour le plus et quatre pour le retour. Ainsi, on divise par quatre la résistance de chaque pôle, et par voie de conséquences les chutes de tension et les échauffements. C’est par toutes ces précautions que l’on aboutit à un ensemble cohérent pouvant fournir de fortes intensités.

Il importe de choisir un support qui serre fort le fusible pour minimiser la résistance de contact et surtout de proscrire tout fusible B de type « retardé » dont la résistance propre est néfaste, surtout lors des appels de courant. L’inverseur D est en réalité un double inverseur, divisant ainsi par deux ses résistances de contact. Vous avez déjà compris que les fils de liaison utilisés seront de section sérieuse, au même titre que la ligne de puissance H. (Déjà explicité lors de l’étude de la sonde.) En J on retrouve le connecteur HE14 de branchement sur le circuit imprimé du condensateur. Avec huit broches nous avions diminué la résistance de contact à ce niveau, ainsi que la liaison K sur le domino par de gros fils électriques. Entre la fiche F de la ligne d’alimentation et la prise pour châssis, la liaison se fait par les contacts G et E. On utilise des composants de type DIN mais à huit broches, quatre pour le plus et quatre pour le retour. Ainsi, on divise par quatre la résistance de chaque pôle, et par voie de conséquences les chutes de tension et les échauffements. C’est par toutes ces précautions que l’on aboutit à un ensemble cohérent pouvant fournir de fortes intensités.

Aucune obligation à doubler les blocs alimentation. Un seul module est suffisant pour faire fonctionner la sonde. Bien que mettant en ligne les deux accumulateurs pour assurer une plus longue durée d’utilisation, il est parfaitement possible de se contenter d’une version économique déjà tout à fait satisfaisante. Du reste tous les essais ont été effectués avec un seul module énergétique. Ce luxe peut être justifié par deux arguments :

1) Vu le volume des éléments approvisionnés, ils sont tout à fait compatibles avec les dimensions du pupitre. Un ou deux blocs 6v n’ont que peu d’influence sur les dimensions adoptées.

2) Le pupitre peut servir de bloc alimentation 6Vcc indépendant pour alimenter d’autres petites applications expérimentales de robotique de loisir.

Recharger les accumulateurs de puissance.

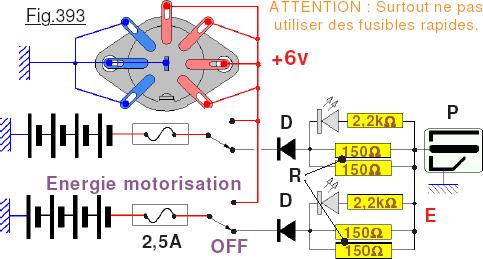

Procédure de rechargement et schéma électrique sont donnés dans le DOSSIER TECHNIQUE en Page 18 et Page 19. On retrouve le schéma de rechargement sur la Fig.393 sur laquelle les deux inverseurs de puissance sont sur OFF. Les moteurs ne sont donc pas alimentés. C’est la position qu’ils doivent adopter quand on veut recharger les blocs accumulateurs. On constate que dans cette position, les pôles positifs des deux modules sont en liaison par la chaîne de rechargement constituée des quatre résistances de 150Ω. Si l’une des deux unités se dégradait plus rapidement que l’autre, elle « pomperait » discrètement un petit courant dans l’accumulateur le plus « vif ». Durant de longs mois de non activité, il se produirait une lente décharge des deux sources d’énergie. C’est précisément pour éviter ce petit inconvénient que les diodes D interdisent toute liaison électrique entre les deux entités quand les inverseurs sont sur OFF. Si les deux inverseurs étant en position de rechargement OFF on branche sur la prise P la sortie d’un bloc secteur délivrant environ 12Vcc en charge, les diodes D vont passer en conduction et un courant d’environ 40mA va circuler à travers R. Ce courant traversant R engendre une différence de potentiel de l’ordre de 3V ce qui est largement suffisant pour dépasser le seuil de conduction de la diode électroluminescente blanche qui témoigne du rechargement du bloc concerné. Avec une résistance de limitation de courant de 2,2kΩ l’éclairage sera largement suffisant car ces composants modernes présentent des rendements lumineux assez magiques.

Procédure de rechargement et schéma électrique sont donnés dans le DOSSIER TECHNIQUE en Page 18 et Page 19. On retrouve le schéma de rechargement sur la Fig.393 sur laquelle les deux inverseurs de puissance sont sur OFF. Les moteurs ne sont donc pas alimentés. C’est la position qu’ils doivent adopter quand on veut recharger les blocs accumulateurs. On constate que dans cette position, les pôles positifs des deux modules sont en liaison par la chaîne de rechargement constituée des quatre résistances de 150Ω. Si l’une des deux unités se dégradait plus rapidement que l’autre, elle « pomperait » discrètement un petit courant dans l’accumulateur le plus « vif ». Durant de longs mois de non activité, il se produirait une lente décharge des deux sources d’énergie. C’est précisément pour éviter ce petit inconvénient que les diodes D interdisent toute liaison électrique entre les deux entités quand les inverseurs sont sur OFF. Si les deux inverseurs étant en position de rechargement OFF on branche sur la prise P la sortie d’un bloc secteur délivrant environ 12Vcc en charge, les diodes D vont passer en conduction et un courant d’environ 40mA va circuler à travers R. Ce courant traversant R engendre une différence de potentiel de l’ordre de 3V ce qui est largement suffisant pour dépasser le seuil de conduction de la diode électroluminescente blanche qui témoigne du rechargement du bloc concerné. Avec une résistance de limitation de courant de 2,2kΩ l’éclairage sera largement suffisant car ces composants modernes présentent des rendements lumineux assez magiques.

Les circuits imprimés pour la distribution de l’énergie.

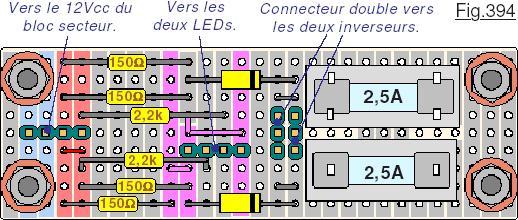

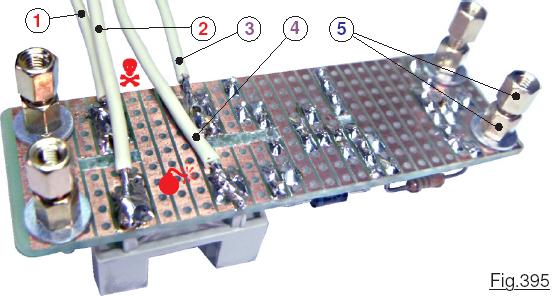

Conjointement avec l’étude du coffret, les circuits imprimés ont été conçus pour leur imbrication « facile » lors de l’intégration, étant bien entendu qu’il faut pouvoir facilement coupler ou libérer le bornier de puissance, déposer ou remettre en place les fusibles, agir de la sorte sur tous les modules qui viennent « se tasser » dans le  boitier. Ainsi, l’emplacement adopté joue un rôle sur les dimensions à affecter aux divers circuits imprimés. N’oubliez-pas que le dessin reproduit ici sur la Fig.394 peut être imprimés à partir de la visionneuse fournie avec le TOME 1, et est disponible dans l’onglet 4: Divers C.I. du fichier Réalisation du pupitre.pdf. Tout particulièrement vous y trouverez également le dessin coté pistes cuivrées pour déterminer les séparations à effectuer. Les connecteurs HE14 présents sur le circuit imprimé ne sont reliés qu’aux LEDs et aux circuits de rechargement, c’est à dire des liaisons qui ne véhiculent que des courants faibles. Encore que pour les fils qui sont reliés à la prise 12Vcc les picots sur les lignes HE14 sont doublés car je considère que ces connecteurs ne sont pas prévus pour des courants notables. 75mA au total n’est pas vraiment important … j’ai préféré toutefois doubler la mise. La Fig.395 montre le circuit en cours de réalisation. Les fils qui conduisent les forts courants de la motorisation sont soudés directement sur les pistes cuivrées. En 1 et 2 les fils vont au bornier qui relie le module directement aux deux blocs accumulateurs. Un court-circuit à ce niveau n’est pas protégé. En 3 et 4 c’est la « sortie » des fusibles qui va au bornier, puis vers les

boitier. Ainsi, l’emplacement adopté joue un rôle sur les dimensions à affecter aux divers circuits imprimés. N’oubliez-pas que le dessin reproduit ici sur la Fig.394 peut être imprimés à partir de la visionneuse fournie avec le TOME 1, et est disponible dans l’onglet 4: Divers C.I. du fichier Réalisation du pupitre.pdf. Tout particulièrement vous y trouverez également le dessin coté pistes cuivrées pour déterminer les séparations à effectuer. Les connecteurs HE14 présents sur le circuit imprimé ne sont reliés qu’aux LEDs et aux circuits de rechargement, c’est à dire des liaisons qui ne véhiculent que des courants faibles. Encore que pour les fils qui sont reliés à la prise 12Vcc les picots sur les lignes HE14 sont doublés car je considère que ces connecteurs ne sont pas prévus pour des courants notables. 75mA au total n’est pas vraiment important … j’ai préféré toutefois doubler la mise. La Fig.395 montre le circuit en cours de réalisation. Les fils qui conduisent les forts courants de la motorisation sont soudés directement sur les pistes cuivrées. En 1 et 2 les fils vont au bornier qui relie le module directement aux deux blocs accumulateurs. Un court-circuit à ce niveau n’est pas protégé. En 3 et 4 c’est la « sortie » des fusibles qui va au bornier, puis vers les  inverseurs qui permettent de relier à convenance l’énergie sur la prise DIN qui est branchée à la ligne de puissance de la sonde. Avant d’intégrer ce module dans le coffret, toute la zone à risque a été sérieusement isolée. Dans ce but les quatre régions soudées aux extrémités des gros fils ont été copieusement recouverte de vernis à ongle. On protège ainsi les liaisons conductrices de tout contact intempestif interdit. Les entretoises disponibles 5 qui assurent la liaison avec le coffret n’étaient pas assez longues pour dégager suffisamment les fusibles des bords sur lesquels sont implantées les vis qui assurent la liaison avec la semelle du boitier. Aussi on constate en 5 qu’elles sont doublées pour aboutir à la longueur souhaitée. Autre remarque : Une observation attentive du dessin du circuit imprimé de la Fig.394 montre que les supports de fusibles ne semblent pas identiques. L’un est soudé sur la plaque cuivrée par seulement deux picots alors que l’autre en comporte quatre. Une fois encore ces petites incongruités résultent d’un usage intensif de composants de récupération. Donc les deux modèles qui protègent la ligne électrique de puissance sont un peu différents. C’est également le cas pour les entretoises. Leur nombre doublé ici évite d’avoir à en commander qui présenteraient directement la bonne longueur, on se contente de ce qui est disponible.

inverseurs qui permettent de relier à convenance l’énergie sur la prise DIN qui est branchée à la ligne de puissance de la sonde. Avant d’intégrer ce module dans le coffret, toute la zone à risque a été sérieusement isolée. Dans ce but les quatre régions soudées aux extrémités des gros fils ont été copieusement recouverte de vernis à ongle. On protège ainsi les liaisons conductrices de tout contact intempestif interdit. Les entretoises disponibles 5 qui assurent la liaison avec le coffret n’étaient pas assez longues pour dégager suffisamment les fusibles des bords sur lesquels sont implantées les vis qui assurent la liaison avec la semelle du boitier. Aussi on constate en 5 qu’elles sont doublées pour aboutir à la longueur souhaitée. Autre remarque : Une observation attentive du dessin du circuit imprimé de la Fig.394 montre que les supports de fusibles ne semblent pas identiques. L’un est soudé sur la plaque cuivrée par seulement deux picots alors que l’autre en comporte quatre. Une fois encore ces petites incongruités résultent d’un usage intensif de composants de récupération. Donc les deux modèles qui protègent la ligne électrique de puissance sont un peu différents. C’est également le cas pour les entretoises. Leur nombre doublé ici évite d’avoir à en commander qui présenteraient directement la bonne longueur, on se contente de ce qui est disponible.

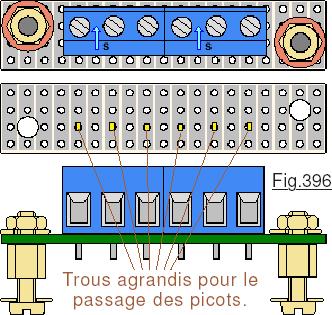

La Fig.396 propose trois vues du circuit imprimé du bornier de puissance. Les trous de passage des deux vis de liaison sont décalés latéralement pour augmenter la stabilité du module. Comme pour le circuit des fusibles les pistes et les soudures critiques sont entièrement isolées avec du vernis à ongles. C’est d’autant plus important que deux de ces fils vont directement aux accumulateurs sans aucune protection contre d’éventuels courts-circuits malencontreux. Il n’est pas question de souder ces fils pour le moment, car le coffret n’étant pas disponible nous ne savons pas quelle longueur leur donner. Le moment venu nous aborderons la procédure rigoureuse à adopter pour effectuer ces soudures, car s’il y a une opération risquée, c’est précisément celle là.

La Fig.396 propose trois vues du circuit imprimé du bornier de puissance. Les trous de passage des deux vis de liaison sont décalés latéralement pour augmenter la stabilité du module. Comme pour le circuit des fusibles les pistes et les soudures critiques sont entièrement isolées avec du vernis à ongles. C’est d’autant plus important que deux de ces fils vont directement aux accumulateurs sans aucune protection contre d’éventuels courts-circuits malencontreux. Il n’est pas question de souder ces fils pour le moment, car le coffret n’étant pas disponible nous ne savons pas quelle longueur leur donner. Le moment venu nous aborderons la procédure rigoureuse à adopter pour effectuer ces soudures, car s’il y a une opération risquée, c’est précisément celle là.

Les circuits imprimés complémentaires.

Concrètement ils ne seront soudés que lorsque le coffret sera disponible. En effet, nous verrons comment procéder pour que les diodes électroluminescentes soient parfaitement centrées sur les trous de  passage des plaques du coffret. Aborder ici la conception des petits modules ne fait qu’anticiper la phase d’intégration. Vous vous doutez que la répartition judicieuse des éléments sur la face avant ainsi que celle qui supporte le clavier a été soigneusement étudiée pour aboutir à un pupitre « élégant » et rationnel. Les diodes électroluminescentes étant réparties avec

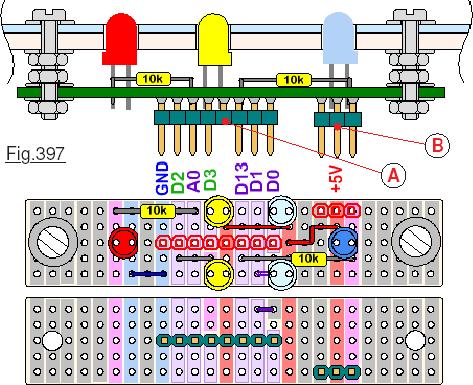

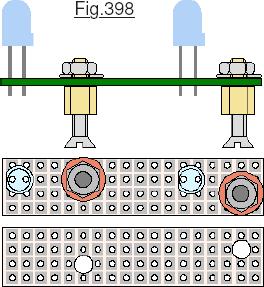

passage des plaques du coffret. Aborder ici la conception des petits modules ne fait qu’anticiper la phase d’intégration. Vous vous doutez que la répartition judicieuse des éléments sur la face avant ainsi que celle qui supporte le clavier a été soigneusement étudiée pour aboutir à un pupitre « élégant » et rationnel. Les diodes électroluminescentes étant réparties avec  précision, on a alors conçu les circuits imprimés qui les supportent. La distance entre ces composants optroniques est choisie pour respecter l’écartement standard entre les trous des plaques prépercées. On confirme ici que l’étude est forcément globale. Quand tous les gros volumes ont été répartis dans le boitier, avec l’assurance de pouvoir monter et démonter, ensuite on a défini avec précision la position des inverseurs, des LEDs, du codeur rotatif et de l’afficheur OLED. Tout est lié dans cette analyse. Les dessins présentés ici résultent donc de cette approche globale et ont été validés lors de la réalisation matérielle. Leur pertinence est avérée et vous pouvez vous en inspirer sans risque. Sur la Fig 397 est représenté le petit circuit des LEDs de la face avant. Notez qu’en A un picot mâle du connecteur HE14 a été coupé pour repérer plus facilement au branchement le sens à adopter. Sur ce circuit, en B on utilise un connecteur HE14 à trois broches alors que seule celle centrale est utilisée pour amener le +5Vcc depuis l’inverseur. Le connecteur est ainsi mécaniquement plus résistant. En effet, les deux HE14 sont soudés coté pistes cuivrées. C’est le collage de ces dernières sur la plaque isolante qui constitue la résistance mécanique. Donc avec trois broches soudées la liaison est plus sérieuse. Le petit circuit de la Fig.398 montre le support des deux LEDs blanches de témoignage du rechargement. C’est une plaque prépercée qui au lieu de comporter des pistes linéaires est pourvue de petits plots cuivrés carrés.

précision, on a alors conçu les circuits imprimés qui les supportent. La distance entre ces composants optroniques est choisie pour respecter l’écartement standard entre les trous des plaques prépercées. On confirme ici que l’étude est forcément globale. Quand tous les gros volumes ont été répartis dans le boitier, avec l’assurance de pouvoir monter et démonter, ensuite on a défini avec précision la position des inverseurs, des LEDs, du codeur rotatif et de l’afficheur OLED. Tout est lié dans cette analyse. Les dessins présentés ici résultent donc de cette approche globale et ont été validés lors de la réalisation matérielle. Leur pertinence est avérée et vous pouvez vous en inspirer sans risque. Sur la Fig 397 est représenté le petit circuit des LEDs de la face avant. Notez qu’en A un picot mâle du connecteur HE14 a été coupé pour repérer plus facilement au branchement le sens à adopter. Sur ce circuit, en B on utilise un connecteur HE14 à trois broches alors que seule celle centrale est utilisée pour amener le +5Vcc depuis l’inverseur. Le connecteur est ainsi mécaniquement plus résistant. En effet, les deux HE14 sont soudés coté pistes cuivrées. C’est le collage de ces dernières sur la plaque isolante qui constitue la résistance mécanique. Donc avec trois broches soudées la liaison est plus sérieuse. Le petit circuit de la Fig.398 montre le support des deux LEDs blanches de témoignage du rechargement. C’est une plaque prépercée qui au lieu de comporter des pistes linéaires est pourvue de petits plots cuivrés carrés.

La suite est ici.