Façonner les différents éléments du coffret n’est pas spécialement élémentaire, car certaines plaques présentent des difficultés spécifiques, en particulier des tranches biseautées à des angles inhabituels sans compter la face qui supporte le clavier. Quelle que soit la technologie qui vous est propre, il faudra y aller avec patience et méthode. Comme déjà explicité dans d’autres didacticiels, je favorise le polystyrène choc et le collage par dissolvant cellulosique. Vous trouverez tous les détails de mise en œuvre de ce matériau ainsi que mes techniques d’usinage sur :

http://www.robot-maker.com/ouvrages/interface-puissance-arduino/realisation-pratique-coffret/

http://www.robot-maker.com/ouvrages/interface-puissance-arduino/mettre-oeuvre-polystyrene-choc/

http://www.robot-maker.com/ouvrages/interface-puissance-arduino/ecrous-inclus-masse/

Les plans du coffret.

Curieusement c’est l’étude de ce dernier qui a constitué, et de loin, l’opération la plus indigeste du développement du pupitre. La difficulté réside dans la compacité du boitier. Vouloir à outrance minimiser l’encombrement induit des contraintes pas du tout faciles à respecter. La seule façon d’arriver à un boitier très petit consiste à « entasser » les divers modules par couches. Il faut pourtant que l’assemblage et le câblage ne soient pas à la limite de l’impossible. Montage et démontage aisés sont impératifs pour assembler et surtout déposer les circuits si l’on désire effectuer de la maintenance facilement. Enfin, et ce n’est pas d’une évidence triviale, qui dit assembler impose le passage des outils. L’intégralité des dessins d’ensemble, et des dessins de définition cotés avec précision sont disponibles dans le fichier Réalisation du PUPITRE.spl qui peut être consulté ou imprimé avec la visionneuse fournie avec le TOME 1. La page de l’onglet 7:ENSEMBLE propose le dessin du pupitre « entièrement assemblé » en quatre vues. Attention : Comme indiqué en haut à droite, cette page n’est pas prévue pour être imprimée, elle est au format A3. (Notez au passage que l’emplacement relatif des vues respecte la normalisation européenne.) Cette planche met en évidence l’enchevêtrement combinatoire des divers modules et peut laisser imaginer qu’il y a des interférences matérielles. Rassurez-vous, le prototype démontre le contraire. Les différentes stratifications et empilements sont détaillés « chronologiquement » dans les onglets de 10:Couche 1 à 13:Couche 5. Ce sont en quelques sortes les manipulations à conduire pour procéder à l’intégration des modules.

La page 8:Face AVANT détaille en sept vues l’organisation de la plaque qui complète celle du clavier. La page de l’onglet 9:Préparation présente l’agencement de la plaque située juste sous le clavier qui supporte les deux LEDs des témoins de rechargement des accumulateurs et le circuit imprimé du microcontrôleur. Elle sert de préambule chronologique avant de passer à la phase décrite dans 11:Couche 2 et 3, le module de l’Arduino NANO n’étant pas encore assemblé. Pour réaliser certaines pièces critiques, 14:Cotation 1 précise les dimensions à respecter pour aboutir à un coffret analogue à celui du prototype. En complément, 15:Cotation 2 indique les dimensions de la face avant, et de la plaque intermédiaire qui supporte le module de l’ATmega328. Surtout, cette page à imprimer propose deux patrons pour réaliser les perçages avec précision sur la plaque du clavier et sur la face avant du pupitre.

Droitiers / gauchers.

Force est de constater que dans la vie de tous les jours, divers outils commerciaux réputés ergonomiques sont morphologiquement adaptés pour des droitiers majoritaires statistiquement. Tous les fournisseurs ne font pas forcément l’effort de créer des équivalents pour les gauchers minoritaires, et c’est assez injuste. J’ai conçu le pupitre et réalisé les dessins pour mon usage personnel. De ce fait, le clavier est placé à droite, le codeur rotatif est situé à gauche. Il m’a semblé plus commode de disposer l’afficheur directement en vis à vis du clavier. Étant droitier, ma description avantage une fois de plus la majorité. Toutefois, si vous regardez l’onglet 24:Sérigraphie avec la visionneuse, vous constaterez que la minorité n’a pas été oubliée. Les étiquettes à imprimer pour embellir notre coffret prennent en compte les deux parités.

Pour les gauchers, le clavier est donc placé à gauche ainsi que l’afficheur OLED, mais il n’y a aucune raison de symétriser la disposition des touches. (On conserve le même circuit imprimé.)

ATTENTION : Pour les gauchers il faudra symétriser l’intégralité du pupitre, donc « retourner » tous les dessins. Vous disposez ainsi de tous les éléments géométriques pour réaliser votre pupitre. Il reste encore deux difficultés particulières à contourner … ACTION !

Trois outils indispensables.

Outre les habituelles ressources de bricolage qui permettent de percer, limer, visser, trois individus doivent absolument faire partie intégrante de vos ustensiles. Ces « nominés » sont à mon avis absolument incontournables pour un amateur qui consacrera une grande partie de ses loisirs à créer de ses mains une foule de petits dispositifs. Montré dans toute sa splendeur sur la Fig.399 le premier de ces nominés prend la forme d’un « tourne écrou » pour des boulons ØM3. Il est absolument incontournable pour aller serrer un écrou sur un module placé tout au fond d’un coffret bien dans le coin. Aucune clef plate ni clef à pipe ne pourra manœuvrer l’élément rebelle. Hors, l’étude matérielle du prototype tient compte de la disponibilité d’un tel ustensile. STOP ! Avant de foncer au magasin attendez d’avoir la liste complète !

Les deux soldats qui suivent sont dédiés à la réalisation précise des trous circulaires. En premier on peut citer la queue de rat, c’est à dire une lime conique de petit diamètre. Présentée sur la Fig.400 la mienne est légèrement tordue, ce qui prouve que cette petite merveille de précision n’est pas du tout ![]()

adaptée pour forcer inconsidérément lors d’un usage pour lequel elle n’a jamais été prévue. Conçue pour usiner du métal, elle s’encrasse relativement vite quand on ajuste un orifice sur une pièce en polystyrène choc. Il faut régulièrement la carder. Le faible angle du cône en fait un outil de grande précision particulièrement précieux.

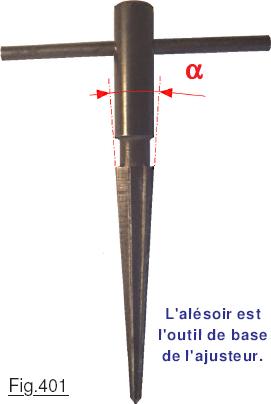

L’alésoir de la Fig.401 est probablement le plus couteux des trois compères. Quel qu’en soit le tarif annoncé sur l’étagère de la boutique, faites-en l’acquisition. C’est assurément l’allié totalement indispensable qui accompagnera vos heures de loisir durant toute votre vie de bricoleur invétéré. Franchement ça vaut le coup de cesser de fumer pendant deux mois pour économiser le financement de cette merveille. L’investissement consenti lors de l’achat sera très très très compensé par la précision obtenu avec cet alésoir quand vous chercherez à ouvrir des orifices circulaire avec des diamètres vraiment précis. Hors c’est indispensable pour réaliser les façades de nos coffrets électroniques. Les inverseurs, potentiomètres et autres LEDs doivent traverser les plaques « en sifflant ». Quand aux boutons poussoir des claviers, un jeu minimal de passage sera le garant d’une esthétique soignée. L’angle d’ouverture très faible α de cet outil autorise sur la réalisation des trous, facilement des précisions de l’ordre du dixième de millimètre. Son faible diamètre d’amorçage autorise le travail à partir d’orifices aussi petits que des trous de 3mm de diamètre.

L’alésoir de la Fig.401 est probablement le plus couteux des trois compères. Quel qu’en soit le tarif annoncé sur l’étagère de la boutique, faites-en l’acquisition. C’est assurément l’allié totalement indispensable qui accompagnera vos heures de loisir durant toute votre vie de bricoleur invétéré. Franchement ça vaut le coup de cesser de fumer pendant deux mois pour économiser le financement de cette merveille. L’investissement consenti lors de l’achat sera très très très compensé par la précision obtenu avec cet alésoir quand vous chercherez à ouvrir des orifices circulaire avec des diamètres vraiment précis. Hors c’est indispensable pour réaliser les façades de nos coffrets électroniques. Les inverseurs, potentiomètres et autres LEDs doivent traverser les plaques « en sifflant ». Quand aux boutons poussoir des claviers, un jeu minimal de passage sera le garant d’une esthétique soignée. L’angle d’ouverture très faible α de cet outil autorise sur la réalisation des trous, facilement des précisions de l’ordre du dixième de millimètre. Son faible diamètre d’amorçage autorise le travail à partir d’orifices aussi petits que des trous de 3mm de diamètre.

Des tranches pas normales.

Désolé pour cette petite plaisanterie, mais je n’ai pas résisté à ce petit jeu de mots !

Désolé pour cette petite plaisanterie, mais je n’ai pas résisté à ce petit jeu de mots !

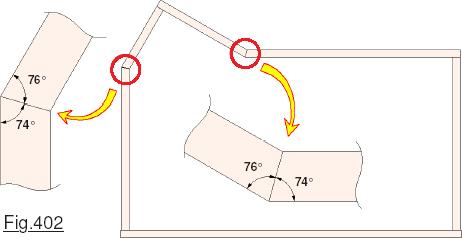

En effet, ici « normales » est à prendre au sens angulaire de 90°. C’est la première difficulté à vaincre, et pas forcément des moindres. Il faudra certainement vous entrainer sur des chutes avant de limer et poncer les pièces concernées, car arriver à affiner la tranche à 74° ou 76° sur toute sa longueur tout en lui conservant une rectitude raisonnable impose un doigté incontestable. La Fig.402 précise les angles à obtenir sur les diverses pièces impliquées. Cette géométrie un peu inhabituelle s’impose pour pouvoir coller les deux plaques sur toute la surface de la tranche. Les deux angles indiqués ne sont pas impératifs. Il suffit de s’en approcher et d’avoir deux valeurs angulaires complémentaires qui placent les deux plaques à 30° d’ouverture désirée.

La plaque du clavier.

Deuxième pierre d’achoppement : Percer les trous des touches du clavier et de ses LEDs avec le maximum de précision. Pour des raisons esthétiques, on cherche à aléser tous les orifices parfaitement centrés sur les boutons poussoir et les témoins lumineux et avec le minimum de jeu fonctionnel. Pour y arriver, voici la méthode que je préconise et qui me semble la plus abordable :

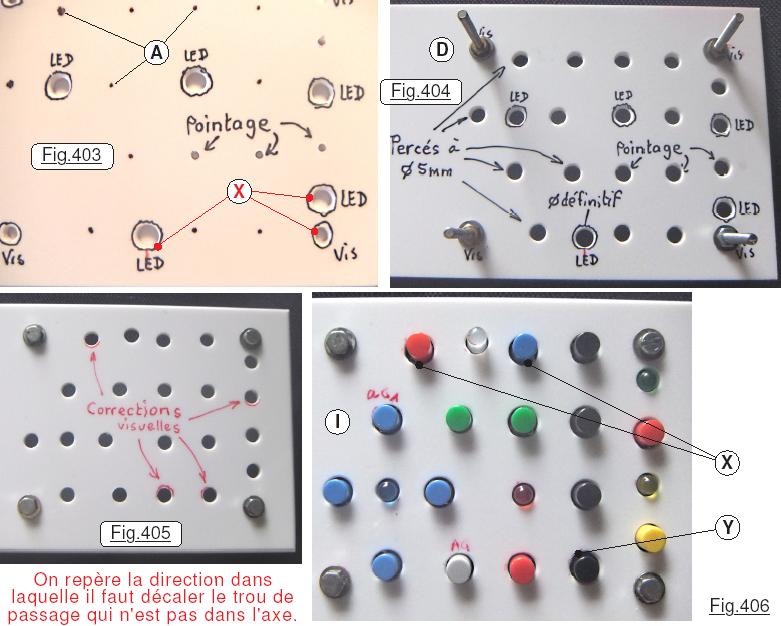

A) On réalise le gabarit de perçage et l’on trace le centre des trous,

B) On perce tous les centres à un diamètre d’environ 2mm, (Pointage.)

(Comme montré en X sur la Fig.403 il est fortement recommandé de marquer tous les trous d’un même type et de les réaliser. Puis on passe à un autre groupe; On commence par les orifices de plus petit diamètre et l’on termine per ceux des touches du clavier.)

C) On perce les orifices à un diamètre inférieur à celui désiré,

(Par exemple on perce à 5mm pour les trous des touches qui terminés font 6,5 à 6,8mm.)

D) On met en position le circuit imprimé, donc les quatre trous pour le passage des vis sont bien réalisés et les boulons Ø3 disponibles, (Voir la Fig.404)

E) Visuellement on indique les corrections à effectuer, (Voir la Fig.405)

F) Avec la lime de la Fig.400 on décale manuellement le trou,

G) Avec l’alésoir de la Fig.401 on circularise parfaitement l’orifice,

H) On remonte le circuit imprimé et l’on recommence en E,

I) Quand tous les orifices sont parfaitement centrés, on augmente finement leur diamètre pour que les LEDs et les touches traversent « en sifflant ». Jeu faible : Garant d’un beau pupitre.

• Il faut y aller progressivement.

• Ne pas hésiter à engager de nombreuses étapes. Pour ma part j’y suis arrivé en 14 manipulations. Ça se nomme faire de l’AJUSTAGE.

• Il est bien préférable de Monter / Démonter un grand nombre de fois que d’avoir à recommencer entièrement la pièce car un trou est franchement loupé.

Personnellement, il m’a donc fallu quatorze manipulations de montage et démontage pour créer ma plaque avec tous les trous (Presque) bien en position. Ce n’est pas compliqué en sois, il faut simplement se méfier de toute impatience, avancer lentement mais surement.

NOTE 1 : Si d’aventure vous loupez un trou, ce n’est pas tragique. Trop grand, ovale, décalé, ces défauts seront masqués par le « cache misère » constitué par l’étiquette imprimée. Par exemple sur la Fig.406 en X les orifices sont un peu ovales, en Y il est décalé. En revanche, la « vitre » qui protège cette étiquette sérigraphiée sera au devant de la scène. Elle se doit d’être parfaite. S’il y a deux éléments à soigner, c’est précisément les plaques transparentes de façade.

NOTE 2 : Pour souder les LEDs sur les deux petits circuits imprimés auxiliaires il importe de réaliser entièrement le coffret. Puis C.I. avec ses LEDs en position, on les soude directement en place. Nous sommes ainsi certains qu’elles seront parfaitement dans l’axe de leurs trous de passage.

NOTE 3 : D’une façon générale et presque absolue, lors d’une étude quelconque ce sont toujours les décisions prises au tout début qui engagent le plus, alors que pas un centime n’a encore été dépensé. Pour illustrer ce principe de base, imaginez que nous ayons persisté dans le désir d’utiliser des touches dont les cabochons seraient carrés. Vous imaginez le travail d’ajustement des trous de passage, parfaitement en face, bien carrés, avec très peu de jeu fonctionnel ?

L’intégration du capteur rotatif incrémental.

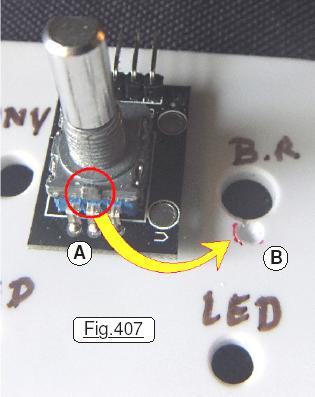

Constituant un cas particulier, il impose un traitement spécifique. Sur la Fig.407 le composant est posé sur la plaque de support du clavier en cours de réalisation. On observe nettement sur la photographie dans l’encerclé A un ergot moulé sur le corps du capteur servant à immobiliser par obstacle le composant sur le coffret. Il faut de ce  fait prévoir sur l’élément support un orifice dans lequel pénétrera cet ergot au moment de l’assemblage. La profondeur du trou visible en B est de l’ordre de 2mm. C’est suffisant, inutile de faire un trou qui traverse entièrement. Ceci étant précisé, si d’aventure vous percez complètement ce ne sera absolument pas dramatique, l’orifice sera masqué par la rondelle d’appui du codeur et par le gros bouton placé sur son axe de rotation.

fait prévoir sur l’élément support un orifice dans lequel pénétrera cet ergot au moment de l’assemblage. La profondeur du trou visible en B est de l’ordre de 2mm. C’est suffisant, inutile de faire un trou qui traverse entièrement. Ceci étant précisé, si d’aventure vous percez complètement ce ne sera absolument pas dramatique, l’orifice sera masqué par la rondelle d’appui du codeur et par le gros bouton placé sur son axe de rotation.

Les épures en représentation filaires.

Disponibles dans les deux pages 16: Epures 1 et 17: Epures 2 dans Réalisation du PUPITRE.spl elles sont indispensables à l’atelier pour façonner les différentes pièces du boitier. Prévues pour être imprimées au format A4 vertical, les représentations de l’ensemble sont tracées à l’échelle unitaire. On peut sur ces vues repérer la position de modules et éventuellement y mesurer certaines dimensions. Concrètement ces dessins sont construit à partie du contenu de l’onglet 7: ENSEMBLE et retravaillé pour passer sur l’imprimante. Le format A4 s’impose, mais également éliminer les couleurs pour économiser les précieuses cartouches d’encre. Les tracés se superposent créant une confusion indéniable. Toutefois on s’y reconnait finalement assez rapidement. Les avoir à portée de la main au moment de percer évitera bien des soucis. Par exemple on réalise symétriquement gauche/droite, haut/bas. Si on utilise du bois ce n’est pas important. Par contre, le polystyrène choc présente une face terne et une face très lisse. C’est cette dernière qui placée à l’extérieur nous évite d’avoir à peindre notre réalisation.

La plaque de recouvrement de la sérigraphie.

Particulièrement délicate à réaliser, elle ne tolère aucune erreur. Placée sur le dessus, elle plaque bien l’étiquette imprimée sur la face qui supporte le clavier. Il serait probablement bien plus facile de plastifier la feuille imprimée, ainsi rigidifiée elle serait directement utilisable. Je n’ai pas expérimenté cette technique. (À vous de voir …) Constituée d’une plaque transparente antireflets pour équiper un petit cadre photographique, elle ne fait que 1,2mm d’épaisseur et présente une très grande fragilité. Interdiction absolue de peser sur la perceuse et de forcer sur les outils. Un tout petit effort non contrôlé et CLIC ! La plaquette se fend et il faut tout recommencer. Bref, c’est long, on est en apnée, et quand le dernier trou est alésé et que tout est « parfait » : OUF !

Sur la Fig.408 sont tracés les petits correctifs à apporter pour que les bords de la plaque transparente soient bien parallèles aux cotés du coffret. Pas une fente et tous les orifices sont correctement centrés. La pièce la plus délicate est enfin disponible.

Les étiquettes sérigraphiées à imprimer.

Utilisant la visionneuse fournie avec le TOME 1 on imprime directement la page de l’onglet

2: Sérigraphie avec les deux versions possibles. (Désolé pour le gaspillage !) Les dessins étant réalisés avec précision on pourrait penser que l’étiquette sera parfaite. FAUX ! Comme la plaque et sa couverture transparente ont été ajustées sur les touches du clavier, les trous ont été légèrement repositionnés. C’est suffisant pour dégrader la beauté de l’ensemble. Vous ne pouvez pas corriger les dessins, sauf si vous possédez le logiciel SPLAN6.EXE ce qui n’est probablement pas le cas. Une solution simple existe car je vous fournis SERIGRAPHIE.BMP qui contient les étiquettes que l’on peut corriger librement avec n’importe quel logiciel de dessin. Pour ma part j’ai ajusté avec précision en utilisant PAINT.EXE qui est disponibles sur pratiquement toutes les versions de WINDOWS. Vous êtes ainsi autonomes pour parfaire la présentation des étiquettes.

La plaque de la face avant.

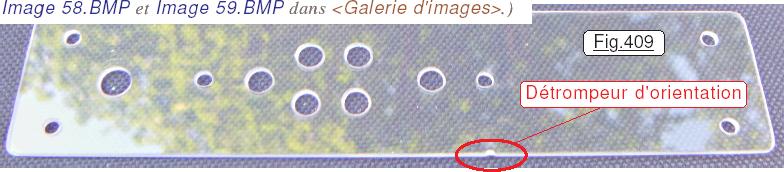

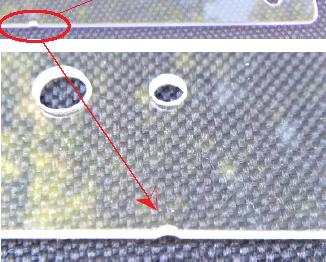

Contrairement à celle du clavier, elle doit être totalement transparente car c’est aussi une « vitre » pour observer le petit écran OLED. Elle ne pose pas de problème particulier et globalement sera réalisée avec les méthodes qui ont conduit à la réalisation du support du clavier. Le morceau de matière thermoplastique qui était disponible  ici fait environ 1,5mm d’épaisseur. Contrairement à la plaque du clavier, nous n’avons pas trop de contrainte d’épaisseur et l’on peut sans difficulté aller jusqu’à 2mm voir plus. Toutefois, cette plaque est symétrique verticalement. Aussi, comme vous pouvez le constater sur la Fig.409 le bas de la petite plaque translucide est repéré par une minuscule encoche faite avec une lime.

ici fait environ 1,5mm d’épaisseur. Contrairement à la plaque du clavier, nous n’avons pas trop de contrainte d’épaisseur et l’on peut sans difficulté aller jusqu’à 2mm voir plus. Toutefois, cette plaque est symétrique verticalement. Aussi, comme vous pouvez le constater sur la Fig.409 le bas de la petite plaque translucide est repéré par une minuscule encoche faite avec une lime.  Ainsi, au moment de peaufiner l’étiquette et d’assembler, une inversion préjudiciable de sens sera facile à éviter. (Voir également les deux Image 58.BMP et Image 59.BMP dans <Galerie d’images>.)

Ainsi, au moment de peaufiner l’étiquette et d’assembler, une inversion préjudiciable de sens sera facile à éviter. (Voir également les deux Image 58.BMP et Image 59.BMP dans <Galerie d’images>.)

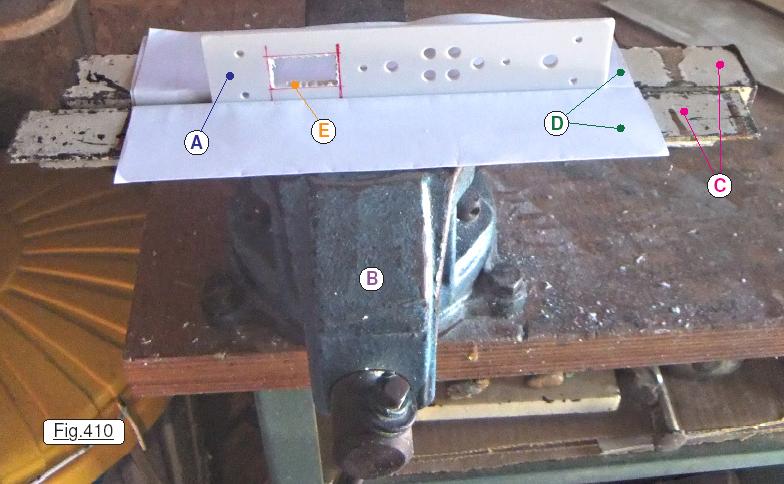

Bien que décrit dans la façon de travailler le polystyrène choc, il me semble utile de souligner ici la façon dont je m’y prend pour créer une lumière rectangulaire. Montrée en image sur la Fig.410 la pièce à ajourer a préalablement été percée par une ribambelle de tous ØM3 qui globalement se touchent ou presque. Puis à l’aide d’un cutter on finir l’affaiblissement, le résidu intérieur se détache et il reste la dentelle E. Il faut alors terminer l’ouverture avec une lime plate ce qui implique de bloquer l’élément A dans un étau B. Généralement les mâchoires de ce dernier présentent une longueur inférieure à celle de la pièce à usiner. Aussi, pour élargir la prise, on place au préalable dans l’étau deux cornières quelconques C. Quelle que soit la tendresse avec laquelle vous allez manipuler la fermeture de la « grande gueule », les cornières vont inévitablement excorier la belle plaque blanche. Pour éviter ce sacrilège, on ajoute en D plusieurs épaisseurs de papier assurant la mission d’une mordache très souple. N’oubliez jamais que le système vis écrou de l’étau amplifie énormément l’effort que vous exercez sur la barre de manœuvre. Aussi, manipulez avec finesse, en ne serrant la pièce à usiner que le minimum suffisant à son immobilisation, et ce d’autant plus justifié qu’avec la lime vous n’exercerez que des efforts très modérés.

La suite est ici.