Phase relativement critique car les pièges sont nombreux, et si l’on ne procède pas avec méthode, l’opération peut tourner au cauchemar. On va aborder point par point les différentes étapes, et avec de la méthode vous allez constater qu’au final avec de la rigueur on y arrive assez facilement. Pour la petite histoire, de toutes mes réalisations, c’est la toute première qui a abouti avec au total une seule erreur, ce qui méritait d’être souligné. Comme pour la réalisation du coffret, de nombreuses photographies commentées préservées dans <Galerie d’images> illustreront notre propos.

Câblage des modules et composants de la face avant inclinée.

Étant donné que chaque piège sera énoncé à l’avance, vous ne rencontrerez aucun problème. C’est tout l’avantage de ne pas ouvrir la route. Première « entourloupe » : Quand on soude, il y a forcément des projections de résine. Bien qu’elles ne présentent aucun danger électrique, personnellement quand je constate une petite perle collée sur la paroi je la retire … pour un vulgaire principe de rigueur. Tout à fait à la fin, quand on vient de refermer la semelle, on admire notre bébé. Et PAFFFFFFF … une minuscule perle de résine est venu se coller sur la vitre en plein dans la zone de l’afficheur OLED. Elle est dérisoire, mais on ne voit plus qu’elle. Il faut tout redémonter pour la nettoyer. Gnarf gnarf gnarf de gnarf gnarf ! C’est précisément pour éliminer ce risque idiot que sur Image69.jpg on a pris la précaution initiale de cacher l’ouverture avec un petit morceau de papier pelure qui protège de toutes les projections de résine, et qui sera enlevé presque à la fin. N’oubliez-pas d’enlever l’oxydation du fil de soudure comme déjà abordé dans le didacticiel. Sur la photographie de Image70.jpg on voit que le coté de la plaque transparente aussi est entièrement protégé par une feuille de papier maintenue en place avec du ruban adhésif. Du reste, quand la plaque qui supporte le clavier est équipée de la sérigraphie et de sa protection transparente, elle est également totalement recouverte par une feuille analogue. Ces deux précautions sont indispensables car on va en permanence coucher le boitier sur les cotés et sur le dessus. Un accident est si vite arrivé, sans compter la pointe du fer à souder qui régulièrement approche des zones sensibles. Avouez que « massacrer » une belle plaque transparente si proche de la délivrance serait dramatique.

Première étape : Souder les LEDs sur le petit C.I.

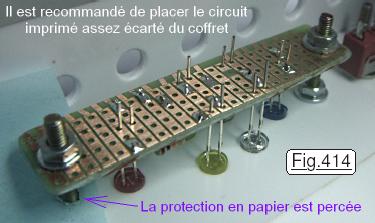

Assurer une parfaite coïncidence avec les orifices de traversée s’avère élémentaire si on procède avec méthode. La technique consiste à placer toutes les LEDS dans les trous du circuit imprimé. Puis ce dernier, comme montré sur la Fig.414 est immobilisé sur la face avant à son emplacement exact. Placer le circuit imprimé assez loin de la plaque blanche facilite la traversée des LEDs car si leur orifice n’est pas totalement coaxial, l’inclinaison qui en résultera sera dérisoire. Sur la photographie on voit bien que les pistes cuivrées sont brillantes. Elles ont été frottées avec l’outil de la Fig.388 pour en enlever la fine couche d’oxydation qui compliquerait le soudage. Vous devez trouver que j’insiste lourdement, mais c’est absolument vital pour que le travail soit facile et conduise à un résultat « parfait ». Lorsque les LEDs sont soudées, on ressort le petit module, et confortablement installé on termine l’assemblage de ce dernier en soudant coté pistes les  connecteurs HE14 comme montré sur Image71.bmp sur laquelle la broche n°4 du connecteur à huit plots n’a pas encore été coupée. L’enlever n’a aucun effet électrique puisqu’elle n’est pas utilisée. En revanche, quand on voudra insérer le connecteur femelle, le repérage de l’orientation de ce dernier en sera facilité. Sur le HE14 à trois broches qui amène le +5Vcc, seule celle du centre sera utilisée. Comme déjà précisé, c’est un but de rigidité mécanique qui incite à tripler le nombre de soudures.

connecteurs HE14 comme montré sur Image71.bmp sur laquelle la broche n°4 du connecteur à huit plots n’a pas encore été coupée. L’enlever n’a aucun effet électrique puisqu’elle n’est pas utilisée. En revanche, quand on voudra insérer le connecteur femelle, le repérage de l’orientation de ce dernier en sera facilité. Sur le HE14 à trois broches qui amène le +5Vcc, seule celle du centre sera utilisée. Comme déjà précisé, c’est un but de rigidité mécanique qui incite à tripler le nombre de soudures.

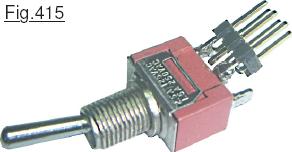

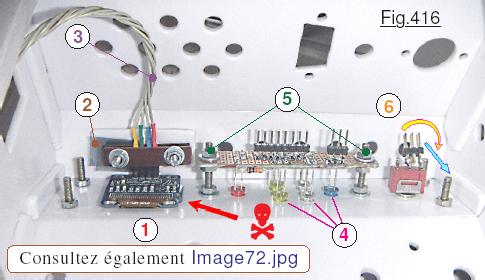

Une bonne idée consiste à souder le connecteur HE14 mâle sur l’inverseur de la face avant « incliné » pour qu’il soit plus facile à brancher quand il sera immobilisé tout au fond dans le coffret. Le connecteur est à double rangée ainsi on soude deux cosses de liaison électrique sur chaque plot de l’inverseur. La solidité mécanique sera meilleure et surtout le soudage grandement facilité. Pour avoir l’écart correct, on utilise un 3 x 2 cosses sur le HE14 dont les deux centrales ne seront pas soudées. Riche  d’enseignements, la Fig.416 montre qu’en 1 la protection papier n’est pas en place. DANGER ! En 2 on peut observer que sur le coté gauche de la bride une petite cale en matière thermoplastique a été ajoutée. L’afficheur était très légèrement incliné latéralement par rapport à la lucarne d’observation. Cette petite cale rétablit un parfait centrage. Une petite cale d’épaisseur en carton placée sur toute la largeur permet d’ajuster avec précision la position en hauteur de l’afficheur OLED bien centré sur sa fenêtre de visualisation. En 3 le sens du cordon de liaison est repéré par des souplisseaux en matériaux thermo rétractables colorés. Si vous observez finement en 4 la Fig.416, vous constaterez que la collerette des LEDs ne touche pas directement la face du coffret. En effet, pour ne pas forcer mécaniquement sur l’optronique quand on serre les écrous 5 d’immobilisation du circuit imprimé, il suffit d’écarter légèrement ce dernier par rapport à sa position adoptée au moment du soudage. Outre que cette protection ménage la fragilité des témoins lumineux, en décalant légèrement ces derniers vers l’intérieur du coffret, leur dépassement de la face avant est plus esthétique. Ils sont ainsi en débordement optimal pour la beauté de l’ensemble.

d’enseignements, la Fig.416 montre qu’en 1 la protection papier n’est pas en place. DANGER ! En 2 on peut observer que sur le coté gauche de la bride une petite cale en matière thermoplastique a été ajoutée. L’afficheur était très légèrement incliné latéralement par rapport à la lucarne d’observation. Cette petite cale rétablit un parfait centrage. Une petite cale d’épaisseur en carton placée sur toute la largeur permet d’ajuster avec précision la position en hauteur de l’afficheur OLED bien centré sur sa fenêtre de visualisation. En 3 le sens du cordon de liaison est repéré par des souplisseaux en matériaux thermo rétractables colorés. Si vous observez finement en 4 la Fig.416, vous constaterez que la collerette des LEDs ne touche pas directement la face du coffret. En effet, pour ne pas forcer mécaniquement sur l’optronique quand on serre les écrous 5 d’immobilisation du circuit imprimé, il suffit d’écarter légèrement ce dernier par rapport à sa position adoptée au moment du soudage. Outre que cette protection ménage la fragilité des témoins lumineux, en décalant légèrement ces derniers vers l’intérieur du coffret, leur dépassement de la face avant est plus esthétique. Ils sont ainsi en débordement optimal pour la beauté de l’ensemble.

C’est en 6 que je me suis lamentablement fourvoyé. J’ai soudé avec amour le petit connecteur HE14 sur l’inverseur, incliné avec précision. Maisssssssss quand on immobilise l’inverseur sur la face avant, il y a un sens à respecter. Quand on bascule le petit levier vers ON il serait politiquement correct que les témoins lumineux soient actif. BEN … je me suis trompé au soudage, le connecteur a été soudé du mauvais coté sur les cosses de l’inverseur. Résultat, au lieu d’être bien dégagé des plaques du coffret, le connecteur converge du mauvais coté. DOMMAGE ! (Bon, il faut positiver. C’est la seule erreur qui a été commise, donc un record personnel remporté avec fierté. Comme au final insérer le connecteur femelle reste tout à fait aisé, l’erreur n’a pas été corrigée.)

Deuxième étape de la couche n°1 : Le clavier.

Chargé d’assurer la maintenance d’une technologie quelconque, tout technicien est confronté à des problèmes réputés classiques statistiquement. En électronique la connectique fait partie de ces éléments critiques. Un fil souple soudé sur une broche rigide est vulnérable. Lors des manipulations ce lien électrique se brise souvent au ras de la soudure. Aussi, vous constaterez que les connecteurs sont tous munis d’isolants en gaine thermo rétractable. Non seulement cette précaution pare les dangers de court-circuits intempestifs, facilitent le repérage des broches, mais surtout PROTÈGE MÉCANIQUEMENT les minuscules conducteurs électriques.

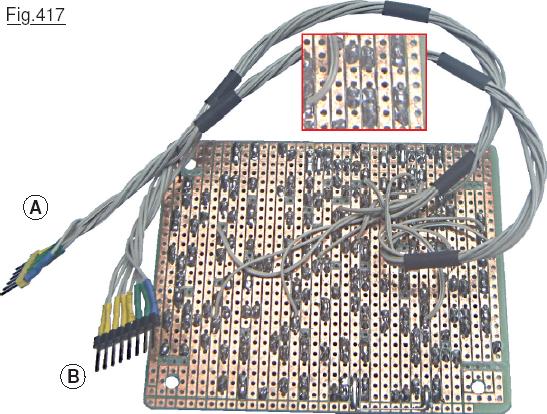

Ouvrez la visionneuse fournie avec le TOME 1, imprimez la page nommée 6: Branchements 2 du fichier Réalisation du pupitre.pdf qui sera indispensable pour fil à fil souder les deux lignes A et B dont les torons sont torsadés et réunis proprement par des bagues de gaine thermo rétractable. La ligne B relie les touches du clavier au module Arduino NANO alors que le bus A connecte les diverses LEDs du clavier. Sur l’encadré rouge de la Fig.417 nous pouvons constater les « ravages » de l’oxydation sur les pistes cuivrées. Pourtant, entre la réalisation initiale du circuit imprimé et cette photographie il ne s’est écoulé que deux à trois semaines. C’est la raison pour laquelle, quand c’est possible, il est toujours préférable de minimiser le temps de réalisation des circuits imprimés et des liaisons filaires. Le soudage n’en est que plus facile à réaliser. N’exagérez-pas pour la longueur des torons. Celle que vous observez sur la Fig.417 est très correcte. Sur la photographie d’Image73.jpg le clavier est en place dans le pupitre. Il semble que l’on dispose d’un volume confortable pour insérer le reste des éléments. Pas vraiment en réalité, car les accumulateurs se taillent la part du lion, en concurrence acharnée avec toutes les autres lignes et torons d’interconnections entre les différents modules. Il va falloir ruser et surtout se montrer rigoureux et méthodiques. Il faut à ce stade préparer les diverses lignes et torons torsadés qui soudés sur le circuit imprimé de la carte Arduino NANO établiront les liaisons électriques avec les broches de l’ATmega328. C’est précisément l’objet du chapitre suivant.

Ouvrez la visionneuse fournie avec le TOME 1, imprimez la page nommée 6: Branchements 2 du fichier Réalisation du pupitre.pdf qui sera indispensable pour fil à fil souder les deux lignes A et B dont les torons sont torsadés et réunis proprement par des bagues de gaine thermo rétractable. La ligne B relie les touches du clavier au module Arduino NANO alors que le bus A connecte les diverses LEDs du clavier. Sur l’encadré rouge de la Fig.417 nous pouvons constater les « ravages » de l’oxydation sur les pistes cuivrées. Pourtant, entre la réalisation initiale du circuit imprimé et cette photographie il ne s’est écoulé que deux à trois semaines. C’est la raison pour laquelle, quand c’est possible, il est toujours préférable de minimiser le temps de réalisation des circuits imprimés et des liaisons filaires. Le soudage n’en est que plus facile à réaliser. N’exagérez-pas pour la longueur des torons. Celle que vous observez sur la Fig.417 est très correcte. Sur la photographie d’Image73.jpg le clavier est en place dans le pupitre. Il semble que l’on dispose d’un volume confortable pour insérer le reste des éléments. Pas vraiment en réalité, car les accumulateurs se taillent la part du lion, en concurrence acharnée avec toutes les autres lignes et torons d’interconnections entre les différents modules. Il va falloir ruser et surtout se montrer rigoureux et méthodiques. Il faut à ce stade préparer les diverses lignes et torons torsadés qui soudés sur le circuit imprimé de la carte Arduino NANO établiront les liaisons électriques avec les broches de l’ATmega328. C’est précisément l’objet du chapitre suivant.

La suite est ici.