Chronologiquement cette action suit immédiatement la LECTURE dans le cycle d’HORLOGE à condition toutefois qu’elle soit programmée dans le feuille perforée. La difficulté de conception réside dans le minimum de place disponible sur la machine, la faculté de dégager suffisamment pour assurer le libre passage des capteurs de LECTURE et des nombreux pions du barillet. Une fourche saisissant la pige à ses deux extrémités et assurant les trois positions « B« , « 0 » ou « 1 » avait été envisagée, car un seul moteur aurait été nécessaire. Le schéma électrotechnique aurait également été « divisé par deux ». Toutefois, cette architecture séduisante a été abandonnée car elle aboutissait à un volume trop important de l’ensemble. Aussi, la fonction ÉCRITURE a été construite à l’aide de deux unités indépendantes, qui toutefois sont sollicitées simultanément lors de l’écriture d’un « 0 ».

♦ Le royaume des cames.

Développer un projet aussi « dense » que celui-ci prend des mois, voir des années. Sur d’aussi longues périodes, il est presque impossible d’adopter une ligne de conduite continue, et forcément, parfois on change de stratégie. Initialement, j’avais envisagé de mélanger et rédiger de front l’aspect mécanique et l’aspect électrique. Puis la raison m’a poussé à scinder les deux approches dans des documents différents. Ce changement est arrivé … un peu tard, et la description mécanique des unités d’ÉCRITURE se trouve dans le chapitre 03) Schéma électrotechnique de la fonction ÉCRITURE du fichier Présentation électrique 1.pdf en page 12. Par ailleurs, au cours des semaines de développement d’autres pierres d’achoppement sont venu bousculer les belles solutions imaginées en virtuel sur l’ordinateur. Aussi, toujours concernant l’aspect mécanique de l’unité d’ÉCRITURE je vous invite fortement à consulter également le chapitre 09) Remise en cause fondamentale du mécanisme d’écriture proposé pour sa part en page 31. Enlever ces deux chapitres pour les insérer ici n’est plus faisable, car l’intégralité de la pagination et des repères des figures serait à mettre à jour, y compris pour le document Présentation électrique 2.pdf. Aussi, bien que ce ne soit pas très élégant, vous voudrez bien me pardonnerez, de conserver en l’état cette double verrue.

♦ Le royaume de l’impression 3D.

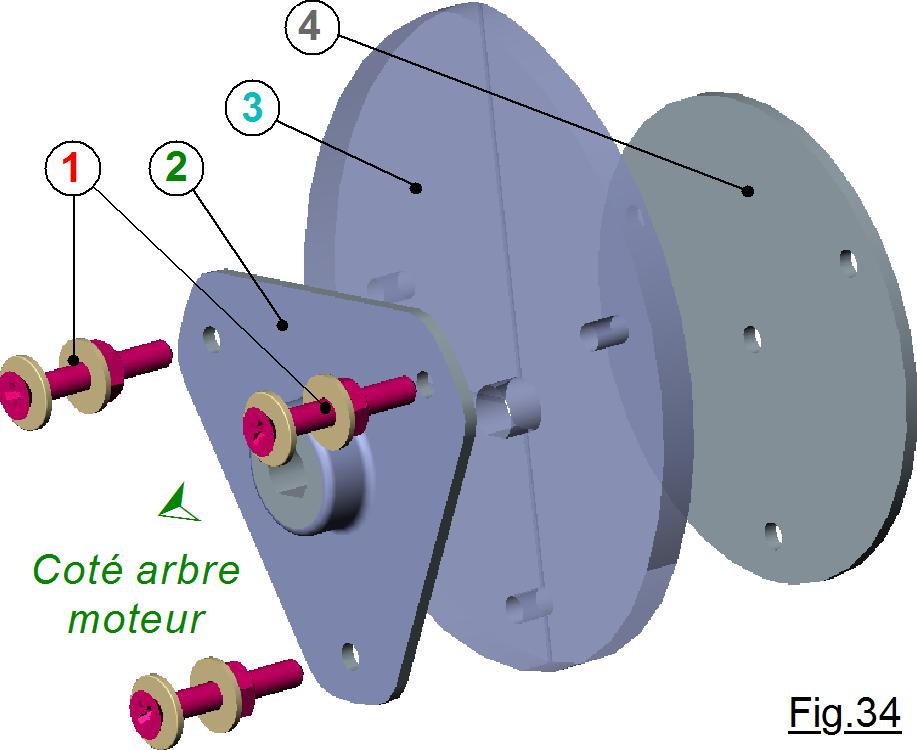

Initialement, les cames envisagées 3 étaient plates et usinées dans de l’Altuglas de 4mm d’épaisseur. L’éclaté de la Fig.34 montre comment cette came 3 était immobilisée en sandwich entre le flaque 2 et la contre-plaque 4, le tout serré par les trois boulons Ø M3 repérés 1. Le manchon 2 s’insère directement sur l’arbre moteur dont le couple de torsion est transmis par le méplat. Ce manchon est moulé sur une imprimante 3D et immobilisé sur l’arbre moteur par une longue vis ØM3 qui traverse l’ensemble.

Ce sont les trois boulons 1 qui à leur tour appliquent le couple moteur sur la came 3. Une première unité a ainsi été réalisée sur ce principe et donnait satisfaction lors des essais de validation. Toutefois, l’Altuglas est un matériau particulièrement délicat à usiner comme précisé en partie dans l’encadré spécifique du document de réalisation de la machine. Il s’avère extrêmement indigeste d’élaborer avec rigueur le profil périphérique d’une telle pièce. Et surtout, comme on le constate sur les photographies de réalisation de la MATRICE, de nombreuses microfissures apparaissent sur le pourtour de la came 3. Aussi, ces minuscules fentes n’étant pas du tout propices à une bonne fiabilité de ces pièces essentielles, cette solution a été abandonnée au profit de cames entièrement réalisées sur imprimante 3D, dont naturellement les fichiers gco sont disponibles dans le répertoire dédié.

Ce sont les trois boulons 1 qui à leur tour appliquent le couple moteur sur la came 3. Une première unité a ainsi été réalisée sur ce principe et donnait satisfaction lors des essais de validation. Toutefois, l’Altuglas est un matériau particulièrement délicat à usiner comme précisé en partie dans l’encadré spécifique du document de réalisation de la machine. Il s’avère extrêmement indigeste d’élaborer avec rigueur le profil périphérique d’une telle pièce. Et surtout, comme on le constate sur les photographies de réalisation de la MATRICE, de nombreuses microfissures apparaissent sur le pourtour de la came 3. Aussi, ces minuscules fentes n’étant pas du tout propices à une bonne fiabilité de ces pièces essentielles, cette solution a été abandonnée au profit de cames entièrement réalisées sur imprimante 3D, dont naturellement les fichiers gco sont disponibles dans le répertoire dédié.

La suite est ici : Le plan d’occupation des sols de notre machine de Turing.