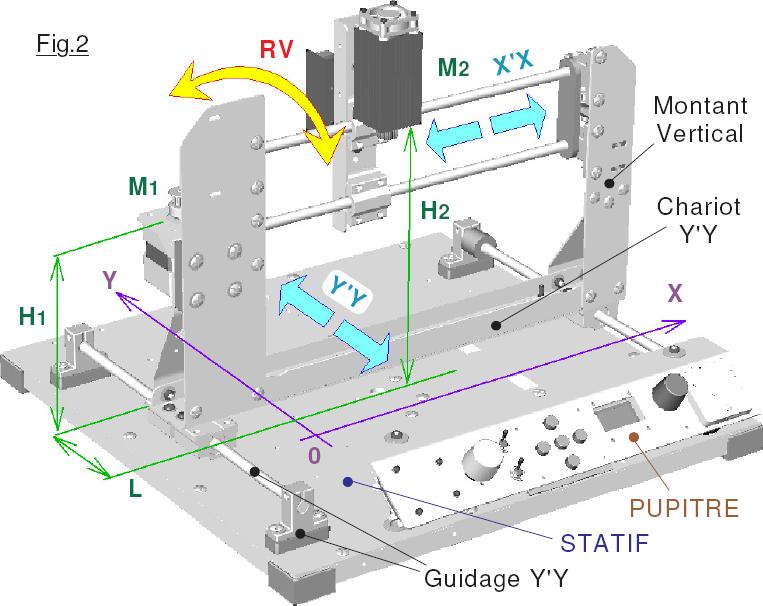

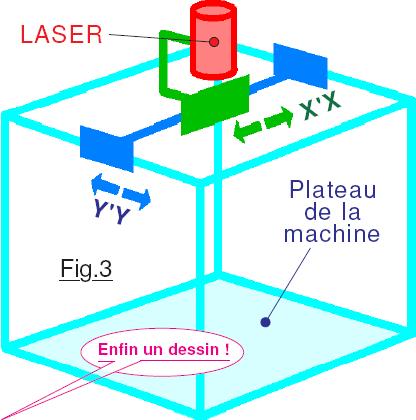

Pratiquement terminée et totalement opérationnelle, sur la Fig.1 elle n’est pas encore débarrassée des deux bandes de papier placées sous les glissières Y’Y qui ont été très légèrement enduites d’une graisse de qualité. Par précaution j’avais protégé le statif, l’expérience ayant montré que ce n’est absolument pas utile. Quand on va se  « promener » sur Internet, on constate que bon nombre de telles machine sont constituée d’une structure analogue à celle schématisée sur la Fig.3 globalement prismatique, avec un « pont » Y’Y qui sur le haut se déplace longitudinalement et sur ce dernier un chariot X’X qui génère le mouvement transversal. Cette approche est de loin la plus évidente pour aboutir à une machine « rigide » pour laquelle les rails de guidage sont d’une stabilité sans bavure. Ce n’est pourtant pas l’approche privilégiée pour ce prototype. La Fig.6 du document PLANS.pdf en détaille les éléments principaux. Nettement épurée sur la Fig.2 on peut en situer divers éléments géométriques et analyser les avantages et les inconvénients de l’architecture privilégiée. Comme les deux mouvements du LASER se font, par choix arbitraire facilitant leur matérialisation, à angle droit, une représentation par un système cartésien X0Y tel que celui représenté en violet s’impose « naturellement ». La machine est constituée d’un chariot Y’Y en forme de potence, avec sur le haut le chariot X’X pour générer les mouvements latéraux. Si on compare avec la Fig.3 qui symbolise une structure plus classique, dans laquelle le LASER figuré en rouge est au dessus de la « charpente », l’encombrement s’avère bien moins grand. Sur la

« promener » sur Internet, on constate que bon nombre de telles machine sont constituée d’une structure analogue à celle schématisée sur la Fig.3 globalement prismatique, avec un « pont » Y’Y qui sur le haut se déplace longitudinalement et sur ce dernier un chariot X’X qui génère le mouvement transversal. Cette approche est de loin la plus évidente pour aboutir à une machine « rigide » pour laquelle les rails de guidage sont d’une stabilité sans bavure. Ce n’est pourtant pas l’approche privilégiée pour ce prototype. La Fig.6 du document PLANS.pdf en détaille les éléments principaux. Nettement épurée sur la Fig.2 on peut en situer divers éléments géométriques et analyser les avantages et les inconvénients de l’architecture privilégiée. Comme les deux mouvements du LASER se font, par choix arbitraire facilitant leur matérialisation, à angle droit, une représentation par un système cartésien X0Y tel que celui représenté en violet s’impose « naturellement ». La machine est constituée d’un chariot Y’Y en forme de potence, avec sur le haut le chariot X’X pour générer les mouvements latéraux. Si on compare avec la Fig.3 qui symbolise une structure plus classique, dans laquelle le LASER figuré en rouge est au dessus de la « charpente », l’encombrement s’avère bien moins grand. Sur la  Fig.2 le plateau de la machine n’est pas représenté. Il faut bien se rendre compte que toute l’électronique « volumineuse » est placée sous ce dernier, alors que pour la charpente prismatique il faut « ajouter en hauteur » le volume qui héberge les modules électriques. L’étude soignée des deux approches a montré sur ordinateur que la solution « en potence » réduit de plus de 15cm la hauteur hors tout de la machine ce qui est considérable.

Fig.2 le plateau de la machine n’est pas représenté. Il faut bien se rendre compte que toute l’électronique « volumineuse » est placée sous ce dernier, alors que pour la charpente prismatique il faut « ajouter en hauteur » le volume qui héberge les modules électriques. L’étude soignée des deux approches a montré sur ordinateur que la solution « en potence » réduit de plus de 15cm la hauteur hors tout de la machine ce qui est considérable.

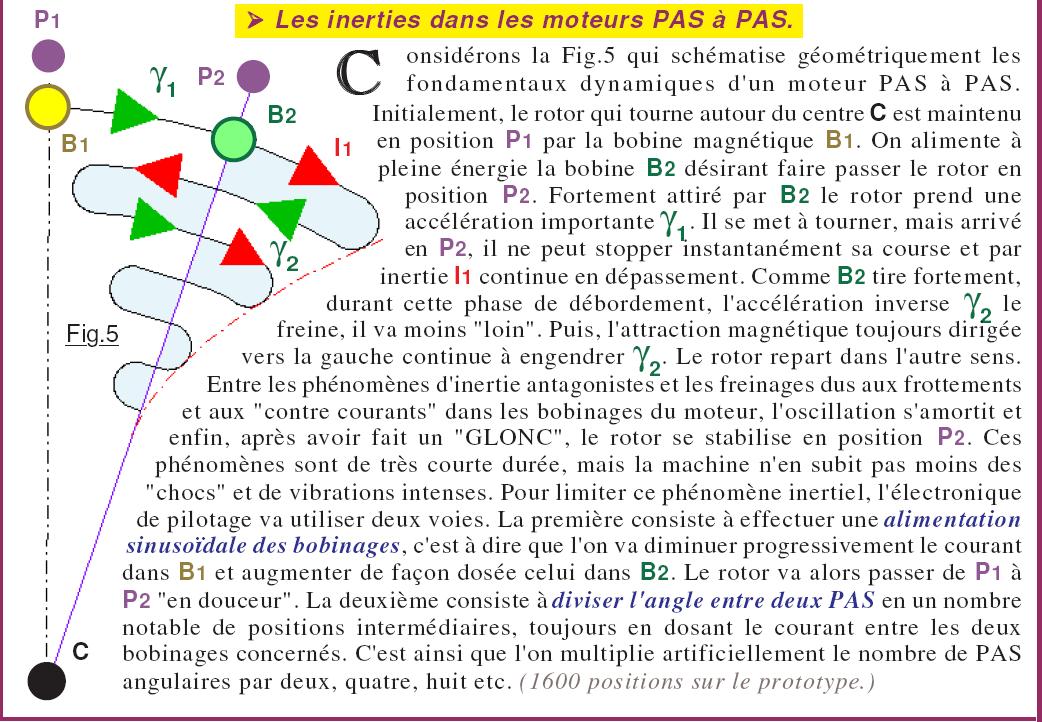

Le deuxième avantage fondamental de l’approche adoptée réside dans le dégagement du plateau pour placer les cibles à graver. Quand le prototype est en configuration dégagée, le plateau est entièrement libéré, alors que pour la solution de type « cube » il y a constamment les colonnes situées à l’avant qui gênent l’accès. (De plus le PUPITRE sur une telle structure n’est pas facile à positionner pour qu’il ne soit pas trop en « obstacle » tout en restant ergonomique, facteur prioritaire pour les études visant à soigner la qualité opérationnelle.) On se doute que la solution « miracle » adoptée ne présente pas que des avantages. La pierre d’achoppement réside dans l’inertie des masses en mouvement, problème considérablement aggravé par l’utilisation des moteurs PASs à PAS qui à chaque rotation élémentaire se comportent un peu comme des marteaux. (Voir l’encadré en bas de ce chapitre.) Imaginons que le moteur Y’Y fasse un pas. Par nature, ce type de motorisation engendre des accélérations nerveuses. Le moteur de masse importante M1 refuse le déplacement par inertie. Situé à une hauteur H1 importante du guidage à billes, une Rotation associée à de la Vibration RV va engendrer une oscillation amortie des montants verticaux. Ce phénomène sera d’autant plus pénalisant que la longueur de guidage L des douilles à billes reste faible. Pour aggraver la situation, le LASER pour sa part est constitué d’un radiateur relativement massif M2 situé encore plus loin du guidage à hauteur H2. Par ailleurs, adoptant une structure entièrement métallique, contrairement à des matériaux comme le bois il n’y a aucun amortissement pour atténuer les phénomènes de résonance. Pour ceux qui le désirent, les Fig.4 et Fig.5 de l’encadré apportent plus de détails sur le phénomène de l’inertie mécanique qui « agresse » notre petite machine. Lors des premières tentatives, les moteurs faisant des « pas entiers », c’étaient carrément catastrophiques. Le bruit généré par cette machine était pénible jusqu’à l’étage d’en dessous de la maison !

CHHHhhhhhuuuuuttttt !

Totalement inacceptable, vous vous doutez-bien que si la structure en potence a remporté le vote, c’est que la difficulté a été totalement résolue. Du reste, actuellement les mouvements du LASER ne produisent qu’une sorte de chuintement tellement discret que porte ouverte, dans la pièce voisine on n’entend plus que les deux ventilateurs du LASER. Pour résoudre le problème des inerties, il n’y a que deux voies possibles. Soit on diminue de façon notable les masses à accélérer. Dans notre application c’est impossible, puisque le LASER et le moteur PAS à PAS ont été sélectionnés sur des critères techniques « incontournables » et qu’il n’est pas question de remettre en cause.

Totalement inacceptable, vous vous doutez-bien que si la structure en potence a remporté le vote, c’est que la difficulté a été totalement résolue. Du reste, actuellement les mouvements du LASER ne produisent qu’une sorte de chuintement tellement discret que porte ouverte, dans la pièce voisine on n’entend plus que les deux ventilateurs du LASER. Pour résoudre le problème des inerties, il n’y a que deux voies possibles. Soit on diminue de façon notable les masses à accélérer. Dans notre application c’est impossible, puisque le LASER et le moteur PAS à PAS ont été sélectionnés sur des critères techniques « incontournables » et qu’il n’est pas question de remettre en cause.

Seule possibilité, diminuer « les coups de marteau ». La solution consiste à utiliser des moteurs présentant des angles par mouvements élémentaires très faibles, en l’occurrence 1600 petits incréments par tour, et passer d’une position à une autre non pas de façon binaire, mais « sinusoïdale ». Le comportement du moteur est alors plus proche de celui d’un moteur à courant continu que de celui d’un type PAS à PAS. Un tel moteur n’existe pas. C’est l’association d’une électronique de pilotage spéciale avec un moteur PAS à PAS banal que l’on aboutit à cette osmose technologique. On se doute que le module électronique qui réalise cette performance sera plus coûteux qu’un dispositif grand public plus ordinaire. C’est le prix à payer pour aboutir à une machine plus « professionnelle et d’un fonctionnement parfait ».

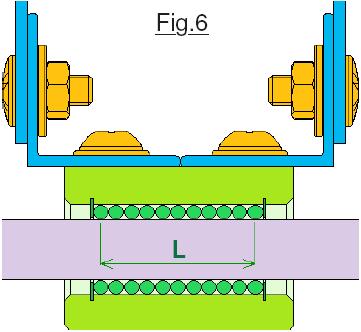

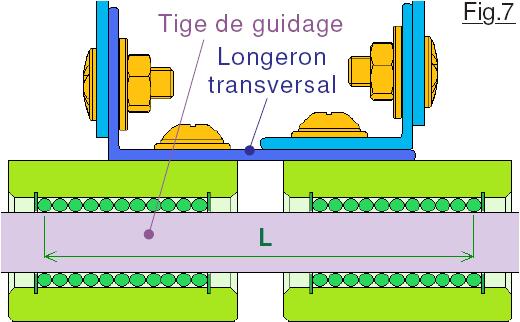

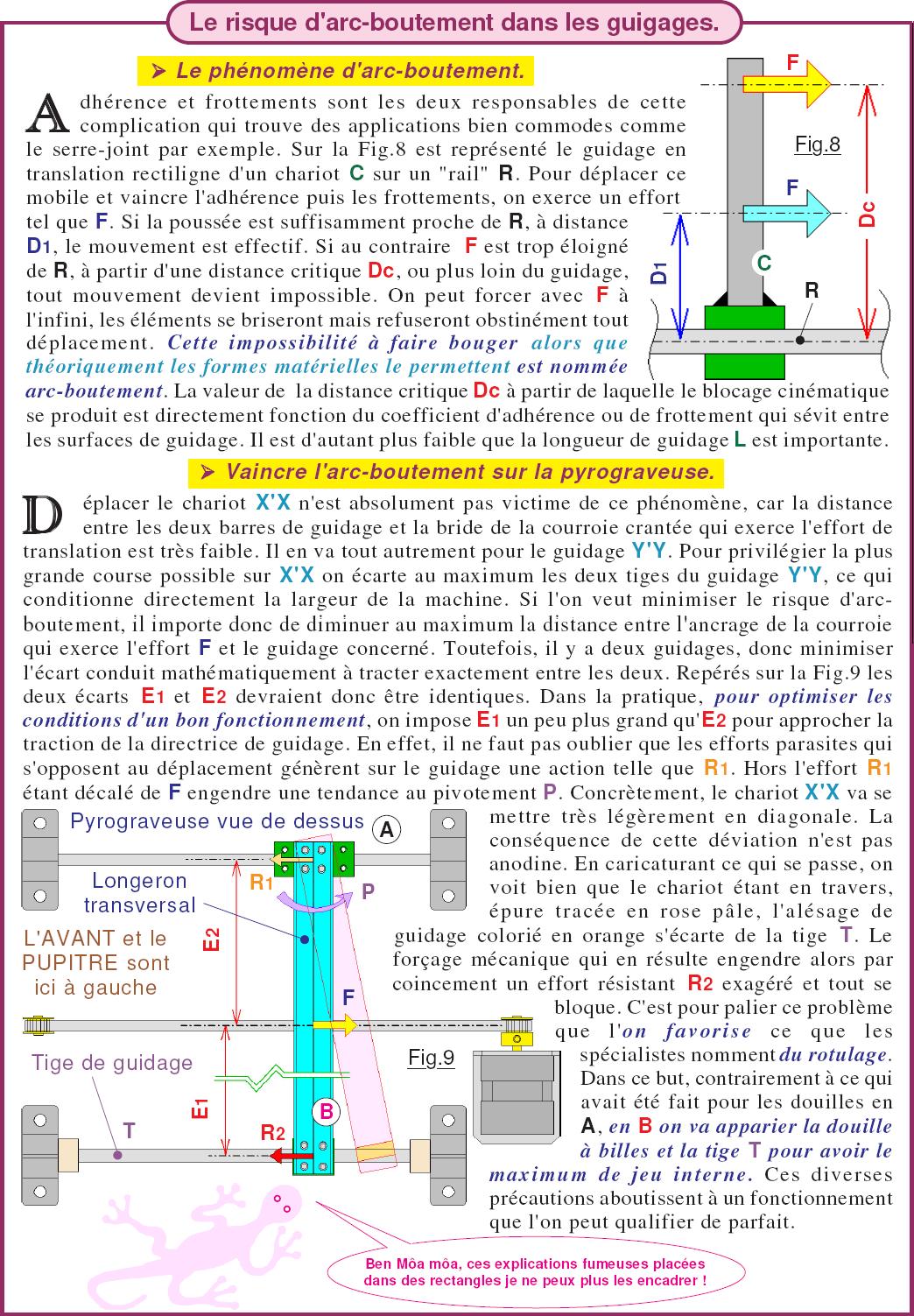

Deuxième « surcoût » pour diminuer le bruit : Augmenter la longueur de guidage L pour diminuer les oscillations parasites résultant du jeu mécanique interne au guidage. Comme on peut le constater sur la Fig.6 qui respecte strictement les proportions dimensionnelles, la longueur réelle de guidage L d’une douille à billes est nettement inférieure à sa largeur qui ne fait que 30mm. La première option, qui pratiquement va tripler cette portée consiste à utiliser deux douilles comme montré sur la Fig.7 légèrement séparées. L’écart entre ce deux douilles est directement influencé par la largeur du Longeron transversal qui matérialise de corps du chariot Y’Y. Du coup, on augmente  le coût du guidage car il faut « doubler la mise ». Bénéfice collatéral de cet investissement, on dispose de deux fois plus d’échantillons pour apparier douilles à billes et Tige de guidage. Outre un allongement important du guidage, on va triller les éléments pour trouver deux douilles qui n’ont aucun jeu fonctionnel quand elles sont engagées sur la Tige qui les reçoit. Ces deux options conduisent à une solution tout à fait satisfaisante pour contrer les problèmes d’accélérations. Il reste toutefois une deuxième difficulté à vaincre, et pas des moindres : l’Arc-boutement. C’est un phénomène bien connu des mécaniciens, raison pour laquelle il a été pris en compte dès les premières épures et les études de faisabilité.

le coût du guidage car il faut « doubler la mise ». Bénéfice collatéral de cet investissement, on dispose de deux fois plus d’échantillons pour apparier douilles à billes et Tige de guidage. Outre un allongement important du guidage, on va triller les éléments pour trouver deux douilles qui n’ont aucun jeu fonctionnel quand elles sont engagées sur la Tige qui les reçoit. Ces deux options conduisent à une solution tout à fait satisfaisante pour contrer les problèmes d’accélérations. Il reste toutefois une deuxième difficulté à vaincre, et pas des moindres : l’Arc-boutement. C’est un phénomène bien connu des mécaniciens, raison pour laquelle il a été pris en compte dès les premières épures et les études de faisabilité.

Désolé, chère lectrice et cher lecteur, mais il faut encore se « cogner » un encadré de plus. C’est un incontournable si l’on veut comprendre l’agencement global de la structure de cette machine, et tout particulièrement la conception des guidages pour matérialiser la translation rectiligne du LASER de puissance.

La suite est ici.