Ritournelle probablement un peu agassive, car j’ai lourdement insisté depuis le début, si vous abordez ce chapitre c’est que vous avez la certitude absolue que l’intégralité des orifices dont nous aurons besoin pour organiser le câblage est effective. S’il venait à manquer un trou, on se débrouillerait à le percer avec tous les circuits déjà immobilisés sur le statif et une bonne majorité de torons filaires déjà en place. (Très délicat à conduire.) Le châssis est totalement assemblé, on a installé tous les modules qui y seront immobilisés. Ainsi, seuls les orifices pour passer les lignes filaires, pour ajouter un ou deux circuits imprimés hypothétiques et les pontets de fixation restent libres et apparents. Moteur, poulie libre et colonnes pour supporter le plateau de la machine sont également en places. Enfin, la potence qui à l’arrière soulèvera les torons qui vont vers le chariot .

Ritournelle probablement un peu agassive, car j’ai lourdement insisté depuis le début, si vous abordez ce chapitre c’est que vous avez la certitude absolue que l’intégralité des orifices dont nous aurons besoin pour organiser le câblage est effective. S’il venait à manquer un trou, on se débrouillerait à le percer avec tous les circuits déjà immobilisés sur le statif et une bonne majorité de torons filaires déjà en place. (Très délicat à conduire.) Le châssis est totalement assemblé, on a installé tous les modules qui y seront immobilisés. Ainsi, seuls les orifices pour passer les lignes filaires, pour ajouter un ou deux circuits imprimés hypothétiques et les pontets de fixation restent libres et apparents. Moteur, poulie libre et colonnes pour supporter le plateau de la machine sont également en places. Enfin, la potence qui à l’arrière soulèvera les torons qui vont vers le chariot .

X’X a été assemblée, entièrement vérifiée, puis redémontée pour dégager les zones de travail.

Installer ou déposer le plateau de la machine.

Installer ou déposer le plateau de la machine.

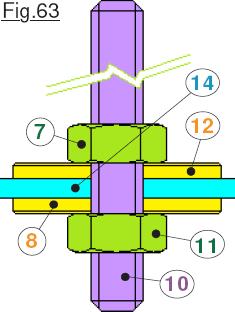

Opération très fréquente à conduire lors de la réalisation de la machine, ou pour assurer la maintenance, pouvoir déposer le plateau et le remettre en place doit confiner à une formalité. Aussi, une mention particulière s’impose relative à la conception de cette structure. L’expérience a rapidement montré que la manipulation devient une galère sans nom si les colonnes ne sont pas immobilisées sur le statif indépendamment de la présence du plateau. La Fig.63 qui partage des repères identiques avec la Fig.64 présente la solution adoptée. Une tige filetée 10 de diamètre nominal 4mm et de longueur 78mm est immobilisée rigidement sur la semelle 14 au moyen des deux écrous 7 et 11. Pour assurer une rigidité à toute épreuve pour cette liaison encastrement, deux rondelles très larges 8 et 12 augmentent la portée d’assise. Pour que le plateau soit le plu bas possible sans pour autant interférer avec la traverse qui constitue le chariot Y’Y on optimisera la hauteur H par l’adoption d’entretoises 15 dont la longueur sera éventuellement ajustée. À la base une rondelle 6 assure la portée correcte de l’extrémité de 15. Le plateau 4 repose sur l’entretoise en intercalant une rondelle très large 5, servant d’assise, complétée sur le dessus par l’écrou d’immobilisation 2 s’appuyant sur la rondelle plate standard 3. Pour des raisons esthétiques, l’extrémité supérieure des tiges filetées 10 est coiffée par le petit cabochon 1 moulé sur une imprimante 3D. Sa mise en place suppose que la vis 10 ne doive presque pas dépasser de 2. Pour ajuster ce débordement, il faut positionner verticalement, comme montré par la flèche 9, la tige filetée par rapport au plateau 4. Ce dépassement sera ajusté finement en déplaçant 10 par rapport à la semelle 14 ce qui est symbolisé sur le dessin par la flèche 13. Pour ce faire, on se contente de visser ou de dévisser simultanément les deux écrous 7 et 11. Lorsque cet ajustement initial est optimal, on bloque définitivement la position par l’écrou inférieur 11 sans « bouger » 7. Pour ma part, lorsque je dépose le plateau, je laisse en place 6, 15 et 5 sur 10 et les stabilise en vissant provisoirement 2.

Première étape : Les alimentations en énergie.

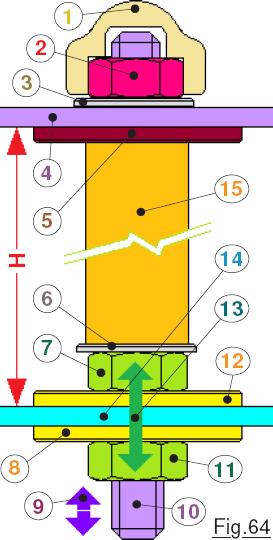

Indispensables pour valider tous les autres modules, autant commencer par cette facette du câblage et en valider les liens électriques. L’expérience prouve que réaliser des interconnections de modules électroniques exige de la rigueur, des documents de câblage précis et de la place. Aussi, pour ma part, déposer le chariot Y’Y est élémentaire, et remonter le guidage et en aligner les coulisses pas compliqué du tout. J’ai donc entièrement démonté les deux glissières à billes. Le statif ressemble à celui de la Fig.52 avec en plus le circuit imprimé des shunts ampérométriques ainsi que le module du relais électromagnétique. Bien qu’introduit tardivement sur ma machine, raison pour laquelle il n’est décrit que dans le chapitre situé en page 41, pour ce qui vous concerne c’est durant cette phase qu’il sera mis en service. Pour constater la rigueur de la méthode, consultez Image9.JPG située dans <Assemblage électriques> de la <Galerie d’images>. Vous observerez que mes brouillons sont relativement propres et coloriés pour faciliter le repérage des liaisons. C’est à partir de ces documents manuscrits qu’ont été établies les cinq Fiches de câblage organisées « par thèmes ». Je ne peux que vous conseiller de les imprimer, voir de les plastifier, pour les avoir en permanence sur le plan de travail lors des opérations de soudage et de validation. Comme la partie puissance véhicule des courants électriques « notables », il faudra employer des conducteurs souples, mais de section raisonnable. De ce fait, leur âme est constituée généralement d’une torsade de fils de cuivre relativement fins.  Ces derniers détestent se voir écrasé par des vis pression ou des dispositifs de pincement. Aussi, comme montré sur la Fig.65 il sera très avantageux d’en étamer les extrémités « actives ». L’encadré situé en page 14 précise la façon commode de créer des lignes transportant de faibles courants ou des signaux « informatiques ». C’est très facile quand on peut traiter le toron librement à plat sur le bureau, puis qu’ensuite on l’installe sur la machine. Cependant, ce ne sera pas toujours possible, car les lignes transitent à travers des orifices qui sont assez gros pour laisser passer facilement plusieurs torons, mais pas les connecteurs HE14 comportant plus de trois à quatre broches. La ligne est alors réalisée à plat sur le bureau, branchée à une extrémité puis installée sur la semelle, serpentant dans les orifices idoines. Puis son autre extrémité est coupée à la bonne longueur et soudée à son connecteur sur site. Pour faciliter l’opération, il faut faire usage d’un carton qui protège le reste de la machine et permet d’assurer le maintien stable des éléments à souder comme sur image Image10.JPG sur laquelle la ligne qui va vers le bouton de RESET est en cours de facture. En vous inspirant solidement des Image3.JPG à Image5.JPG ainsi que d’Image8.JPG vous installez le bloc secteur et sa sortie basse tension 12V. Puis, à l’aide de la Fiche de câblage des circuits électriques 5/5 vous établissez les liaisons vers le sectionneur de SÉCURITÉ ÉNERGIE, vers le circuit imprimé du relais électromagnétique et vers l’entrée du circuit des shunts de mesurage des intensités. En vous inspirant de la Fig.6 en page 6 du MANUEL.pdf vous reliez également le bornier noté Vers IN alim 5Vcc de la Fig.7 à l’entrée du module de régulation 5Vcc. Notez que cette ligne doit aussi comporter un petit fil gris assez long pour cheminer jusqu’au connecteur HE14 qui sur la potence arrière assurera les transferts vers le chariot X’X. Dans un premier temps il n’est que soudé sur le fil qui va au bornier, enroulé provisoirement sur lui même et surtout non dénudé à sa sortie. Puis vous réaliser la ligne qui va de la sortie du régulateur 5Vcc respectivement vers le MULTIPLEXEUR et vers le connecteur HE14 doublé Alimentation 5V régulé du circuit imprimé principal en Fig.3 du MANUEL.pdf. Les alimentations étant maintenant câblées, vous passez à leur vérification soignée par le Protocole de validation du matériel 1/8 en ne prenant en compte que les items compris entre 1A) et 5) inclus. C’est bon signe, coté puissance et vers Arduino les alimentations fonctionnent.

Ces derniers détestent se voir écrasé par des vis pression ou des dispositifs de pincement. Aussi, comme montré sur la Fig.65 il sera très avantageux d’en étamer les extrémités « actives ». L’encadré situé en page 14 précise la façon commode de créer des lignes transportant de faibles courants ou des signaux « informatiques ». C’est très facile quand on peut traiter le toron librement à plat sur le bureau, puis qu’ensuite on l’installe sur la machine. Cependant, ce ne sera pas toujours possible, car les lignes transitent à travers des orifices qui sont assez gros pour laisser passer facilement plusieurs torons, mais pas les connecteurs HE14 comportant plus de trois à quatre broches. La ligne est alors réalisée à plat sur le bureau, branchée à une extrémité puis installée sur la semelle, serpentant dans les orifices idoines. Puis son autre extrémité est coupée à la bonne longueur et soudée à son connecteur sur site. Pour faciliter l’opération, il faut faire usage d’un carton qui protège le reste de la machine et permet d’assurer le maintien stable des éléments à souder comme sur image Image10.JPG sur laquelle la ligne qui va vers le bouton de RESET est en cours de facture. En vous inspirant solidement des Image3.JPG à Image5.JPG ainsi que d’Image8.JPG vous installez le bloc secteur et sa sortie basse tension 12V. Puis, à l’aide de la Fiche de câblage des circuits électriques 5/5 vous établissez les liaisons vers le sectionneur de SÉCURITÉ ÉNERGIE, vers le circuit imprimé du relais électromagnétique et vers l’entrée du circuit des shunts de mesurage des intensités. En vous inspirant de la Fig.6 en page 6 du MANUEL.pdf vous reliez également le bornier noté Vers IN alim 5Vcc de la Fig.7 à l’entrée du module de régulation 5Vcc. Notez que cette ligne doit aussi comporter un petit fil gris assez long pour cheminer jusqu’au connecteur HE14 qui sur la potence arrière assurera les transferts vers le chariot X’X. Dans un premier temps il n’est que soudé sur le fil qui va au bornier, enroulé provisoirement sur lui même et surtout non dénudé à sa sortie. Puis vous réaliser la ligne qui va de la sortie du régulateur 5Vcc respectivement vers le MULTIPLEXEUR et vers le connecteur HE14 doublé Alimentation 5V régulé du circuit imprimé principal en Fig.3 du MANUEL.pdf. Les alimentations étant maintenant câblées, vous passez à leur vérification soignée par le Protocole de validation du matériel 1/8 en ne prenant en compte que les items compris entre 1A) et 5) inclus. C’est bon signe, coté puissance et vers Arduino les alimentations fonctionnent.

Deuxième étape : Câblage du PUPITRE.

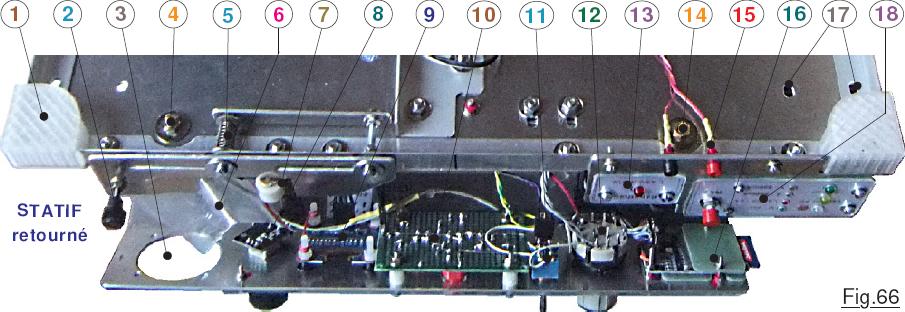

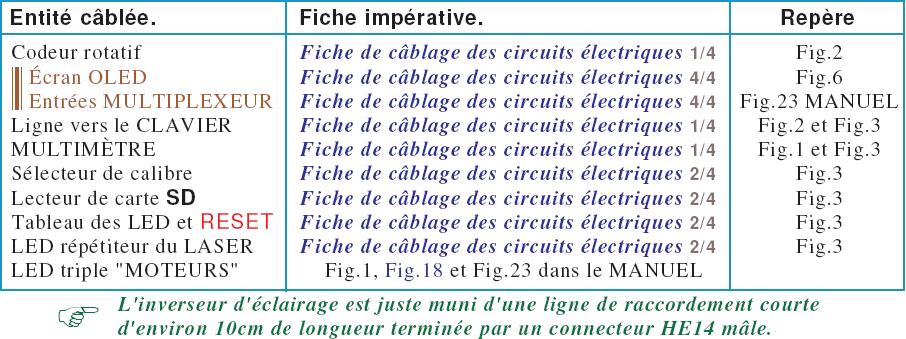

Absolument cruciale, cette phase est prioritaire, car une fois avoir rendu effectif le dialogue Homme / Machine il devienne possible et facile de traiter les divers protocoles de validation de tout ce qui concerne les mobilités et la gestion du LASER. Plus que jamais, cette manipulation va exiger de la rigueur, un respect religieux des fiches de câblage, et des vérifications permanentes et redondantes de la qualité du travail effectué. Cette tâche est d’autant plus délicate que c’est de loin le PUPITRE qui draine un maximum d’interconnections avec son environnement. Aussi, on va procéder par « thèmes », et valider systématiquement la réalisation au fur et à mesure de  l’avancement des travaux effectués. Sur la Fig.66 l’opération est en cours, la semelle a été retournée et porte sur le bloc secteur 12V et sur les deux modules électroniques de pilotage des moteurs PAS à PAS. En 1, les sabots ne sont pas encore pourvus des patins en feutre de protection du bureau. La petite manette 2 est en liaison complète avec la tirette du mécanisme de verrouillage du sectionneur de SÉCURITÉ ÉNERGIE visible en 7 avec son ressort de freinage 5. Dans cette phase le PUPITRE est immobilisé à son emplacement normal sur les deux colonnes du plateau situées en 4 et en 14. La grande lumière 3 sera comblée par le corps du galvanomètre 100µA. Typique de ce genre de manipulation, les deux cosses qui seront branchées sur le galvanomètre sont enfermées et isolées dans le petit sachet transparent 6. (Le galvanomètre étant un instrument très délicat ne sera installé que tout à la fin quand la machine sera totalement opérationnelle.) Sur cette photographie on situe parfaitement le codeur rotatif en 8, l’écran OLED en 9, le clavier en 10. L’inverseur pour le MULTIMÈTRE se situe en 11 avec à proximité en 12 le sélecteur des calibres du mesurage des intensités. La plaque qui supporte la « LED moteurs » 13 (Actuellement une LED triple.) et le panneau des LEDs 18 est en place, traversée ainsi que le profil raidisseur par les deux prises 15 d’entrée du MULTIMÈTRE. Enfin en 16 se trouve le lecteur de carte SD et on repère en 17 les deux trous allongés qui facilitent le positionnement axial du support de la tige de guidage du chariot Y’Y.

l’avancement des travaux effectués. Sur la Fig.66 l’opération est en cours, la semelle a été retournée et porte sur le bloc secteur 12V et sur les deux modules électroniques de pilotage des moteurs PAS à PAS. En 1, les sabots ne sont pas encore pourvus des patins en feutre de protection du bureau. La petite manette 2 est en liaison complète avec la tirette du mécanisme de verrouillage du sectionneur de SÉCURITÉ ÉNERGIE visible en 7 avec son ressort de freinage 5. Dans cette phase le PUPITRE est immobilisé à son emplacement normal sur les deux colonnes du plateau situées en 4 et en 14. La grande lumière 3 sera comblée par le corps du galvanomètre 100µA. Typique de ce genre de manipulation, les deux cosses qui seront branchées sur le galvanomètre sont enfermées et isolées dans le petit sachet transparent 6. (Le galvanomètre étant un instrument très délicat ne sera installé que tout à la fin quand la machine sera totalement opérationnelle.) Sur cette photographie on situe parfaitement le codeur rotatif en 8, l’écran OLED en 9, le clavier en 10. L’inverseur pour le MULTIMÈTRE se situe en 11 avec à proximité en 12 le sélecteur des calibres du mesurage des intensités. La plaque qui supporte la « LED moteurs » 13 (Actuellement une LED triple.) et le panneau des LEDs 18 est en place, traversée ainsi que le profil raidisseur par les deux prises 15 d’entrée du MULTIMÈTRE. Enfin en 16 se trouve le lecteur de carte SD et on repère en 17 les deux trous allongés qui facilitent le positionnement axial du support de la tige de guidage du chariot Y’Y.

Réaliser le câblage du pupitre va consister à créer les diverses lignes qui partent globalement de la carte Arduino et qui se branchent sur les connecteurs des éléments du pupitre. Ils sont tous (À part l’inverseur pour l’éclairage.) munis de connecteurs HE14 pour pouvoir intégralement libérer et déposer ce dernier, y compris l’inverseur du multimètre et le bouton poussoir de RESET comme en atteste Image11.JPG rangée dans <Assemblage électriques> de <Galerie d’images>. On branche la ligne sur Arduino, par exemple, (La machine étant à convenance couchée sur le coté ou entièrement retournées comme sur la Fig.66) on la fait transiter par les orifices pratiqués dans le statif. Puis on coupe les fils à la bonne longueur et on y soude comme sur Image10.JPG le deuxième HE14. (Pour ma part, durant l’opération je débranche la fiche femelle HE14 sur la carte Arduino qui doit en permanence rester totalement isolée mis à part la ligne d’alimentation en 5Vcc.)

Nous allons progresser graduellement, je vous propose l’ordre suivant :

Soulignons au passages quelques petits détails relatifs à cette opération. Sur la Fig.67 on situe facilement en G la lumière pour le Galvanomètre et en C le trou de passage du codeur rotatif. Les deux cosses de liaison avec le galvanomètre en 1 seront enfermées dans un sachet isolant jusqu’à la fin quand l’appareil sera ajouté au pupitre. Elles peuvent se toucher sans problème car dans l’isolation R se trouve la résistance de 220Ω. Notez au passage les fils colorés à l’aide d’un feutre indélébile pour repérer la polarité. En 2 la visserie Ø M2 est à peine serrée pour ne pas risquer de fendre la plaquette translucide qui recouvre l’étiquette. Pour ne pas que les vis ne se libèrent suite aux vibrations, elles sont freinées avec du vernis à ongles. Le petit pontet 3 enroulé sur les vis en nylon sert à retenir la torsade électrique du galvanomètre. Durant les opérations de soudage, nous ne sommes pas à l’abri de voir une perle de résine sauter sous l’afficheur. Pour ne pas risquer de polluer ainsi la vitre de ce dernier et la plaquette transparente, une protection en papier est immobilisé en 4. Durant les nombreuses opérations de montage, de démontage, de « rereremontage », il m’est arrivé de mal placer une entretoise sous l’afficheur. En serrant l’écrou nylon 6, la plaquette de verre très fine de l’écran OLED a été fendue ⇒ Poubelle ! Vu le prix d’achat de ce composant, une petite étiquette 5 constitue un rappel salutaire pour plus tard, quand j’aurais oublié l’incident. Vous voilà prévenus !

Soulignons au passages quelques petits détails relatifs à cette opération. Sur la Fig.67 on situe facilement en G la lumière pour le Galvanomètre et en C le trou de passage du codeur rotatif. Les deux cosses de liaison avec le galvanomètre en 1 seront enfermées dans un sachet isolant jusqu’à la fin quand l’appareil sera ajouté au pupitre. Elles peuvent se toucher sans problème car dans l’isolation R se trouve la résistance de 220Ω. Notez au passage les fils colorés à l’aide d’un feutre indélébile pour repérer la polarité. En 2 la visserie Ø M2 est à peine serrée pour ne pas risquer de fendre la plaquette translucide qui recouvre l’étiquette. Pour ne pas que les vis ne se libèrent suite aux vibrations, elles sont freinées avec du vernis à ongles. Le petit pontet 3 enroulé sur les vis en nylon sert à retenir la torsade électrique du galvanomètre. Durant les opérations de soudage, nous ne sommes pas à l’abri de voir une perle de résine sauter sous l’afficheur. Pour ne pas risquer de polluer ainsi la vitre de ce dernier et la plaquette transparente, une protection en papier est immobilisé en 4. Durant les nombreuses opérations de montage, de démontage, de « rereremontage », il m’est arrivé de mal placer une entretoise sous l’afficheur. En serrant l’écrou nylon 6, la plaquette de verre très fine de l’écran OLED a été fendue ⇒ Poubelle ! Vu le prix d’achat de ce composant, une petite étiquette 5 constitue un rappel salutaire pour plus tard, quand j’aurais oublié l’incident. Vous voilà prévenus !

Facilitant les interventions de maintenance, sur Image12.JPG rangée dans <Assemblage électriques> de <Galerie d’images> le pupitre a été entièrement débranché et déposé. Sur cette photographie, le tableau des LEDs est resté connecté. Sur cette image le circuit imprimé du relais électromagnétique n’était pas encore envisagé à cette époque. Sur Image13.JPG la machine est entièrement retournée et repose sur les gros modules du statif. On se doute que la potence arrière a été enlevée. Le papier crépon de protection du pupitre pend dans le vide, alors que sur Image1.JPG cette feuille a été rabattue sur les boutons et inverseurs. Comme on peut le voir sur Image14.JPG, retourner la machine et la manipuler est grandement facilité si durant le câblage du petit fil rigide maintien les torons sur le statif. Ce n’est qu’à la fin quand l’ensemble des liaisons aura été implanté et validé, que des torsades définitives comme celles visibles sur Image15.JPG serviront à attacher les nombreux fils. Typique d’une opération de réinstallation du pupitre sur les colonnes du plateau, sur Image16.JPG, dans le but de rebrancher les divers connecteurs le pupitre repose sur le bureau, posé par précaution sur du papier souple ou de la mousse synthétique.

Troisième étape : La validation du PUPITRE.

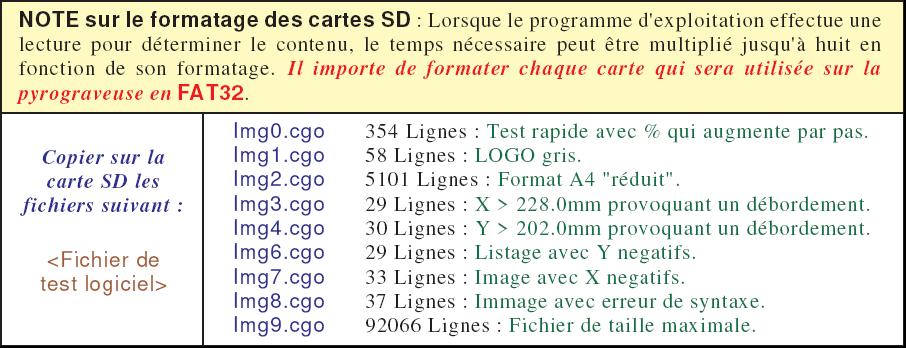

Strictement indispensable avant de câbler la motorisation, on doit impérativement s’assurer du fonctionnement intégral des éléments du pupitre de maîtrise de la machine. En situation de départ, le pupitre est entièrement câblé et l’intégralité des lignes sont débranchées de la carte Arduino. Il importe au préalable de préparer une carte SD avec des fichiers valides, dans ce but consultez l’encadré situé en haut de la page 36. Pour valider les divers torons de liaison, saisir les deux fiches nommées Protocole de validation du matériel 1/8 et 2/8 puis suivre les items du chapitre relatif à Validation du câblage du PUPITRE. Toutefois, à ce stade, pour l’item 18) il faut ignorer l’information « Inverseur LASER sur Coupé » puisque le chariot Y’Y n’est pas fonctionnel. On doit également ne pas traiter le dernier item 23) pour les mêmes raisons. Nous avons bien avancé, car les alimentations sont fonctionnelles, la carte Arduino et le pupitre sont entièrement opérationnels. Nous pouvons sereinement engager l’action suivante qui consiste à câbler les deux modules de pilotages des moteurs PAS à PAS ainsi que les capteurs des deux Origines Machine.

Diviser pour régner.

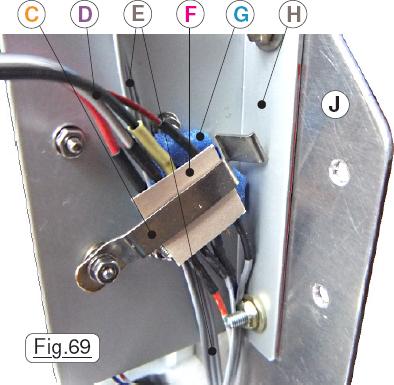

Secret de la réussite, ou plus exactement pour faciliter la séparation des sous-ensembles principaux de la machine, les différents regroupements de torons sont « coupés » à deux endroits stratégiques du câblage. Sur la Fig.68 les trois lignes verte, bleue et violette symbolisent des torons comportant plusieurs fils avec des sections différentes. Pour simplifier, le moteur PAS à PAS du chariot X’X en 2 est piloté par le module électronique 1 au moyen de la ligne filaire verte. Arrivant de la carte Arduino sur le petit circuit imprimé 3, la ligne filaire violette relie le capteur 4 pour l’Origines Machine du mouvement transversal. Enfin, le LASER et l’éclairage situés en 6 sont reliés au multiplexeur 5 et à l’inverseur du pupitre par la ligne bleue. Pour faciliter la dépose et la séparation des divers modules, ces diverses lignes sont coupées par des connecteurs situés en deux endroits stratégiques en A et B représentés symboliquement par des paires de ciseaux. Considérons le sectionnement pratiquée en A dont la Fig.69 montre la concrétisation. Le support H du capteur d’Origines Machine est immobilisé sur le montant vertical J sur lequel on peut observer les deux trous Ø M3 servant à fixer le capot de protection sur le haut de la machine. La ligne grise E qui va sur le circuit imprimés supérieur du capteur n’est pas coupée, contrairement à la ligne filaire D qui est constituée par les trois fils venant du module LASER et par les deux petits fils gris qui alimentent l’éclairage. Ce toron transite donc par le connecteur HE14 masqué sur cette photographie par le morceau de carton de protection F. Ce connecteur est serré contre H par la bride coudée C avec interposition d’un coussin en mousse synthétique G. Si pour une quelconque raison on désire déposer le chariot X’X il suffit d’enlever la bride C, de séparer le connecteur HE14 et le sous ensemble est libéré électriquement. Mécaniquement c’est aussi simple. On libère les quatre pincements sur les supports de guidage, on fait coulisser les deux tiges et le chariot est totalement indépendant.

Secret de la réussite, ou plus exactement pour faciliter la séparation des sous-ensembles principaux de la machine, les différents regroupements de torons sont « coupés » à deux endroits stratégiques du câblage. Sur la Fig.68 les trois lignes verte, bleue et violette symbolisent des torons comportant plusieurs fils avec des sections différentes. Pour simplifier, le moteur PAS à PAS du chariot X’X en 2 est piloté par le module électronique 1 au moyen de la ligne filaire verte. Arrivant de la carte Arduino sur le petit circuit imprimé 3, la ligne filaire violette relie le capteur 4 pour l’Origines Machine du mouvement transversal. Enfin, le LASER et l’éclairage situés en 6 sont reliés au multiplexeur 5 et à l’inverseur du pupitre par la ligne bleue. Pour faciliter la dépose et la séparation des divers modules, ces diverses lignes sont coupées par des connecteurs situés en deux endroits stratégiques en A et B représentés symboliquement par des paires de ciseaux. Considérons le sectionnement pratiquée en A dont la Fig.69 montre la concrétisation. Le support H du capteur d’Origines Machine est immobilisé sur le montant vertical J sur lequel on peut observer les deux trous Ø M3 servant à fixer le capot de protection sur le haut de la machine. La ligne grise E qui va sur le circuit imprimés supérieur du capteur n’est pas coupée, contrairement à la ligne filaire D qui est constituée par les trois fils venant du module LASER et par les deux petits fils gris qui alimentent l’éclairage. Ce toron transite donc par le connecteur HE14 masqué sur cette photographie par le morceau de carton de protection F. Ce connecteur est serré contre H par la bride coudée C avec interposition d’un coussin en mousse synthétique G. Si pour une quelconque raison on désire déposer le chariot X’X il suffit d’enlever la bride C, de séparer le connecteur HE14 et le sous ensemble est libéré électriquement. Mécaniquement c’est aussi simple. On libère les quatre pincements sur les supports de guidage, on fait coulisser les deux tiges et le chariot est totalement indépendant.

Examinons maintenant le sectionnement symbolisé en B ce qui implique de bien comprendre comment est effectué le câblage de trois connecteurs préservés dans la zone triangulaire de la potence arrière. Envisageons l’observation comme si la machine était terminée pour analyser la façon dont les lignes « montent » de la semelle vers la sortie sur le manchon en caoutchouc situé en haut des deux profilés, que l’on distingue en 7 sur la Fig.70 proposée en page 39. Sur  Image17.JPG du dossier <Assemblage électriques> on peut situer la sortie des treize fils torsadés en un gros toron unique qui va vers la motorisation X’X, l’éclairage et le LASER. Sur Image18.JPG les deux lignes sont terminées mais pas encore branchées et sont provisoirement lovées sur le montant vertical pour procéder aux vérifications de base. La photographie d’Image19.JPG situe l’arrivée de la « ligne moteur » qui à environ mi-hauteur comporte une jonction par le HE14 à quatre broches. Enfin, Image20.JPG saisie en « macro » présente les deux autres connecteurs HE14 dont les lignes sont plaquées contre le montant de la potence par une petite bride. Tous ces fils et ces connecteurs sont potentiellement vulnérables, raison pour laquelle ils sont protégés par du carton épais dont les dimensions ne permettaient pas de fermer la zone jusqu’en haut.

Image17.JPG du dossier <Assemblage électriques> on peut situer la sortie des treize fils torsadés en un gros toron unique qui va vers la motorisation X’X, l’éclairage et le LASER. Sur Image18.JPG les deux lignes sont terminées mais pas encore branchées et sont provisoirement lovées sur le montant vertical pour procéder aux vérifications de base. La photographie d’Image19.JPG situe l’arrivée de la « ligne moteur » qui à environ mi-hauteur comporte une jonction par le HE14 à quatre broches. Enfin, Image20.JPG saisie en « macro » présente les deux autres connecteurs HE14 dont les lignes sont plaquées contre le montant de la potence par une petite bride. Tous ces fils et ces connecteurs sont potentiellement vulnérables, raison pour laquelle ils sont protégés par du carton épais dont les dimensions ne permettaient pas de fermer la zone jusqu’en haut.

Quatrième étape : Terminer le câblage du statif et des liaisons « mobiles ».

Plateau toujours déposé et la Fiche de câblage des circuits électriques 4/4 commencer par établir les deux liaisons de puissance entre le circuit imprimé des shunts et les modules électroniques de gestion des moteurs. Puis on complète par les lignes de pilotage entre ces deux modules et la carte Arduino, travail photographié sur Image21.JPG et Image22.JPG. Pour terminer à ce stade la motorisation on complète par la ligne qui va au moteur Y’Y et celle qui desservira le moteur X’X dont la longueur sera étudiée pour avoir son connecteur à environ mi-hauteur de la potence arrière. Puis vient le tour des deux lignes qui partent du circuit imprimé intermédiaire et qui vont vers les circuits imprimés des capteurs d’Origines Machine. Celle pour le capteur de X’X se terminera également à mi-hauteur de la potence arrière avec un HE14 à cinq broches mâle comme indiqué sur la Fig.4 de la Fiche de câblage des circuits électriques 3/4. Pour le STATIF il ne reste plus qu’à créer la petite liaison entre le petit circuit imprimé intermédiaire et le connecteur pour les captures d’Origines Machine de la carte Arduino, de la ligne à deux fils pour l’éclairage et de la ligne de puissance pour le LASER. Ces deux dernières se terminent sur le connecteur d’isolement situé dans la zone de la potence arrière.

À ce stade on réinstalle « définitivement » le chariot X’X et le Chariot Y’Y avec leurs guidages en translation dont on soigne les alignements et les positions. Le portique vertical est muni de l’interrupteur de puissance qui permet manuellement d’interdire la mise en énergie du LASER quelles que soient les actions en cours dans le programme d’exploitation. On ajoute au STATIF la potence verticale pour permettre de situer avec précision la position des connecteurs d’isolement et de tailler les lignes filaires aux longueurs idéales. On réalise alors les torsades qui transitent de la zone de sectionnement vers le chariot transversal en soignant les longueurs des torons pour respecter les critères cités en vert en page 39. Lorsque l’intégralité du câblage est achevée, on attache le juste ce qu’il faut les lignes sur la potence et Protocole de validation du matériel 3/8 en main traitons le chapitre Validation des capteurs d’Origine Machine. Quand le fonctionnement correct des capteurs est confirmé, on passe au chapitre Validation de la motorisation, en positionnant au préalable l’inverseur LASER sur Coupé » car il est actuellement disponible.

Ces manipulations nous amènent à la fiche Protocole de validation du matériel 4/8 puis au chapitre Ajustement logiciel des « fins de courses » qui à son tour nous pousse à saisir Protocole de validation du matériel 5/8. Si durant ces opérations il faut téléverser des programmes dans Arduino, la machine sera alimentée simultanément en 4,4Vcc par la mini prise USB et en 5V par le régulateur. Soignez cette facette de la mise au point, car elle impacte la sécurité pour le matériel et les performances de la machine en termes de courses opérationnelle des deux chariots. Si vous avez approvisionné un matériel identique à celui du prototype, Protocole de validation du matériel 6/8 n’est qu’une formalité. Il ne reste plus qu’à valider l’éclairage et le LASER, aussi, le moment est venu de « fermer » le statif en installant le plateau de la machine. Dans la mesure où tout fonctionne correctement jusqu’à ce stade, vu qu’il ne reste plus que cinq fils électriques à valider, autant dire que l’on a presque terminé. Les vraies difficultés sont surmontées … et de loin.

Ultime étape : Valider l’éclairage et le circuit LASER.

Foncez chercher les lunettes de protection spéciales, on va enfin en rentabiliser l’achat. Vous avez déjà compris que ce sont les deux fiches Protocole de validation du matériel 7/8 et Protocole de validation du matériel 8/8 qui vont collaborer à cette phase ultime, celle par laquelle la petite machine va enfin mériter ce nom de PYROGRAVEUSE. Je ne peux qu’insister lourdement sur la commodité de disposer du déflecteur d’absorptions d’énergie lumineuse qui illustre en Fig.2 la fiche 7/8 et qui avait été décrit en détails dans le chapitre 12) Le déflecteur d’absorption lors de la présentation de la machine. (Page 25 dans PRESENTATION.pdf.)

NOTE sur la hauteur du LASER par rapport au plateau : Compte tenu le la faculté de mise au point avec l’objectif du LASER, initialement la distance entre objectif et plateau avait été prévue à 115mm sachant que la convergence la plus courte semble se situer à 80mm. Cette distance assurait une marge se sécurité notable et la possibilité de pyrograver sur des pièces épaisses. Sur la version finale, cette distance à été augmentée à 155mm ce qui augmente encore la marge possible pour le cas où le LASER approvisionné focaliserait à bien moins que 80mm.

La suite est ici.