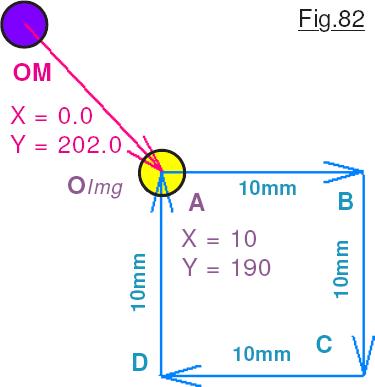

Vous avez bien lu, mais pas de panique, vous allez constater que si l’on veut programmer des gravures simples, l’opération n’a strictement rien de sorcier, c’est encore plus élémentaire que de programmer un GPS. On reste RELAX et on passe à l’action en choisissant comme super projet le petit pavé de la Fig.82 qui consiste à tracer  un carré de 10mm x 10mm pas trop décalé de l’Origine machine pour que la gravure soit rapide. Il est clair que dans ce type de programmation nous allons utiliser les déplacements vectoriels, ils sont prévus dans ce but. Sur le petit dessin, OM signifie Origine Machine, et Oimg est relatif à Origine Image. Inutile d’indiquer à la machine les coordonnées du point OM, dès que le processus de gravure est engagé, la première action sera précisément d’y placer le LASER. Puis, le déplacement jusqu’à Oimg va s’enchaîner automatiquement lorsque le logiciel d’exploitation de la pyrogravure aura trouvé dans le fichier gco les coordonnées de l’Origine Image. Il n’y aura donc que les quatre déplacements AB, BC, CD et DA à programmer et ce sera assurément du gâteau. Toutefois, puisque nous abordons le chapitre de la « programmation machine », c’est à dire le plus proche du langage compréhensible par le matériel, je vous propose une petite leçon sur le pilotage en langage gco, après cet exercice il deviendra « insipide » pour vous de compléter le fichier de l’HERMIONE pour y ajouter un encadrement précis. Piloter la machine en manuel depuis le clavier de l’ordinateur impose d’établir un dialogue entre Arduino et le Moniteur de l’IDE. Comme la place disponible dans la mémoire de programme d’Arduino n’était pas suffisante pour ajouter cette fonction au Menu de base, un croquis spécial a été réalisé. Il faut donc le téléverser sur la carte Arduino NANO pour bénéficier de cet apprentissage.

un carré de 10mm x 10mm pas trop décalé de l’Origine machine pour que la gravure soit rapide. Il est clair que dans ce type de programmation nous allons utiliser les déplacements vectoriels, ils sont prévus dans ce but. Sur le petit dessin, OM signifie Origine Machine, et Oimg est relatif à Origine Image. Inutile d’indiquer à la machine les coordonnées du point OM, dès que le processus de gravure est engagé, la première action sera précisément d’y placer le LASER. Puis, le déplacement jusqu’à Oimg va s’enchaîner automatiquement lorsque le logiciel d’exploitation de la pyrogravure aura trouvé dans le fichier gco les coordonnées de l’Origine Image. Il n’y aura donc que les quatre déplacements AB, BC, CD et DA à programmer et ce sera assurément du gâteau. Toutefois, puisque nous abordons le chapitre de la « programmation machine », c’est à dire le plus proche du langage compréhensible par le matériel, je vous propose une petite leçon sur le pilotage en langage gco, après cet exercice il deviendra « insipide » pour vous de compléter le fichier de l’HERMIONE pour y ajouter un encadrement précis. Piloter la machine en manuel depuis le clavier de l’ordinateur impose d’établir un dialogue entre Arduino et le Moniteur de l’IDE. Comme la place disponible dans la mémoire de programme d’Arduino n’était pas suffisante pour ajouter cette fonction au Menu de base, un croquis spécial a été réalisé. Il faut donc le téléverser sur la carte Arduino NANO pour bénéficier de cet apprentissage.

Piloter la machine en langage gco depuis l’ordinateur.

Rapidos nous faisons une première révision par la lecture « en diagonale » du petit livret Le G_CODE des imprimantes 3d.pdf ce qui suppose qu’il soit imprimé. Naturellement ce n’est pas obligatoire, mais comme il n’impose d’imprimer que trois feuilles Recto/Verso, franchement ce n’est pas le bout du monde. La pyrograveuse est plus simple qu’une imprimante 3D car il n’y a pas de  déplacement vertical, du coup la codification sera plus simple, bien qu’elle s’apparente totalement à ce type de programmation. Commençons par réaliser la fiche de Pilotage manuel par la ligne USB du moniteur si ce n’est pas encore fait, ainsi que sa complice Résumé des contraintes pour les fichiers gco. (Les miennes sont plastifiées …) On téléverse P30_pilotage_par_USB.ino sachant que dans cet exercice on va se contenter dans un premier temps de n’alimenter la machine qu’avec sa mini prise sans brancher le bloc secteur 12V. Au dos de la deuxième fiche on trouve les Instructions gcode étendues et vous demander de quoi il retourne est parfaitement légitime.

déplacement vertical, du coup la codification sera plus simple, bien qu’elle s’apparente totalement à ce type de programmation. Commençons par réaliser la fiche de Pilotage manuel par la ligne USB du moniteur si ce n’est pas encore fait, ainsi que sa complice Résumé des contraintes pour les fichiers gco. (Les miennes sont plastifiées …) On téléverse P30_pilotage_par_USB.ino sachant que dans cet exercice on va se contenter dans un premier temps de n’alimenter la machine qu’avec sa mini prise sans brancher le bloc secteur 12V. Au dos de la deuxième fiche on trouve les Instructions gcode étendues et vous demander de quoi il retourne est parfaitement légitime.

Fondamentalement, le gcode implique quelques instructions de base dont le petit livret à douze pages nous permet d’en situer globalement la philosophie. Chaque type de machine outil a ensuite développé des instructions spécifiques à ses particularités fonctionnelles. Par exemple, pour une fraiseuse, des instructions de température de tête d’extrusion ne seraient pas vraiment d’actualité. Nous considèrerons que les instructions « standard » pour notre pyrograveuses seront celles qui sont générées par LaserGRBL.exe quand on compile une image en respectant les critères de la fiche nommée Résumé des contraintes pour les fichiers gco et qui sont résumées au bas de cette dernière.

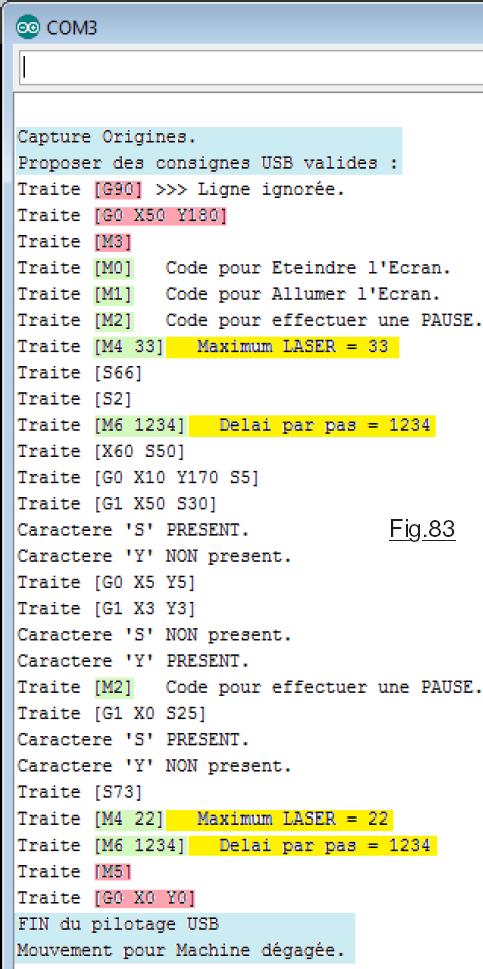

Coder dans un langage quelconque, c’est avant tout bien assimiler ce que font chaque instructions de ce dernier, pour ensuite en faire une liste cohérente que nous nommons PROGRAMME. Dans tous les logiciels d’application on rencontre des incontournables, ce que l’on traduit par noyau. Dans notre cas, l’invariant à été repéré en rouge sur la Fig.83 qui présente une copie d’écran d’un exercice d’apprentissage typique. Les textes en bleu clair encadrent un programme, à condition de respecter la présence et la position des instructions obligatoires. Les instructions de type M et repérées en vert sont des codes étendus spécifiques à notre machine qui augmentent la souplesse d’utilisation. En couleur jaune sont repérées les instructions « fortes », c’est à dire celles qui ont un effet direct sur la gravure alors que M0, M1 et M2 ne sont que des commodités. Par exemple allumer l’écran automatiquement puis l’éteindre informe l’utilisateur de l’évolution du travail. On peut sur une gravure très longue y placer ainsi des jalons visuels d’avancement du travail. La PAUSE peut s’avérer utile dans certains cas. Par exemple une image est deux fois plus « haute » que les capacités de la machine. À moitié image vous ajoutez un déplacement à l’Origine Image dans le fichier, puis une pose. Vous replacez la cible sur le plateau et relancez le processus. En fonctionnement normal, on doit préciser avec le mode OPTIONS les valeurs Pourcentage et Délai qui conviennent à l’image que l’on va graver. Si l’on envisage du travail répétitif, par exemple on doit assez régulièrement pyrograver des petites étiquettes d’indication ou de placement à la table d’une réunion de famille, et que ces dernières sont tracées sur des plaquettes de bois identiques du commerce. Ne pas avoir à définir les deux paramètres à chaque fois sera une commodité appréciable. Les instructions M4 et M6 sont prioritaires sur les paramètres par défait du programme d’exploitation, et placées en tête du programme image conditionnent l’activité de la machine sans plus avoir à s’en soucier.

On apprend à programmer la pyrograveuse en gcode.

Vous avez parfaitement compris que le gcode est un langage « universel » mais que chaque machine parle son patois local. L’aspect « universel » réside dans la structure tellement élémentaire, que globalement on ne rencontrera que :

• Une ligne qui commence par ‘;‘ ignorée par la machine. (Commentaire pour le programmeur.)

• Une ligne vide sans effet. (Créer des séparations visuelles dans le listage pour le programmeur.)

• Une ligne qui commence par ‘G‘ engendrant des déplacements. (Suivie de paramètres.)

• Une ligne qui commence par ‘M‘ sans action directe, mais donne des consignes à la machine.

C’est tout, il ne reste plus qu’à faire la différence entre G0 et G1 et assimiler les diverses « options » pouvant accompagner ces deux lettres génériques. Action :

C’est tout, il ne reste plus qu’à faire la différence entre G0 et G1 et assimiler les diverses « options » pouvant accompagner ces deux lettres génériques. Action :

1) Débranchez la machine du secteur,

2) Reliez la mini prise de la carte Arduino NANO à une prise USB de l’ordinateur,

3) Démarrer l’éditeur de l’IDE et chargez P30_pilotage_par_USB.ino dans ce dernier,

4) Téléversez ce croquis sur l’ATmega328 et en haut à gauche activez le Moniteur série avec pour effet immédiat un écran sur l’afficheur OLED qui dans le menu de base pointe > Moniteur USB,

5) Vérifiez que dans la fenêtre contextuelle du Moniteur il y a bien la valeur de 115200 baud,

6) Déclencher le dialogue avec le B.P. central du C.I.↓ qui engage sur la machine une capture d’origine. Faire croire que les chariots sont correctement déplacés : La machine étant en configuration dégagée, masquer un court instant le capteur X’X avec un morceau de carton opaque puis faire de même sur Y’Y. L’écran OLED précise les coordonnées de l’Origine Machine, X = 0.0 et Y = 202.0 et le Moniteur demande de Proposer des consignes USB valides,

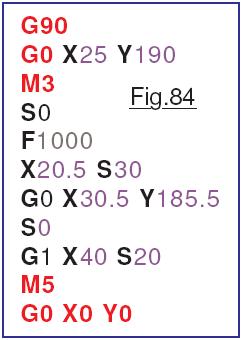

7) Imposez dans l’ordre et avec rigueur les instructions de la Fig.84 qui correspondent à la structure donnée en exemple en bas de la fiche Résumé des contraintes pour les fichiers gco, toutefois avec des valeurs numériques plausibles pour les coordonnées de déplacement.

Le but de l’exercice consiste à tester les diverses commandes pour s’imprégner de leur actions. Fiches concernées en main proposez à la machine des codes valides et observez le comportement de la machine.

Lorsque « globalement vous saurez programmer », brancher l’alimentation secteur, passez l’inverseur LASER sur Coupé et testez à nouveau avec la motorisation active. Ensuite il sera intéressant de remettre le LASER en énergie, de placer une cible sur le plateau, et les lunette de protection sur le visage, puis de tenter de tracer quelques figures élémentaires.

On conçoit notre premier programme.

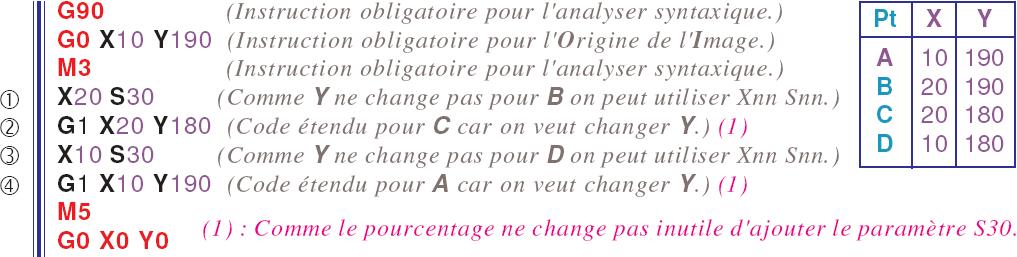

Prétexte expérimental, le méga projet de la Fig.82 va devenir une réalité tangible. Dans ce tracé la position du point OM est définie par les caractéristiques de la machine. Comme on veut éviter de consommer trop de temps pour le déplacement initial et le retour en configuration dégagée, arbitrairement on choisit le point A qui correspondra à Oimg aux coordonnées indiquées sur le dessin. Vu que l’on désire tracer un carré, on choisit sans critère objectif de tourner dans le sens horaire. Les coordonnées des points qui en résultent sont consignées dans le petit tableau situé en haut de la page 9 de ce document. Nous avons tous les éléments en main pour rédiger notre tout premier programme. On va se contenter du strict minimum :

Dans ce programme, la ligne (1) fait passer au point B avec le LASER à 30%. Puis avec la ligne (2) on trace le coté BC, suivi en (3) du bas CD et enfin en (4) retour en pyrogravant au point A. Ensuite, la fin du programme est détectée grâce aux deux dernières instructions M5 et G0, la machine se replacera automatiquement en configuration « plateau dégagé ». Pour pouvoir faire appel à PYROGRAVURE du Menu de base. Il faut restituer à la machine son programme d’exploitation. Aussi, exercez-vous un maximum avec le pilotage à partir du P.C. avant de quitter et de téléverser P20_Programme_exploitation.ino pour redonner à la petite machine son comportement normal.

Dans ce programme, la ligne (1) fait passer au point B avec le LASER à 30%. Puis avec la ligne (2) on trace le coté BC, suivi en (3) du bas CD et enfin en (4) retour en pyrogravant au point A. Ensuite, la fin du programme est détectée grâce aux deux dernières instructions M5 et G0, la machine se replacera automatiquement en configuration « plateau dégagé ». Pour pouvoir faire appel à PYROGRAVURE du Menu de base. Il faut restituer à la machine son programme d’exploitation. Aussi, exercez-vous un maximum avec le pilotage à partir du P.C. avant de quitter et de téléverser P20_Programme_exploitation.ino pour redonner à la petite machine son comportement normal.

On rédige notre premier programme.

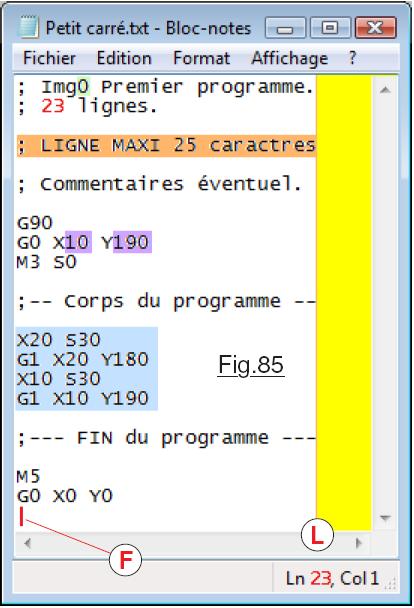

Concevoir est une action purement virtuelle qui n’a d’existence que dans les interactions électriques des synapses de notre cerveau. Hors, nous devons soumettre à la machine une concrétisation matérielle de notre pensée sous la forme d’un fichier texte informatique dont l’attribut sera gco. N’importe quel traitement de texte fournissant des fichiers de type txt conviendra, et tout particulièrement ce vénérable Bloc notes.exe si simple d’usage. Aussi, pour ne pas avoir à toujours saisir au clavier des lignes et des lignes rabâchées, ouvrez le petit fichier utilitaire Image NOYAU.txt qui se trouve dans le dossier <Fichier pour la carte SD>. Il n’y a plus qu’à compléter le corps du programme ce qui donne la copie d’écran Fig.85 sur laquelle certaines informations sont mises en évidence par du coloriage. Les seules informations que vous aurez à ajouter sont celles situées entre les deux lignes de remarque définissant le corps du programme, c’est à dire les codes relatifs à l’image. Puis, en violet préciser la position du point de départ OImg des tracés dans la ligne G0. Si dans Affichage vous avez coché la case alors en plaçant le curseur à la fin du listage en F vous obtenez en L le nombre de lignes du fichier. Il suffit alors de reporter cette information 23 dans la deuxième ligne de remarque. Enfin, vous sauvegarderez par exemple directement sous un nom valide comme Img0.gco. (Fichier fourni.) Avant de sauvegarder vous précisez dans la première remarque en vert la référence. Programme sauvegardé, il ne reste plus qu’à le recopier sur une carte SD et le proposer à la machine. Dans le modèle, la ligne de remarque indiquée ; LIGNE MAXI 25 caractres (Dernier mot incomplet !) fait exactement 25 caractères pour avertir le programmeur qu’il ne faut jamais dépasser cette longueur pour les lignes de code. Du coup la verticale du dernier caractère s correspond à la limite à ne jamais franchir. La zone interdite est coloriée en jaune sur la copie d’écran. Notez que pour servir de « calibre », les deux lignes de remarques qui encadrent le Corps du programme font également 25 caractères de large. Cette limite est précisée dans l’encadré jaune de la fiche Résumé des contraintes pour les fichiers gco en précisant la sanction si vous dépassez cette valeur résulte de la façon dont sont traités les fichiers gco par le logiciel d’exploitation. Enfin notez aussi que LOGICIEL.pdf existe pour tout comprendre …

x

On encadre l’HERMIONE.

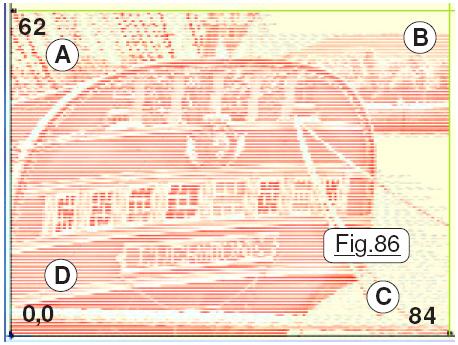

Arrivés à ce stade, le programme P20_Programme_exploitation.ino a été restitué sur la carte Arduino NANO, le langage gco pratiqué par notre pyrograveuse n’a plus de secret pour vous. Aussi, forts de toutes ces expérimentations nous allons modifier le fichier fourni par LaserGRBL.exe pour terminer la gravure par un encadrement extérieur de l’image. Du reste, si vous avez compris que les deux premières lignes de remarque servent à P20 pour nous indiquer la nature de l’image et son temps d’analyse ou de gravage quand on utilise la touche Y- ↓ dans le menu FICHIERS ou le menu PYROGRAVURE, et bien que ces informations soient purement formelles et strictement non obligatoires, nous aurons toujours avantage à ajouter ces deux lignes sur un fichier fourni par LaserGRBL. La première action à mener pour créer un encadrement consiste à déterminer les coordonnées des angles du rectangle à tracer. C’est enfantin car la compilation, quand on clique sur Créer, présente le balayage effectué comme montré sur la Fig.86 en délimitant le contour de ce dernier et en précisant les coordonnées de l’origine image et des limites sur 0X et sur 0Y. Le plus court chemin consiste à tracer le rectangle ABCD dont le petit tableau donne les coordonnées des divers points. La fin du fichier Image5.gco se terminera par :

Pour faciliter ce type d’opérations, j’ai ajouté aux préférences de Bloc notes.exe la possibilité de charger des fichiers de type gco quand on clique sur leur nom. Vous ajoutez les cinq lignes pour l’encadrement, vous copiez le fichier sur une carte SD, et cette fois, la gravure sera correctement encadrée. Avouez que titiller un peu de gcode ouvre de vastes horizons, tel que celui de l’expérimentation effectuée dans le chapitre qui suit entre autres :

On marque les pages d’un livre.

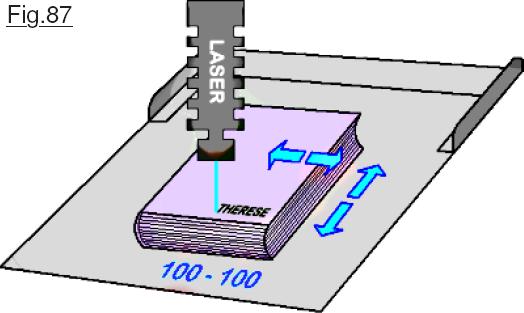

Autre facette de la pyrogravure, signer plusieurs pages d’un dossier. Ce peut être une référence sur un contrat quelconque, une convention typée, ou tout simplement inscrire sur un roman que l’on prête à tout va le nom ou le prénom du propriétaire. Dans cette expérimentation on va pyrograver plusieurs pages, on peut aussi graver l’information directement sur la couverture du livre. Bref, les variantes sont légion. Sur le plan pratique, la manipulation consiste à créer un programme image constitué de  déplacements vectoriels, exactement analogue à celui de l’encadrement. Comme exemple nous allons choisir le prénom TERESE. (Toute ressemblance avec une lectrice dont le prénom serait Thérèse serait fortuite !) Dans ce type de manipulation, il faut pouvoir placer la cible sur le plateau, exemple pratique présenté sur la Fig.87, et ayant déterminé l’emplacement sur le livre de la gravure, décider des coordonnées de l’origine image. Puis, au moment de pyrograver, on focalisera le LASER sur la page du dessus, la couverture étant dégagée et l’ouvrage tenu à la main. Dans cet exemple disponible avec Img6.gco l’Origine Image est en 100 sur X’X et en 100 sur Y’Y. La première étape consiste à créer le fichier gco, avec au préalable l’analyse sur papier des déplacements à effectuer. L’Image16.JPG du dossier <Pyrograver> est représentative de la technique utilisée pour optimiser les déplacements rapides, et déterminer les coordonnées des divers points des tracés à effectuer. Sur une page quadrillée, on dessine en grand les divers caractères du texte à traiter. Puis, on détermine par un gros point rouge certaines origines de départ pour graver la lettre. Avec des flèches rouges certains déplacements rapides sont repérés. Quand le modèle est représenté et les coordonnées précisées, il ne reste plus qu’à traduire tous ces mouvements en langage gco, étape maintenant assimilée. Au début c’est un peu laborieux, puis, avec l’expérience quand nous avons bien à l’esprit les trois ou quatre instructions les plus utilisées, le codage devient rapide. Du reste, toutes les images géométriques du dossier <Fichier de test machine> ont été programmées manuellement par ces techniques.

déplacements vectoriels, exactement analogue à celui de l’encadrement. Comme exemple nous allons choisir le prénom TERESE. (Toute ressemblance avec une lectrice dont le prénom serait Thérèse serait fortuite !) Dans ce type de manipulation, il faut pouvoir placer la cible sur le plateau, exemple pratique présenté sur la Fig.87, et ayant déterminé l’emplacement sur le livre de la gravure, décider des coordonnées de l’origine image. Puis, au moment de pyrograver, on focalisera le LASER sur la page du dessus, la couverture étant dégagée et l’ouvrage tenu à la main. Dans cet exemple disponible avec Img6.gco l’Origine Image est en 100 sur X’X et en 100 sur Y’Y. La première étape consiste à créer le fichier gco, avec au préalable l’analyse sur papier des déplacements à effectuer. L’Image16.JPG du dossier <Pyrograver> est représentative de la technique utilisée pour optimiser les déplacements rapides, et déterminer les coordonnées des divers points des tracés à effectuer. Sur une page quadrillée, on dessine en grand les divers caractères du texte à traiter. Puis, on détermine par un gros point rouge certaines origines de départ pour graver la lettre. Avec des flèches rouges certains déplacements rapides sont repérés. Quand le modèle est représenté et les coordonnées précisées, il ne reste plus qu’à traduire tous ces mouvements en langage gco, étape maintenant assimilée. Au début c’est un peu laborieux, puis, avec l’expérience quand nous avons bien à l’esprit les trois ou quatre instructions les plus utilisées, le codage devient rapide. Du reste, toutes les images géométriques du dossier <Fichier de test machine> ont été programmées manuellement par ces techniques.

Pyrograver plusieurs pages simultanément engendre un effet artistique particulier, puisque toutes, à part la dernière éventuellement, sont transpercées par le tracé noir. Pour ne traiter que le nombre voulu, sous la dernière on place un déflecteur constitué d’un banal morceau de carton découpé dans un emballage culinaire dont le plateau est recouvert d’une fine pellicule métallique. Image17.JPG et Image18.JPG illustrent ce propos. Pour graver toutes les pages en une seule passe, le LASER sera probablement à 100%, et comme elles sont blanches, il faudra éventuellement augmenter la valeur de Délai. On expérimente sur des « martyrs », et lorsque les réglages les meilleurs sont déterminés, on procède à la gravure sur le livre. Comme le faisceau traverse les pages puis remonte en achevant de brûler le papier, le carton de séparation conserve une trace que montre Image19.JPG et qui ne sont en réalité que des souillures. Bien que ce ne soit pas du tout indispensable, on peut les éliminer totalement avec un petit chiffon imbibé d’alcool ménager. (Ben oui, employer du Champagne pour ça ne serait pas très malin !) Dans la pratique les surfaces métalliques, y compris en très faible épaisseur ne se laissent pas marquer car la diffusion thermique est trop importante, et la puissance instantanées de 5,5W insuffisante. Il ne sera donc pas possible de graver la lame de l’Opinel que l’on trimbale dans toutes nos randonnées … désolé !

Pyrograver plusieurs pages simultanément engendre un effet artistique particulier, puisque toutes, à part la dernière éventuellement, sont transpercées par le tracé noir. Pour ne traiter que le nombre voulu, sous la dernière on place un déflecteur constitué d’un banal morceau de carton découpé dans un emballage culinaire dont le plateau est recouvert d’une fine pellicule métallique. Image17.JPG et Image18.JPG illustrent ce propos. Pour graver toutes les pages en une seule passe, le LASER sera probablement à 100%, et comme elles sont blanches, il faudra éventuellement augmenter la valeur de Délai. On expérimente sur des « martyrs », et lorsque les réglages les meilleurs sont déterminés, on procède à la gravure sur le livre. Comme le faisceau traverse les pages puis remonte en achevant de brûler le papier, le carton de séparation conserve une trace que montre Image19.JPG et qui ne sont en réalité que des souillures. Bien que ce ne soit pas du tout indispensable, on peut les éliminer totalement avec un petit chiffon imbibé d’alcool ménager. (Ben oui, employer du Champagne pour ça ne serait pas très malin !) Dans la pratique les surfaces métalliques, y compris en très faible épaisseur ne se laissent pas marquer car la diffusion thermique est trop importante, et la puissance instantanées de 5,5W insuffisante. Il ne sera donc pas possible de graver la lame de l’Opinel que l’on trimbale dans toutes nos randonnées … désolé !

Cumuler toutes les difficultés !

Cumuler toutes les difficultés !

Impossible à notre niveau d’expérience d’imaginer toutes les difficultés qui seront rencontrées au cours de nos activités de pyrogravure. L’exercice qui va suivre en est un exemple, le titre de ce chapitre est mensonger, car n’imaginez-pas qu’avec ces manipulations nous aurons définitivement fait le tour de toutes les chausse trappes qui se présenteront à l’avenir. Oublions que ce titre est de mauvais augures, et la fleur au fusil nous allons de manière routinière transformer l’image de la Fig.88 en son équivalent noir et blanc de la Fig.89, puis la pyrograver et enfin encadrer notre belle œuvre d’art pour l’installer dans le salon. (On n’est pas obligé … car le public sera un peu déçu quand il la verra, car, comme pour la Joconde … cette œuvre est toute petite !)

Effectuons les étapes devenues banales qui à partir d’une image initiale en couleur Img7.bmp du dossier <Quelques images> permettent d’arriver au fichier compilé à placer sur la carte SD. À l’instar de la Fig.88 ce document ne sera pas traité sur le gril ! En premier nous transposons le dessin en un fichier de type  BMP monochrome avec l’utilitaire PAINT.exe, dont le résultat montré en Fig.89 est immédiatement sauvegardé sous le nom très original Img7NB.bmp en acceptant la perte des couleurs. (De la routine jvous dis !) Puis nous invoquons LaserGRBL dans le but de générer du gcode qu’avec précipitation on va graver

BMP monochrome avec l’utilitaire PAINT.exe, dont le résultat montré en Fig.89 est immédiatement sauvegardé sous le nom très original Img7NB.bmp en acceptant la perte des couleurs. (De la routine jvous dis !) Puis nous invoquons LaserGRBL dans le but de générer du gcode qu’avec précipitation on va graver

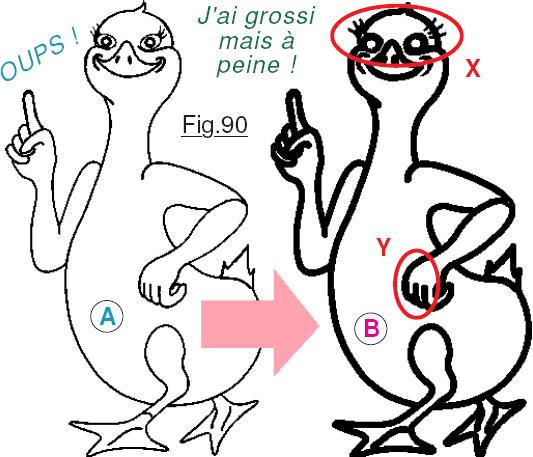

sur un beau tableau en rosier brun importé de Truclandmachin.

Cette image est assez petite puisqu’elle mesure à peine 24mm de large sur 42 mm de hauteur. Aussi, quand on la compile on obtient le résultat présenté sur la Fig.89-B en A, et le dessin est méconnaissable. Pour s’en rendre compte il suffit de s’éloigner un peut du moniteur vidéo de l’ordinateur. Cette déconvenue résulte des traits de contours qui sur cette petite image sont trop fins. Avec un logiciel quelconque il faut impérativement les épaissir pour arriver à un tracé tel que celui visible en B. Ne cherchez pas, pour ma part c’est ce merveilleux outil de dessin universel Paint.NET v3.5.11 que j’utilise chaque fois que je dois effectuer des modifications sur une image. Je ne saurais plus m’en priver.

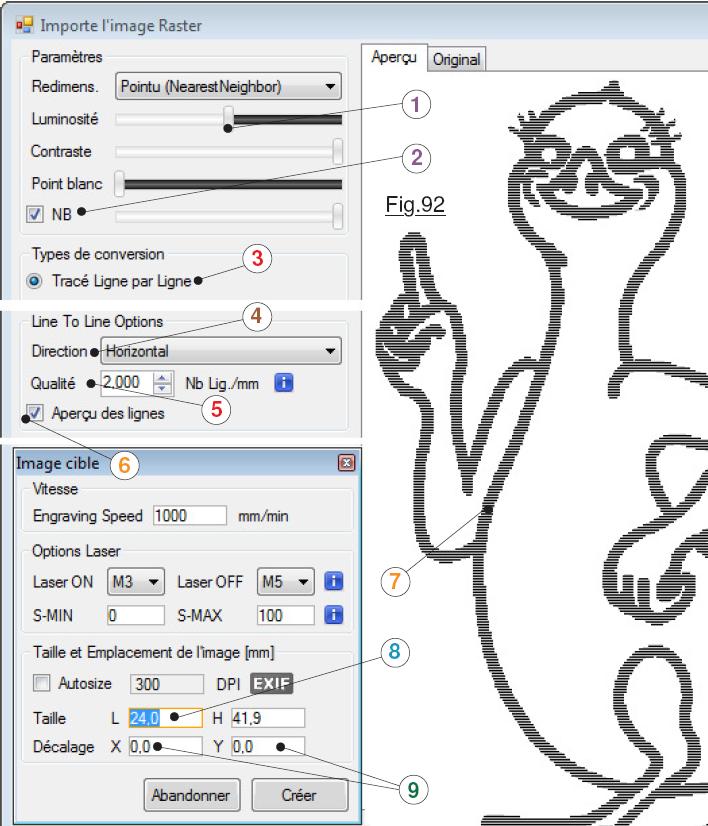

Pour passer de la Fig.90 A à au dessin plus empâté B on charge Img7NB.bmp puis l’on active l’option Effets > Styliser > Contour … avec Intensité à 100 et Épaisseur légèrement augmenté à 2. Avec ces paramètres le contour est bien tracé, avec toutefois les yeux tout noirs, les cils « collés » et les doigts de la main gauche peu discernables. Donc, avant de sauvegarder cette épreuve avec le nom de fichier Img7bisNB.bmp le dessin a été retouché manuellement avec Paint.exe dans les deux zones X et Y. Dans le dossier <Quelques images> vous disposez de tous les fichiers pour pouvoir expérimenter en autonomie et comparer les résultats que vous obtenez. Le dessin bien marqué Img7bisNB.bmp est alors soumis à LaserGRBL avec les paramètres qui sont reportés sur la Fig.92 clonant une copie d’écran lors de la transposition.

Pour passer de la Fig.90 A à au dessin plus empâté B on charge Img7NB.bmp puis l’on active l’option Effets > Styliser > Contour … avec Intensité à 100 et Épaisseur légèrement augmenté à 2. Avec ces paramètres le contour est bien tracé, avec toutefois les yeux tout noirs, les cils « collés » et les doigts de la main gauche peu discernables. Donc, avant de sauvegarder cette épreuve avec le nom de fichier Img7bisNB.bmp le dessin a été retouché manuellement avec Paint.exe dans les deux zones X et Y. Dans le dossier <Quelques images> vous disposez de tous les fichiers pour pouvoir expérimenter en autonomie et comparer les résultats que vous obtenez. Le dessin bien marqué Img7bisNB.bmp est alors soumis à LaserGRBL avec les paramètres qui sont reportés sur la Fig.92 clonant une copie d’écran lors de la transposition.

PROBLÈME : Il arrive souvent, lorsque l’on valide une compilation avec la commande Créer de LaserGRBL, que la fenêtre qui doit montrer le balayage soit désespérément vide. Pourtant, si on sauvegarde le fichier de type nc est correctement réalisé. Ce n’est qu’un petit problème d’affichage quand le logiciel est en mode fenêtré. Donc, si la zone jaune est vierge, passer en plein écran pour visualiser le balayage, et le résultat sera correct quelles que soient les coordonnées de l’Origine de l’Image.

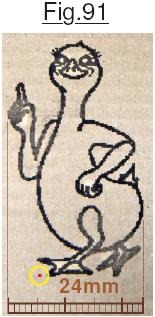

REMARQUE IMPORTANTE : Les photographies et les dessins montrés sur l’écran de l’ordinateur sont agrandis de façon considérable avec un effet de loupe particulièrement trompeur. Dans cet exercice, afin de cumuler certains problèmes, en 8 de la Fig.92 la largeur de l’épreuve à volontairement été réduite à 24mm précisément pour obtenir une petite image. Du reste, tracée avec précision sur le format A4 du document, dans le but de respecter les dimensions de ce qui sera pyrogravé, la Fig.91 est exactement étalée à l’échelle un. Le résultat, surchargé par l’échelle graduée en millimètres, concrétisé ici sur du carton, ressemble à s’y méprendre à un timbre poste. Si on observe bien cette photographie, dans le petit cercle jaune a été ajouté un carré de 0,5mm x 0,5mm de couleur rouge. Il correspond au plus petit PIXEL que peut « griller » la pyrograveuse dont la définition des déplacements est de 0,5mm. Dans la pratique ce n’est pas une imprimante, et les pixels ou les tracés auront des épaisseurs qui seront directement fonction de l’énergie lumineuse reçue par la surface en cours de gravure. Le tracé peut présenter une faible épaisseur ou « baver un maximum ».

REMARQUE IMPORTANTE : Les photographies et les dessins montrés sur l’écran de l’ordinateur sont agrandis de façon considérable avec un effet de loupe particulièrement trompeur. Dans cet exercice, afin de cumuler certains problèmes, en 8 de la Fig.92 la largeur de l’épreuve à volontairement été réduite à 24mm précisément pour obtenir une petite image. Du reste, tracée avec précision sur le format A4 du document, dans le but de respecter les dimensions de ce qui sera pyrogravé, la Fig.91 est exactement étalée à l’échelle un. Le résultat, surchargé par l’échelle graduée en millimètres, concrétisé ici sur du carton, ressemble à s’y méprendre à un timbre poste. Si on observe bien cette photographie, dans le petit cercle jaune a été ajouté un carré de 0,5mm x 0,5mm de couleur rouge. Il correspond au plus petit PIXEL que peut « griller » la pyrograveuse dont la définition des déplacements est de 0,5mm. Dans la pratique ce n’est pas une imprimante, et les pixels ou les tracés auront des épaisseurs qui seront directement fonction de l’énergie lumineuse reçue par la surface en cours de gravure. Le tracé peut présenter une faible épaisseur ou « baver un maximum ».

x

x

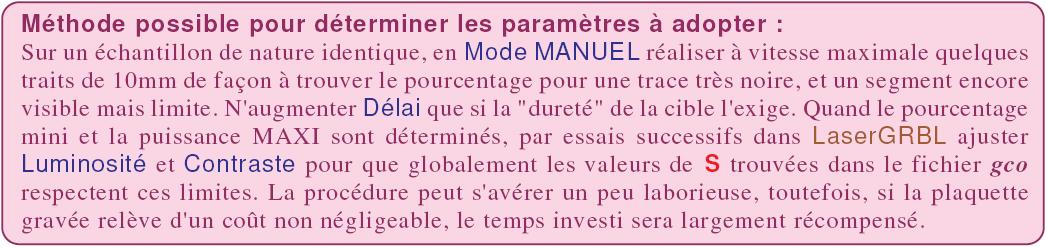

Rappelons au passage que deux paramètres doivent impérativement être respectés dans LaserGRBL pour aboutir à un fichier nc légal, c’est à dire ne comportant que des commandes qui seront acceptées par l’analyseur syntaxique du programme d’Arduino. Ils sont repérés en rouge sur la Fig.92 dont la source est une image binaire. Quand c’est le cas, il semble préférable de cocher la case en 2. En 3 il faut surtout éviter l’option Vectorise qui conduit généralement à des fichiers énormes et des temps de gravure prohibitifs. En 5 la Qualité 2,000 est impérative pour générer des déplacements dont la partie décimale sera zéro ou 0,5mm. Choisir en 4 des lignes horizontales n’est pas obligatoire. Nous avons vu qu’elles minimisent les sauts sur Y’Y qui engendrent le maximum de vibrations. Si en compilant en optant pour la direction verticale et que le fichier compilé comporte beaucoup moins de déplacements, on pourra persister dans ce choix. En 9 conserver des coordonnées nulles n’est pas idéal car il impose un déplacement initial important. Aussi, une bonne pratique consiste à garder une valeur faible sur X, mais sur Y une valeur qui ressemble à 200 moins la hauteur de l’image. Pour une image binaire, le maximum pour Contraste et une valeur de 100 en 1 pour Luminosité semblent parfaits. Surtout pensez à tester en 6 l’Aperçu des lignes qui se traduit en 7 par une visualisation bien plus nette des déplacements qui se font avec LASER à 100%. C’est une option très visuelle à ne pas négliger.

Le perçage au LASER.

Activité moins tournée vers des travaux artistiques comme la pyrogravure, le perçage à l’aide du petit LASER de 5,5W peut s’avérer commode pour certaines applications. Ce chapitre précède celui du découpage qui s’apparente à un perçage continu avec déplacement. Par les manipulations qui suivent nous allons constater que percer n’est pas jouer, et s’accompagne de difficultés particulières. Avec l’option Mode LASER continu du menu SYSTEME sur certains matériaux, comme du papier, du carton, du tissu et bien d’autre s’avère pratiquement immédiat. On ajuste le LASER à 100%, et on attend que le faisceau ressorte sous la pièce ce qui suppose comme visible sur Image20.JPG du dossier <Pyrograver> que cette dernière soit surélevée sur le plateau de la machine. Pour ne pas encrasser ce dernier comme c’était le cas pour le séparateur en carton sur l’Image19.JPG, il sera recommandé de glisser sous la cible une quelconque protection. Par exemple une feuille de papier épaisse et bien blanche sur laquelle le spot sera bien visible.

Première expérience : Nous allons tester avec Image21.JPG sur une pièce en bois homogène, compact, d’épaisseur 18mm. Le faisceau à 100% commence par percer rapidement en surface. Puis, en arrivant à progresser vers le centre le cratère en surface s’élargit. Arrivé à environ 100mm de profondeur le processus se fige, il ne se passe plus rien. La cavité percée noire absorbe bien la chaleur apportée par le faisceau, mais cette dernière se disperse dans la masse de la pièce en bois, et la température locale n’est plus suffisante pour continuer « la gravure ». Comme au bout de cinq minutes le faisceau n’avait toujours pas traversé, l’expérience a été interrompue.

CONCLUSION : Percer un matériau compact du type bois en épaisseur notable semble illusoire.

Sur Image22.JPG on peut voir que pousser à 100% la puissance du LASER ne sera certainement pas idéal. (Dans cette manipulation il a fallu 14s pour traverser les 2mm de la plaquette.) Aussi, avant de procéder au perçage de la pièce qui sera la vraie cible, il sera nécessaire d’effectuer divers essais. Comme on peut le constater avec Image23.JPG sur une plaquette de cagette de récupération genre lamellé-collé en bois tendre, l’orifice sera facilement trop calciné. Sur Image24.JPG on a écarté les deux plaquettes d’Image20.JPG (101 secondes pour traverser les 7mm.) pour observer ce qui c’est passé entre les deux épreuves superposées. Comme entre les deux surface se trouve un peu d’air, car elles ne portaient pas totalement l’une sur l’autre, la chaleur s’est propagée sur le cotés. La pièce située dessous est bien brûlée. Ce phénomène se retrouvera quand sur un produit de type lamellé-collé de qualité médiocre se trouveront des zone creuses.

Le perçage sur matériaux synthétiques.

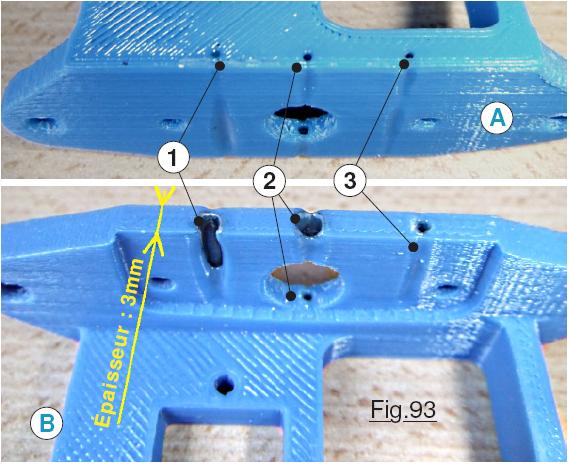

Autant percer du bois avec le LASER semble délicat et impose de l’expérimentation, autant traverser des pièces en thermoplastiques ou en PLA s’est rapidement avéré payant. L’exemple typique est visualisé sur Image25.JPG dont le trou présentant un diamètre inférieur au millimètre est relativement propre alors que l’ajustement du pourcentage n’a absolument pas été travaillé. (Le PLA est un matériau utilisé sur les imprimantes 3D qui se présente comme un bio-thermoplastique, issu d’amidon de maïs, de cannes à sucre voir de betterave… Il est entièrement biodégradable en conditions industrielles.) En sortie il sera facile de réaléser l’orifice avec un foret de bon diamètre pour avoir un trou très présentable. Également en PLA la pièce bleu clair de la Fig.93 a été percée sur une hauteur de 20mm. En A on peut observer que les trois trous dont l’entrée est en B sortent « aussi propres » les uns que les autres. L’entrée pour l’orifice 1 est entièrement fondue car le pourcentage du LASER était bien trop fort. En 2 l’orifice percé passe à travers le gros trou central. On voit que le trou du bas est moins fondu que celui de l’entrée. Enfin, le dernier essai est presque le bon. Entrée et sortie sont propres et les flancs de la paroi ont à peine fondu. Il resterait à peaufiner le pourcentage. Reste que percer un tel trou avec les techniques habituelles serait bien plus délicat, ne serait-ce que de trouver un foret assez long. Sur l’expérimentation présentée en Image26.JPG les deux gros trous non commentés sont réalisés au moulage 3D puis réalésés par usinage. On peut constater sur cette photographie qu’un perçage à puissance maximale peut provoquer un « gros trou » de diamètre 2mm, et à faible % engendrer le minuscule alésage d’environ Ø 0,3mm. Un orifice si fin sur 10mm, percé bien vertical en un rien de temps est assez évocateur des possibilités qui s’offrent à nous.

Autant percer du bois avec le LASER semble délicat et impose de l’expérimentation, autant traverser des pièces en thermoplastiques ou en PLA s’est rapidement avéré payant. L’exemple typique est visualisé sur Image25.JPG dont le trou présentant un diamètre inférieur au millimètre est relativement propre alors que l’ajustement du pourcentage n’a absolument pas été travaillé. (Le PLA est un matériau utilisé sur les imprimantes 3D qui se présente comme un bio-thermoplastique, issu d’amidon de maïs, de cannes à sucre voir de betterave… Il est entièrement biodégradable en conditions industrielles.) En sortie il sera facile de réaléser l’orifice avec un foret de bon diamètre pour avoir un trou très présentable. Également en PLA la pièce bleu clair de la Fig.93 a été percée sur une hauteur de 20mm. En A on peut observer que les trois trous dont l’entrée est en B sortent « aussi propres » les uns que les autres. L’entrée pour l’orifice 1 est entièrement fondue car le pourcentage du LASER était bien trop fort. En 2 l’orifice percé passe à travers le gros trou central. On voit que le trou du bas est moins fondu que celui de l’entrée. Enfin, le dernier essai est presque le bon. Entrée et sortie sont propres et les flancs de la paroi ont à peine fondu. Il resterait à peaufiner le pourcentage. Reste que percer un tel trou avec les techniques habituelles serait bien plus délicat, ne serait-ce que de trouver un foret assez long. Sur l’expérimentation présentée en Image26.JPG les deux gros trous non commentés sont réalisés au moulage 3D puis réalésés par usinage. On peut constater sur cette photographie qu’un perçage à puissance maximale peut provoquer un « gros trou » de diamètre 2mm, et à faible % engendrer le minuscule alésage d’environ Ø 0,3mm. Un orifice si fin sur 10mm, percé bien vertical en un rien de temps est assez évocateur des possibilités qui s’offrent à nous.

Sceller par soudage.

Techniquement on peut procéder de plusieurs façons, à chacun de tester diverses méthodes et d’en choisir une qui serait plus adaptée au matériau utilisé et surtout à son épaisseur. Souvent, on rencontrera deux difficultés typiques. La première résulte du fait que le sachet doit avoir les deux faces de l’ouverture à obturer en contact l’une de l’autre de façon à ce que les deux se soudent en fondant. Par exemple sur Image27.JPG on plaque les deux faces de l’ouverture à l’aide de deux morceaux de ruban adhésifs qui immobilisent l’ensemble sur le plateau de la machine. En effet, pour souder proprement bien en ligne droite on va se servir du Mode MANUEL parfaitement adapté à ce type d’opération. On positionne la ligne à souder bien orientée par exemple sur Y’Y, puis on approche le faisceau, on active le LASER et par une succession de déplacements de 10mm on effectue la soudure.

Du reste, sans changer vraiment de méthode, juste en déplaçant à la main la pièce sous le faisceau on peut sceller un sachet en matière plastique très facilement.

Deuxième difficulté, et pas des moindres, c’est que le plus souvent le sachet de plastique que l’on désire fermer par soudage est transparent … donc il n’absorbe pas la chaleur. Aussi, il faut trouver un moyen de provoquer la montée en température. Sur la manipulation montrée en Image27.JPG la difficulté a été contournée par l’usage d’un martyr, c’est à dire dans notre cas d’un morceau de carton qui sous l’influence du LASER prend immédiatement feu. Par contact il communique sa chaleur au sachet qui, s’il est constitué d’un film de faible épaisseur arrive à fondre sur les deux surfaces. Une autre technique consiste à placer sur le plateau une feuille de papier ou du carton blanc pour isoler le sachet thermiquement et éviter la déperdition de chaleur. Puis, avec un gros feutre noir facile ensuite à effacer, on teinte en noir l’un, ou les deux cotés de la ligne à thermo-souder. Ce n’est plus qu’une question d’expérimentation, car le résultat sera directement impactés par le pourcentage LASER, la valeur de Délai et les caractéristiques du sachet à fermer. Sur Image28.JPG nous avons la soudure obtenue par l’expérience simple montrée en Image27.JPG.

Le découpage au LASER.

À l’instar de Monsieur Jourdain, vous allez faire du découpage sans le savoir, chaque fois que la puissance ajustée sera trop importante par rapport au pouvoir d’absorption de la cible. Pour s’en convaincre il suffit de revenir vers Image26.JPG du dossier <Pyrograver>. Découper du papier, du carton, du tissu s’avère pratiquement immédiat. On ajuste le LASER à 100%, éventuellement on augmente Délai et le tour est joué. Le profil (Certainement programmé en vectoriel.) suivi par le faisceau tracera un sillon qui traverse la cible. Pour ne pas encrasser le plateau comme c’était le cas pour le séparateur en carton sur l’Image19.JPG, il sera recommandé de glisser sous la cible une quelconque protection. Par exemple une feuille de papier épaisse et bien blanche. Dans ce chapitre nous allons aborder le découpage sur du bois … de faible épaisseur, car notre machine n’est pas à proprement parler une tronçonneuse !

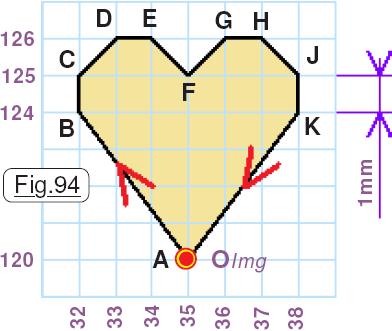

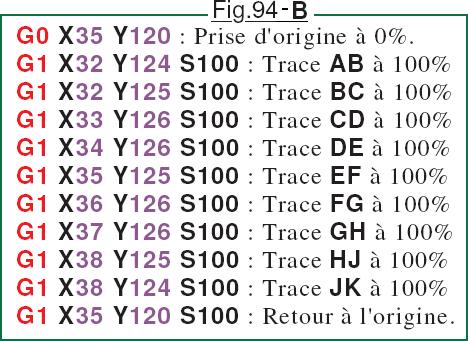

Découper un périmètre extérieur ou réaliser un trou de forme particulière revient strictement au même. Aussi, comme exemple nous allons prendre la réalisation d’un petit trou en forme de cœur qui prendra très peu de temps en réalisation, particulièrement propice pour effectuer plusieurs expérimentations. Sur la Fig.94 la découpe à enlever pour réaliser le trou est coloriée en marron avec une Origine Image correspondant à la base du cœur. Le sens arbitraire de la découpe qui forme une boucle complète, puisque l’on désire voir la forme se détacher de la plaquette en bois, sera dans notre cas parcourue dans le sens horaire.

x

x

Écrire le petit programme image qui commande les déplacements vectoriels pour effectuer cette boucle fermée relève d’une évidence lorsque les divers points de passage ont été définis en coordonnées machine. Noter au passage que l’Origine Image est choisie pour positionner facilement la plaquette du type de celle de la Fig.25 sur le plateau de la machine tout en ayant une prise d’origine relativement rapide. Le programme proposé en Fig.94-B correspond à ce que l’on désire faire … mais pas tout à fait. En effet, nous savons que pour percer l’épaisseur d’une épreuve en bois sur une épaisseur de 2mm la découpe ne sera pas correcte, car le dessus va s’élargir et se montrer plus noir que l’orifice à la sortie du trou. Aussi, pour résoudre cette difficulté nous allons réduire la puissance du LASER. Du coup seule la surface sera gravée. L’idée consiste alors à effectuer plusieurs passages jusqu’à ce que toute l’épaisseur soit pyrogravée, le « bouchon » pouvant alors se détacher. Expérimentalement nous devons trouver les meilleurs paramètres pour aboutir à une découpe qui soit propre, la combinaison devant optimiser le nombre de passages qui augmente proportionnellement la durée de l’opération. Ceci dit, la consommation de la machine reste dérisoire, et il n’y a pas « le feu au lac ». (C’est le feu de la plaquette qu’il faut surtout éviter !) Pour effectuer cet exercice, comme vous pouvez le constater sur le fichier Img8.gco du dossier <Quelques images> le programme prévoit huit boucles qui ont donné lieu aux divers essais dont le résultat est proposé sur Image29.JPG et pour l’autre face de la plaquette sur Image30.JPG qui sont préservées dans <Pyrograver>. Lors de cette expérimentation les essais ont été effectués des deux cotés du brouillon, et tous n’ont pas traversé. Il suffit comme en 4 que le faisceau marque la sortie pour que la pièce puisse se détacher, ce qui était le cas en 2 qui pour ces diverses tentatives s’avère la meilleure combinaison. Notez au passage que les boucles n°9 et n°10 dans Img8.gco ont été vidées, il est évident que de simples Copier/Coller peuvent facilement les « remplir », voir en augmenter le nombre de passages pour le cas d’un bois plus résistant.

Le plus délicat à maîtriser : Les dégradés de gris.

Avec cet exercice, nous allons aborder l’une des facettes qui exige le plus d’expérience pour arriver à graver une surface en faisant apparaitre nettement des « teintes échelonnées ». Autant sur du carton on arrive assez rapidement à trouver les paramètres qui conviennent, autant sur du bois j’ai rencontré pas mal de difficultés. En Fig.81 nous avons à peine évoqué le sujet, dans ce chapitre nous allons aborder certains aspects « critiques ». Réussir un « dégradé de gris » sur du carton reste relativement facile, et l’on arrive assez rapidement à des résultats encourageants. Sur du bois, c’est également possible comme le montre Image31.JPG qui correspond à l’une de mes premières tentatives. Oui, je sais que se prendre en exemple relève de la mégalomanie. Il se trouve que cette image était facilement disponible et je ne pensais pas la publier. Comme elle ne présente aucun problème de propriété intellectuelle, je donne ici dans la facilité … mea-culpa !

Reste que si ce tout premier essai semblait s’accompagner d’une grande facilité pour réaliser des dégradés de gris, y compris sur du bois, les expériences qui ont suivi ont démontré le contraire, tout au moins si la cible est en bois. Il faut brûler ce dernier suffisamment pour que ce soit foncé, et par endroits marquer à la limite, sans pour autant perdre de l’image car le faisceau LASER manque de puissance pour laisser une trace.

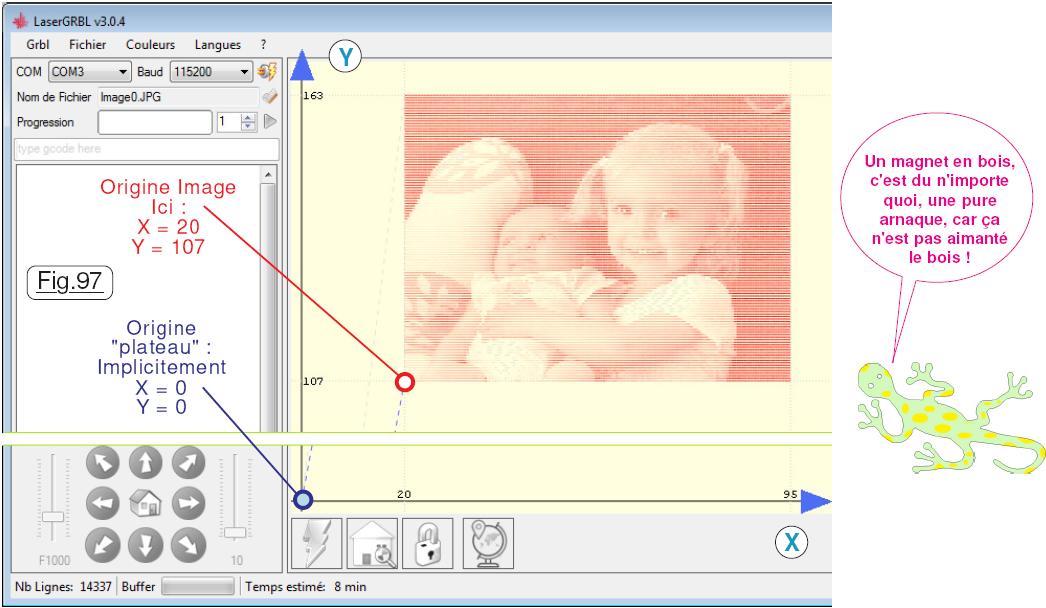

Partant de la photographie couleur A sur la Fig.96 la première manipulation consiste à en extraire la partie désirée. Puis, lorsque le cadrage désiré est obtenu par extraction de la zone convoitée, dans Paint.NET v3.5.11 on transforme l’impression couleur en une image monochrome montrée en B. Puis, toujours dans Paint.NET v3.5.11 les paramètres suivants ont été ajustés :

Luminosité 10, Contraste -30 et dans Effets > Photo > Améliorer la netteté ... la valeur maximale de 20 a été choisie. À partir de cette image en dégradés de gris, dans LaserGRBL la case NB étant NON cochée, Luminosité est passée à 74 et Contraste à 118.

Enfin, au moment de générer le fichier gco on impose la largeur désirée de 75mm. (On ajuste au choix la largeur ou la hauteur, l’autre dimension étant immédiatement recalculée pour respecter le ratio.) Dans la pratique, nous allons découvrir qu’en fonction du matériau de la cible, et tout particulièrement si c’est du bois, soit le contraste est trop élevé et l’image devient une caricature, soit insuffisant et le résultat devient binaire. D’une façon générale :

• Générer une image grise globalement foncée pour que le matériau soit « marqué partout ».

• Ne pas choisir un contraste trop élevé car l’image va devenir « binaire ».

Loupé le magnet !

Créer un « magnet » totalement personnalisée pour la petite copine Totochette qui a invité Riri à son anniversaire reste d’une simplicité totale. Il suffit de trouver un petit aimant. Sur Internet on en trouve à profusion par paquets de « beaucoup ». Avec un pistolet à colle thermique qui sert aux électriciens à immobiliser des lignes électriques sur les murs, on dépose un peu de cette glue fondue sur le bois, on plaque rapidement l’aimant sur la colle et c’est fait. Le magnet est terminé, il ne reste plus qu’à récupérer le portrait de Totochette sur l’Iphone et de le graver en dégradés de gris. « Il ne reste plus qu’à … » relève de la théorie, mais … PAFFFFfffffff, complètement loupée la pyrogravure. Pourtant un test sur du carton était parfait. sauf que sur la plaquette en bois, alors que le pourcentage a été augmenté de 10%, ce n’est pas bon du tout, presque pas imprimée Totochette. C’est la cata car il n’y a plus de plaquette disponible, et la fête c’est dans deux jours !

Créer un « magnet » totalement personnalisée pour la petite copine Totochette qui a invité Riri à son anniversaire reste d’une simplicité totale. Il suffit de trouver un petit aimant. Sur Internet on en trouve à profusion par paquets de « beaucoup ». Avec un pistolet à colle thermique qui sert aux électriciens à immobiliser des lignes électriques sur les murs, on dépose un peu de cette glue fondue sur le bois, on plaque rapidement l’aimant sur la colle et c’est fait. Le magnet est terminé, il ne reste plus qu’à récupérer le portrait de Totochette sur l’Iphone et de le graver en dégradés de gris. « Il ne reste plus qu’à … » relève de la théorie, mais … PAFFFFfffffff, complètement loupée la pyrogravure. Pourtant un test sur du carton était parfait. sauf que sur la plaquette en bois, alors que le pourcentage a été augmenté de 10%, ce n’est pas bon du tout, presque pas imprimée Totochette. C’est la cata car il n’y a plus de plaquette disponible, et la fête c’est dans deux jours !

Plan B : Une solution de secours qui peut donner de bons résultats existe. Montrée sur la Fig.98 elle consiste à découper proprement l’épreuve réussie sur le morceau de carton. Pui avec un tube de colle « U » on plaque définitivement, bien centrée, le rectangle de carton sur le magnet en bois. ATTENTION, n’oubliez pas que la « suie » de surface risque d’entacher la belle gravure, donc protégez la photographie carton avec une serviette en papier bien propre. Quand la colle est sèche, recouvrir le bois et l’épreuve gravée par un vernis incolore. Pour le magnet de la Fig.98 un petit pinceau classique a été utilisé. Dans ce cas il faut faire particulièrement attention à frotter le moins possible sur « la suie ». L’idéal pour fixer des épreuves pyrogravée, ce sont les bombes de vernis aérosol. (Oui, je sais bien que ce n’est pas idéal pour l’ozone. D’un autre coté si vous devez recommencer trois fois votre réalisation, ce ne sera pas génial non plus …)

Ça n’en finit plus !

Terminons ces quelques exemples d’application par une course de fond, un Marathon qui va exiger de notre pyrograveuse pas mal d’endurance. Ce dernier chapitre relève plus de la validation du matériel que d’une quelconque tentative artistique. Composée de 92066 lignes, lancer une analyse avec le menu FICHIERS exige déjà 51 minutes. Composé d’un damier de 202 x 228mm dont les carrés font 1mm de coté, cette grande grille va soumettre la machine à 7H 18min de travail. (Voir la Fig.99) Elle constitue un test fiable, tant géométrique qu’électronique. Durant tout ce temps, aucune perturbation électromagnétique ne doit impacter le déroulement du  programme. Cette image constitue une vérification fiable de l’immunité aux parasites. Notez au passage que sur une aussi longue période de travail, vous allez forcément quitter le local, ne serait-ce que pour prendre un repas. Aussi, comme vous pouvez le vérifier sur la Fig.71 un détecteur de fumée était placé sur le plateau de la machine. À un ajustement de 30% la puissance consommée est de 15W, c’est à dire moins que deux lampes dites basses consommations, donc pas d’affolement pour l’énergie engloutie. Il sera rare de pyrograver des images aussi grandes et avec un tel nombre de déplacements. L’Image32.JPG dans <Galerie d’images> a été saisie en biais durant la pyrogravure avec une luminosité importante dans le local alors qu’Image33.JPG a été réalisée en vue de dessus. Du coup, l’irradiation qui repart vers le haut met parfaitement en évidence la divergence due à la diode MASER. Ces « débordements » ne sont pas dangereux, sauf si vous les observez sans protection. Notez que si l’on regarde la machine comme sur Image32.JPG sans lunettes appropriées, l’éblouissement est considérable et l’on ne peut pas vraiment observer ce qui se passe. Au contraire, la photographie d’Image34.JPG a été prise à travers le filtre vert des lunettes spéciales. On constate bien que ces dernières, outre la sauvegarde de notre vue, procurent un confort d’observation indéniable. Au point de vue géométrique, l’intégralité de la grille est composée d’éléments relativement carrés. Les deux axes sont parfaitement perpendiculaires confirmant une structure globale précise. Enfin, la largeur qui en théorie doit mesurer 228mm en présente exactement 227,6mm soit une précision dimensionnelle remarquable.

programme. Cette image constitue une vérification fiable de l’immunité aux parasites. Notez au passage que sur une aussi longue période de travail, vous allez forcément quitter le local, ne serait-ce que pour prendre un repas. Aussi, comme vous pouvez le vérifier sur la Fig.71 un détecteur de fumée était placé sur le plateau de la machine. À un ajustement de 30% la puissance consommée est de 15W, c’est à dire moins que deux lampes dites basses consommations, donc pas d’affolement pour l’énergie engloutie. Il sera rare de pyrograver des images aussi grandes et avec un tel nombre de déplacements. L’Image32.JPG dans <Galerie d’images> a été saisie en biais durant la pyrogravure avec une luminosité importante dans le local alors qu’Image33.JPG a été réalisée en vue de dessus. Du coup, l’irradiation qui repart vers le haut met parfaitement en évidence la divergence due à la diode MASER. Ces « débordements » ne sont pas dangereux, sauf si vous les observez sans protection. Notez que si l’on regarde la machine comme sur Image32.JPG sans lunettes appropriées, l’éblouissement est considérable et l’on ne peut pas vraiment observer ce qui se passe. Au contraire, la photographie d’Image34.JPG a été prise à travers le filtre vert des lunettes spéciales. On constate bien que ces dernières, outre la sauvegarde de notre vue, procurent un confort d’observation indéniable. Au point de vue géométrique, l’intégralité de la grille est composée d’éléments relativement carrés. Les deux axes sont parfaitement perpendiculaires confirmant une structure globale précise. Enfin, la largeur qui en théorie doit mesurer 228mm en présente exactement 227,6mm soit une précision dimensionnelle remarquable.

La suite est ici.