Longévité et fiabilité du matériel seraient un titre aussi pertinent. Dans les deux chapitres qui précèdent, nous avons décortiqué l’agencement global de la machine et détaillé sa structure ainsi que l’architecture de son « ossature ». Dans ce chapitre, nous allons voir comment assurer la fiabilité de la pyrograveuse, que ce soit pour la garantie sur le long terme de sa précision et pour la longévité de ses organes mécaniques. Avant de développer cette facette « vitale », il semble judicieux de faire un petit résumé des techniques utilisées pour assurer le bon fonctionnement de l’ensemble.

• Sélection de guidages en translation rectiligne sur roulements pour soigner la précision des mouvements et privilégier la diminution des résistances passives qui s’opposent aux mouvements,

• Choix des moteurs de type PAS à PAS pour minimiser la complication technique et logicielle,

• Pilotage des moteurs PAS à PAS par l’entremise d’une électronique performante pour aboutir à des

déplacements silencieux, fiables et précis. (Définitions de 0,5mm pour les PIXELs pyrogravés.)

• Géométrie globale minimisant les risque d’arc-boutement et longueur de guidage nettement augmentée sur l’une des deux tiges de guidage assumant la translation rectiligne du chariot Y’Y.

• Guidage conjugué sur Y’Y avec un peu de jeu fonctionnel pour réduire les risques de « coincement ».

Un petit clic vaut mieux qu’un grand choc.

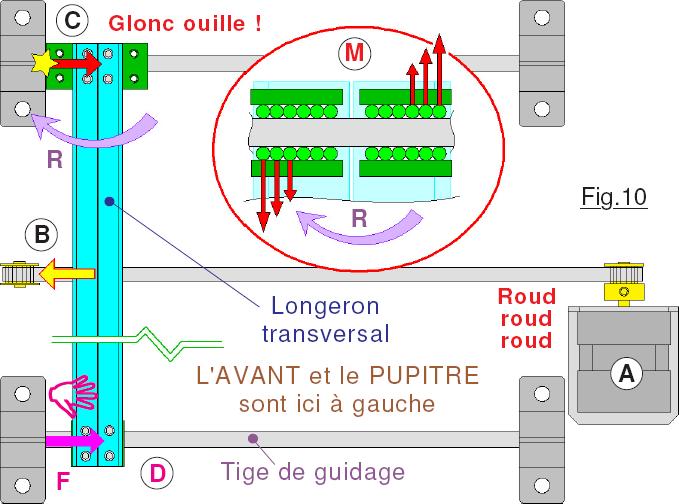

L’adage populaire traduirait ce titre étrange par : « Il vaut mieux prévenir que guérir ». Le risque potentiel résulte de la géométrie adoptée pour concrétiser le guidage en translation du chariot X’X qui présente la plus grande inertie lors des divers mouvements générés sur la machine. Quoi que l’on fasse, il arrivera forcément un moment où le moteur PAS à PAS amènera le chariot en butée positive et produira de ce fait un choc mécanique. Bien que le logiciel s’oppose à ce type d’incident et fige les moteurs si les coordonnées valides sont dépassées, une foule d’incidents peut inévitablement engendrer un dépassement logiciel. (Coupure temporaire du 12V de puissance, les moteurs sont alors inertes et les comptages erronés, Origines Machine volontairement ignorées en opérations de maintenance etc.) Les chois adoptés pour matérialiser les guidages engendrent un problème physique représenté sur la Fig.10 qui schématise ce qui se passe sur un tel incident :

Pénard et complètement aveugle, le « nez dans le guidon », le moteur PAS à PAS en A déplace avec frénésie le chariot Y’Y vers l’avant de la machine, tractant ce dernier par la poulie de rappel située en B. Durant les manipulations, l’opérateur à cliqué un moment sur le sectionneur d’URGENCE et l’effecteur B à « loupé des PAS ». Le logiciel d’exploitation P20 n’est pas au courant de cet incident et à un moment donné, sur une commande de déplacement, impose au TB6600 des mouvements élémentaires alors que Y’Y vient en butée physique sur le support situé en C. Non seulement il se produit un petit choc, mais surtout le moteur A continue obstinément à tirer en B. Comme la douille à billes située en D n’est pas en contact avec le support de sa tige de guidage, la motorisation développe alors un effort de type rotation tel que R qui dévie angulairement la structure de Y’Y. Ce sont les billes situées vers l’extérieur des deux douilles du guidage situé en C qui s’opposent à cet effort R et subissent de ce fait des pressions importantes dues au choc. (Le médaillon M représente ce qui se passe à l’intérieur des douilles de guidage.) Pour éviter ces contraintes sur les roulements lors d’un tel incident, il faut impérativement s’opposer à R en exerçant en D un effort antagoniste F comme symbolisé par la petite main rose. Pour satisfaire cet impératif technique, des butées moulées sur une imprimante 3D sont réparties des deux cotés de la Tige de guidage et engendrent un effort symétrique sur incident.

Pénard et complètement aveugle, le « nez dans le guidon », le moteur PAS à PAS en A déplace avec frénésie le chariot Y’Y vers l’avant de la machine, tractant ce dernier par la poulie de rappel située en B. Durant les manipulations, l’opérateur à cliqué un moment sur le sectionneur d’URGENCE et l’effecteur B à « loupé des PAS ». Le logiciel d’exploitation P20 n’est pas au courant de cet incident et à un moment donné, sur une commande de déplacement, impose au TB6600 des mouvements élémentaires alors que Y’Y vient en butée physique sur le support situé en C. Non seulement il se produit un petit choc, mais surtout le moteur A continue obstinément à tirer en B. Comme la douille à billes située en D n’est pas en contact avec le support de sa tige de guidage, la motorisation développe alors un effort de type rotation tel que R qui dévie angulairement la structure de Y’Y. Ce sont les billes situées vers l’extérieur des deux douilles du guidage situé en C qui s’opposent à cet effort R et subissent de ce fait des pressions importantes dues au choc. (Le médaillon M représente ce qui se passe à l’intérieur des douilles de guidage.) Pour éviter ces contraintes sur les roulements lors d’un tel incident, il faut impérativement s’opposer à R en exerçant en D un effort antagoniste F comme symbolisé par la petite main rose. Pour satisfaire cet impératif technique, des butées moulées sur une imprimante 3D sont réparties des deux cotés de la Tige de guidage et engendrent un effort symétrique sur incident.

La suite est ici.