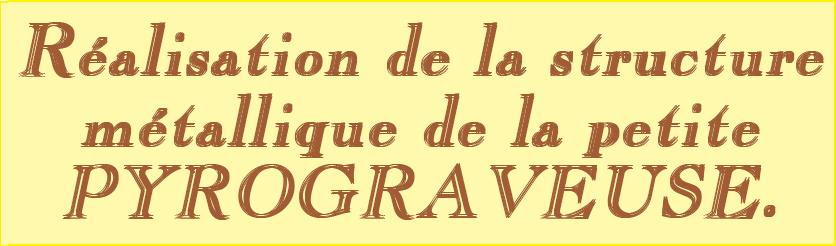

Structuré globalement comme présenté sur la Fig.51 il constitue l’élément le plus important de la machine, tant au point de vue de ses dimensions que par les trois rôles fondamentaux qu’il assure. Assurant la stabilité de l’ensemble, il matérialise le guidage du chariot Y’Y dont les tiges 4 sont coloriées en rose sur ce dessin. Leurs  supports 3 sont surélevés sur des cales moulées sur imprimante 3D ainsi que les quatre sabots d’angle 2. La deuxième mission, et pas des moindres, c’est de servir de support à la majorité des circuits électroniques et du bloc alimentation secteur. Par exemple les deux modules électronique de pilotage des moteurs PAS à PAS sont fixés sur les équerres 5. Pour accéder facilement aux vis de leurs borniers, la semelle est pourvue des deux lumières 6. En 8 on reconnait le moteur PAS à PAS qui assure le déplacement Y’Y avec en 7 sa poulie motrice. Enfin en 1 se trouve la poulie libre qui assure le retour de la courroie crantée. Sur cette figure sont portés les axes X0Y sur lesquels sont repérés les positions occupées par le faisceau du LASER 5W de puissance. Pour des raisons économiques, le châssis du statif est constitué de deux plaques avec en A la Semelle Droite et en B la Semelle Gauche. Consultez la Fig.20 du document PLANS.pdf disponible dans le dossier <Manuel, fiches, livrets> et sur laquelle la semelle entièrement assemblée est copieusement détaillée. Sur cette Fig.51 le plateau de la machine sur lequel seront posées les cibles à graver n’est pas représenté, pour laisser visible ce qui se trouve dessous. Ce plateau qui couvre une grande partie du statif protège mécaniquement et contre l’énergie lumineuse du LASER tous les modules électroniques qui y sont immobilisés. Prenez le temps de consulter Image1.JPG rangée dans <Assemblage électriques> de <Galerie d’images>. On y découvre une bonne majorité des divers modules qui se cachent sous le plateau de la machine.

supports 3 sont surélevés sur des cales moulées sur imprimante 3D ainsi que les quatre sabots d’angle 2. La deuxième mission, et pas des moindres, c’est de servir de support à la majorité des circuits électroniques et du bloc alimentation secteur. Par exemple les deux modules électronique de pilotage des moteurs PAS à PAS sont fixés sur les équerres 5. Pour accéder facilement aux vis de leurs borniers, la semelle est pourvue des deux lumières 6. En 8 on reconnait le moteur PAS à PAS qui assure le déplacement Y’Y avec en 7 sa poulie motrice. Enfin en 1 se trouve la poulie libre qui assure le retour de la courroie crantée. Sur cette figure sont portés les axes X0Y sur lesquels sont repérés les positions occupées par le faisceau du LASER 5W de puissance. Pour des raisons économiques, le châssis du statif est constitué de deux plaques avec en A la Semelle Droite et en B la Semelle Gauche. Consultez la Fig.20 du document PLANS.pdf disponible dans le dossier <Manuel, fiches, livrets> et sur laquelle la semelle entièrement assemblée est copieusement détaillée. Sur cette Fig.51 le plateau de la machine sur lequel seront posées les cibles à graver n’est pas représenté, pour laisser visible ce qui se trouve dessous. Ce plateau qui couvre une grande partie du statif protège mécaniquement et contre l’énergie lumineuse du LASER tous les modules électroniques qui y sont immobilisés. Prenez le temps de consulter Image1.JPG rangée dans <Assemblage électriques> de <Galerie d’images>. On y découvre une bonne majorité des divers modules qui se cachent sous le plateau de la machine.

Taillage aux dimensions désirées des diverses plaques planes.

Compte tenu du coût relativement élevé des plaque en duralumin résultant de leur achat et des frais de port, il importe d’optimiser le positionnement des tracés pour imbriquer au mieux ces derniers sur la surface disponible. Aussi, un préambule indispensable consiste à appréhender intégralement le document PLANS.pdf puis, page par page les dessins, pour établir une liste exhaustive de toutes les pièces planes importantes à créer. Enfin, avec rigueur, sur les plaques en duralumin, avec des feutres indélébiles, vous en tracez les contours en vérifiant le libre passage de la lame de scie. On commence par positionner les pièces les plus grandes, puis on intercale les autres, toujours de la plus importante vers la plus petite. Quand vous êtes certains que toutes ont été prises en compte, alors vous vous armez de courage et grip scronch, grip scronch, grip scronch … vous créez toutes les ébauches dont vous peaufinez la géométrie, vous arrondissez les bords. Lorsque vous disposerez de tous les échantillons, un gros travail aura été accompli. Accordez-vous un petit repos, et profitez de ce dernier pour consulter le dossier UTILISATION.pdf histoire de vous faire envie et de galvaniser les troupes et ainsi dynamiser la suite tout aussi séduisante.

Assemblage du statif.

Sous-ensemble de base, c’est la première gros unité à construire. Lors de l’avancement des travaux, nous serons certainement obligés d’avoir à assembler et déposer plusieurs fois certains éléments. Par exemple pour mettre en place le système de verrouillage du sectionneur de sécurité, il faut déposer le profilé situé à l’avant. (Raidisseur Avant sur la Fig.20 de PLANS.pdf )

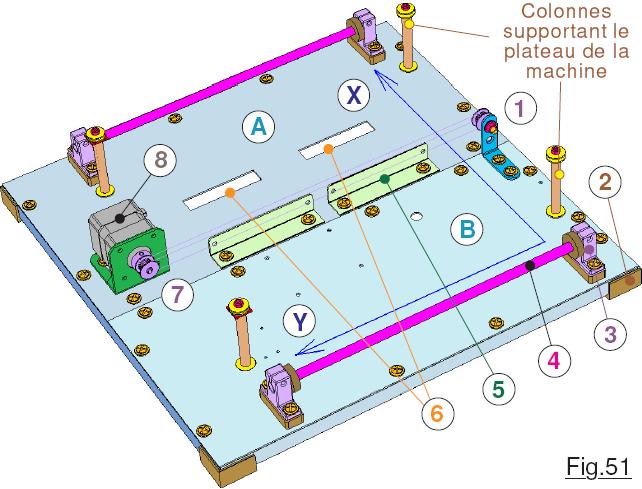

Pour cette phase, il faut de préférence percer l’intégralité des trous sur A la Semelle Droite et sur B la Semelle Gauche. Ce n’est pas évident, car les dessins ont été réalisés au début du projet, et par la suite plusieurs modifications sont intervenues obligeant à percer sur A ou sur B alors que le câblage était pratiquement terminé. Ce n’est pas facile car il faut tout protéger et récupérer le plus petit copeau métallique. Par exemple, sur la Fig.52 qui montre le statif au début de son élaboration, dans la zone X les trous pour immobiliser la potence arrière qui soulève les torons de fils ne sont pas percés. Autant dire que les réaliser alors que le câblage était en place a représenté une opération chirurgicale délicate. Cette potence située à l’arrière gauche de la machine est à associer directement au chapitre 35) Un droit fondamental : La libre circulation proposé en page 39. En particulier elle est bien visible sur Image13.JPG du dossier <Assemblage mécanique> dans la <Galerie d’images>.

Sur la photographie de la Fig.52 le capteur d’Origine Machine pour Y’Y en 1 est en place ainsi que le MULTIPLEXEUR 8 et le régulateur 5Vcc en 9. Le bloc secteur 4 est bridé ainsi que sa fiche de sortie 12Vcc en 7. En 2 ou reconnait les deux modules électroniques de pilotage des moteurs PAS à PAS. La sortie basse tension de 4 n’a pas été modifiée. Son cordon est long et il faut l’intégrer sans qu’il ne soit une gêne. Du transformateur il passe après avoir fait une large boucle sous la machine en 3 pour ressortir en 6. La plus grande longueur de ce câble est lovée sous la semelle et bridée par une plaque dont en 5 on voit les vis de liaison Ø M3. Les quatre trous 10 au diamètre Ø M2 sont prévus pour immobiliser la petite étiquette de caractéristiques du régulateur 5Vcc. Je vous conseille fortement de faire un petit tour dans <Assemblage électriques> de la <Galerie d’images> et tout particulièrement d’observer attentivement les Image2.JPG à Image6.JPG pour vous faire une idée plus précise de ce qu’il faudra prévoir sur le statif. Par ailleurs, quand vous allez assembler, déposer, remonter des modules au cours des diverses étapes, il me semble utile que le statif soit muni de ses sabots pour ne pas risquer de rayer le bureau. Le moulage sur l’imprimante 3D est précis et la fente presque suffisamment étroite pour que le sabot reste en place. Pour assurer son immobilité sans avoir à le coller, il suffit, comme visible sur Image7.JPG de légèrement déformer l’un des deux profilés d’angle pour générer un coincement parfaitement suffisant. Pour ma part, j’ai ajouté sur la surface inférieure des sabots qui est en contact avec le « sol », des feutres adhésifs. Ainsi on peut faire glisser et tourner librement la machine sur le plan de travail sans risquer d’en rayer le vernis si c’est la table du salon. (Façon de parler …)

Sur la photographie de la Fig.52 le capteur d’Origine Machine pour Y’Y en 1 est en place ainsi que le MULTIPLEXEUR 8 et le régulateur 5Vcc en 9. Le bloc secteur 4 est bridé ainsi que sa fiche de sortie 12Vcc en 7. En 2 ou reconnait les deux modules électroniques de pilotage des moteurs PAS à PAS. La sortie basse tension de 4 n’a pas été modifiée. Son cordon est long et il faut l’intégrer sans qu’il ne soit une gêne. Du transformateur il passe après avoir fait une large boucle sous la machine en 3 pour ressortir en 6. La plus grande longueur de ce câble est lovée sous la semelle et bridée par une plaque dont en 5 on voit les vis de liaison Ø M3. Les quatre trous 10 au diamètre Ø M2 sont prévus pour immobiliser la petite étiquette de caractéristiques du régulateur 5Vcc. Je vous conseille fortement de faire un petit tour dans <Assemblage électriques> de la <Galerie d’images> et tout particulièrement d’observer attentivement les Image2.JPG à Image6.JPG pour vous faire une idée plus précise de ce qu’il faudra prévoir sur le statif. Par ailleurs, quand vous allez assembler, déposer, remonter des modules au cours des diverses étapes, il me semble utile que le statif soit muni de ses sabots pour ne pas risquer de rayer le bureau. Le moulage sur l’imprimante 3D est précis et la fente presque suffisamment étroite pour que le sabot reste en place. Pour assurer son immobilité sans avoir à le coller, il suffit, comme visible sur Image7.JPG de légèrement déformer l’un des deux profilés d’angle pour générer un coincement parfaitement suffisant. Pour ma part, j’ai ajouté sur la surface inférieure des sabots qui est en contact avec le « sol », des feutres adhésifs. Ainsi on peut faire glisser et tourner librement la machine sur le plan de travail sans risquer d’en rayer le vernis si c’est la table du salon. (Façon de parler …)

Maître mot de la réussite : Anticiper.

Prématuré peut sembler le chapitre précédent, car on se préoccupe de savoir comment sera réalisé le câblage final alors que l’on n’a pas encore percé les trous sur les grandes plaques et sur les profilés qui sur le périmètre du châssis rigidifieront la semelle. C’est pourtant indispensable, car il faut absolument percer tous les trous sur A la Semelle Droite et sur B la Semelle Gauche avant de pouvoir sereinement établir toutes les liaisons électriques. Vous avez constaté, sur les Fig.12 et Fig.13 du document PLANS.pdf qu’il est précisé en rouge que ces dessins ne sont pas complets. Hors il est vital d’arriver à usiner l’intégralité des orifices qui devront se trouver sur le STATIF quand on va commencer à établir le câblage. Si on a oublié des trous … galère !

Aussi, pour vous aider dans cette phase cruciale, je vous propose en page 26 un protocole que j’espère complet car rédiger ce chapitre en différé peut potentiellement comporter des oublis.

Combien même les dessins fournis dans le fichiers PLANS.pdf seraient totalement à jour et complet, il reste impensable dans un environnement amateur, de percer la totalité des trous, puis d’assembler. Travaillant en manuel, on réalisera les orifices par « thème », puis, par les technique de contre-perçage, on complétera les trous.

Le contre-perçage.

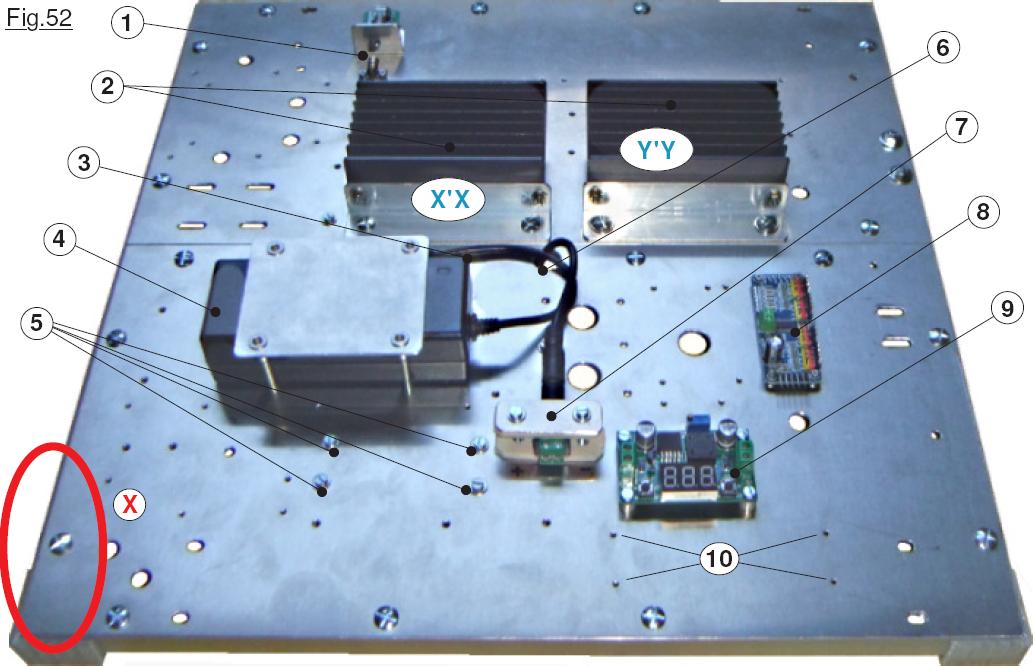

Technique « miracle » pour qu’une kyrielle de trous puissent correspondre parfaitement entre deux pièces « conjuguées ». Si les perçages sont faits sur des machines à commandes numériques précises au centième de millimètre, la correspondance est assurée. Par contre, pour nous, les usineurs du dimanche, équipés d’une chignole manipulée à la main, c’est un tout autre contexte. Le contre-perçage est la solution. Envisageons à titre d’exemple le cas du renfort central, ce qui suppose que les deux plaques de la semelle ainsi que les quatre profilés de renforts ont été entièrement percés par ces méthodes et assemblés. Sur la semelle et sur le renfort central, les quatre orifices situés aux extrémités ont été également réalisés. On fixe le renfort sur l’ensemble par quatre boulons Ø M4. Puis, on se sert des trous déjà ouverts sur les deux plaques de la semelle comme guide pour le foret, principe du contre-perçage qui assure la coaxialité des trous associés. Pour les quatre trous d’extrémité, il est toujours possible que l’un ou plusieurs d’entre eux ne corresponde pas avec leur conjugué. Dans ce cas on va aléser en contre-perçage les deux trous avec l’outil de la Fig.2 qui se trouve dans le document PLANS.pdf. Le contre-perçage imposera de réaliser des assemblages provisoires, puis redéposer les éléments pour effectuer les usinages suivants. Donc, procédez par « secteurs », assemblez, vérifiez, tracez les usinages suivants, redémontez. L’important, c’est qu’au final tous les orifices soient effectifs et positionnés avec précision, et que TOUS les modules s’assemblent sans problème. Ce sont ces intégrations provisoires qui, comme sur la Fig.53 permettent de tracer avec « objectivité » des trous non représentés sur les dessins. Proche du circuit imprimé principal 1 on observe en 2 et 3 le Capteur d’Origine Machine Y’Y. Il faudra que le « Couteau » de ce capteur passe exactement entre les deux modules, son domaine enveloppe étant symbolisé par la flèche rouge 4. Lorsque cette zone qui doit rester totalement dégagée sur le statif est repérée, alors on positionne le circuit imprimé dont les lignes 5 dégageront vers l’intérieur de la machine. Notez qu’en 6 deux autres trous sont prévus pour pouvoir éventuellement ajouter une plaquette électronique de même taille … « pour le cas où ».

La suite est ici.