Facilitant considérablement les opérations de câblage, de validation et de maintenance de la machine, on poursuit par le petit circuit de la Fig.19 du MANUEL.pdf tout simple et élémentaire à valider. Ce n’est qu’un relais de connectique pouvant brancher et isoler chaque module des capteurs d’Origine Machine, séparément les uns des autres. Vous y remarquerez la présence d’un condensateur de filtrage de parasites de 470µF 35V de service. Le souder sur le circuit imprimé principal serait certainement plus judicieux, mais il a été ajouté par précautions vers la fin, la place n’y était plus disponible. Quand l’intégralité des liaisons prévues et des isolements qui en découlent ont été confirmées, on en arrive aux autres servitudes électroniques.

Facilitant considérablement les opérations de câblage, de validation et de maintenance de la machine, on poursuit par le petit circuit de la Fig.19 du MANUEL.pdf tout simple et élémentaire à valider. Ce n’est qu’un relais de connectique pouvant brancher et isoler chaque module des capteurs d’Origine Machine, séparément les uns des autres. Vous y remarquerez la présence d’un condensateur de filtrage de parasites de 470µF 35V de service. Le souder sur le circuit imprimé principal serait certainement plus judicieux, mais il a été ajouté par précautions vers la fin, la place n’y était plus disponible. Quand l’intégralité des liaisons prévues et des isolements qui en découlent ont été confirmées, on en arrive aux autres servitudes électroniques.

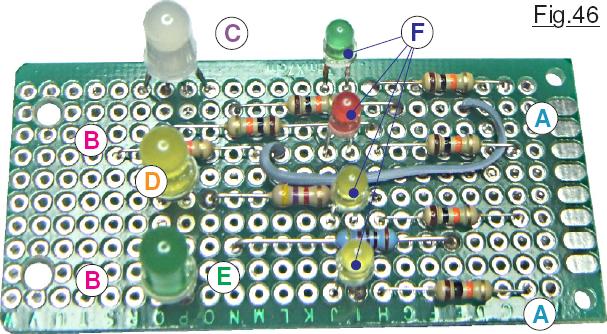

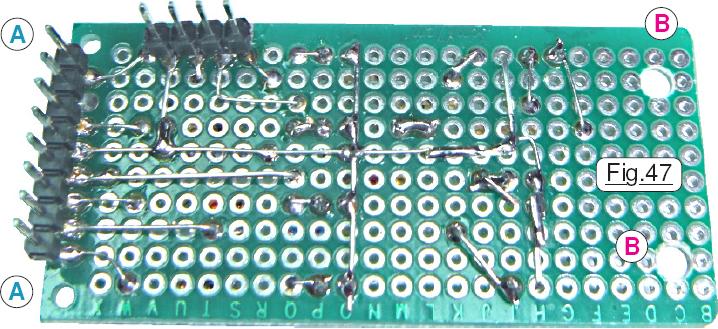

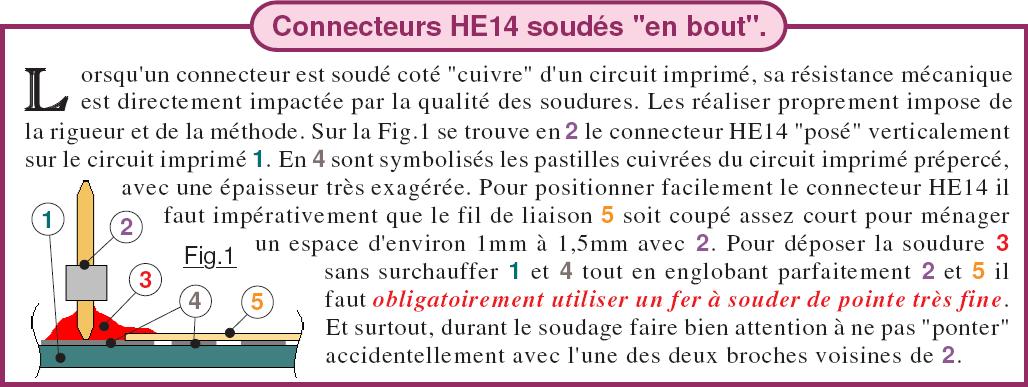

Particulier en ce sens que le circuit imprimé des LEDs de la Fig.46 dont la Fig.47 présente l’autre face, ce module impose de raccourcir une plaque prépercée. Et surtout, on utilise deux trous initiaux de Ø M2 en A pour immobiliser la plaquette d’un coté, et l’on perce deux tous en B pour de la visserie de Ø M3 de l’autre. En C on remarque la LED triple, en D celle qui témoigne des accès à la carte mémoire SD. En E se trouve la LED verte du clavier, ces trois composants étant des Ø 5mm. Enfin, en F se trouvent les quatre LEDs Ø 3mm du répétiteur des calibles de l’ampèremètre. Observer au passage le petit fil souple gris qui réalise le pont électrique entre la broche de la couleur bleue sur la LED et le connecteur HE14. (Voir la Fig 17 dans le MANUEL.pdf.) Tous les autres ponts de liaisons électriques se trouvent du coté opposé à celui des composants. (Voir la Fig 47.)

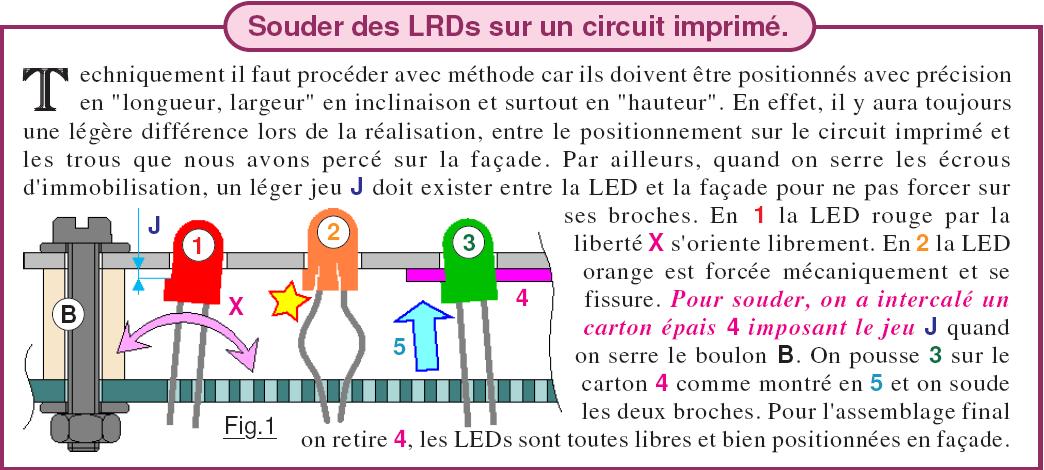

Double difficulté pour souder les composants sur la platine qui regroupe les témoins lumineux. On doit positionner parfaitement les LEDs par adoption des conseils proposés dans l’encadré donné ci-dessus.

Double difficulté pour souder les composants sur la platine qui regroupe les témoins lumineux. On doit positionner parfaitement les LEDs par adoption des conseils proposés dans l’encadré donné ci-dessus.

Nous sommes en contradiction avec la chronologie, car la façade formée d’une plaque en duralumin vissée sur le statif n’est pas encore disponible. Je vous suggère donc que toutes les pièces principales soient découpées dans les plaques pour réaliser ce circuit imprimé particulier ainsi que celui de la Fig.18 en page 22 du MANUEL.pdf supportant la LED triple attestant des mouvements sur la motorisation. En consultant les deux photographies Image27.JPG et Image28.JPG du dossier <Les circuits électroniques> dans <Galerie d’images> vous découvrirez quelques détails utiles. Pour souder les connecteurs HE14 coté opposé aux LEDs, le mieux consiste à profiter de l’encadré proposé en bas de cette page.

– Encore un encadré Totoche ?

– Ben oui Dudule, pour chaque difficulté spécifique on trouve un encadré particulier.

– Vont en saturer des tableaux violets les « ceux qui savent » !

– Mais non, ils sautent directement au chapitre suivant.

Le circuit des shunts de l’ampèremètre.

À l’instar du circuit supportant les LEDs, il est également assemblé sur le châssis par deux boulons Ø M2 dans les trous d’origine du circuit imprimé et par deux boulons Ø M3 dans deux trous ajoutés par nos soins. Cette platine est issue d’une plaquette imprimée de 26 trous par 31 trous raccourcie à 24 orifices dans sa longueur. Comme à chaque fois, on commence par les ponts de câblage, puis les petites résistances puis les borniers et le connecteur HE14. On termine par les LEDs et les trois shunts de mesurage. Prendre du fil de section « plus importante » pour les lignes qui véhiculent des intensités notables. La photographie commentée est consultable sur Image26.JPG toujours dans <Les circuits électroniques> de <Galerie d’images>. Sur Image29.JPG et Image30.JPG le circuit est en cours d’élaboration, les deux petites LEDs bleues ne sont pas encore en place ainsi que leurs résistances de limitation de courant. Pour valider ce circuit, on commence comme à chaque fois d’inspecter toutes les soudures, de vérifier toutes les liaisons et les isolements. Puis, en injectant du 12Vcc sur le bornier d’arrivée du bloc secteur, la LED d’entrée doit s’allumer. En pontant le bornier du SECTIONNEUR de SÉCURITÉ, la deuxième LED « coté sorties » doit pour son tour illuminer. On doit également retrouver du 12Vcc sur chacun des trois borniers de sortie.

Le circuit du multimètre.

Le circuit du multimètre.

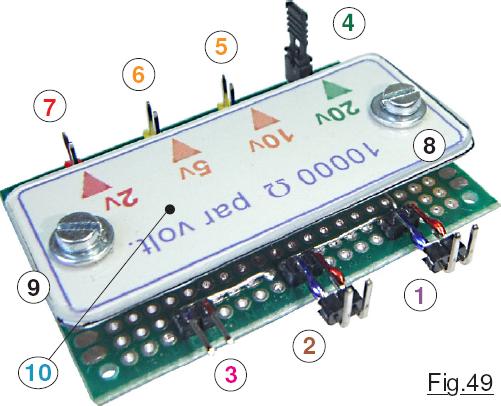

Compte tenu du prix de vente d’un galvanomètre de 100µA, tout le monde ne sera pas forcément concerné. On peut se passer de cette commodité. Éventuellement remplacer l’appareil électromagnétique par un petit module électronique plus actuel. Dans ce cas il faudra certainement revoir les valeurs des trois shunts de mesurage du courant sans toutefois les remplacer par des valeurs significativement plus importantes. (Valeur double au maximum.) Par contre, si dans les tiroirs traine un tel galvanomètre, ajouter le modeste petit circuit de la Fig.9 donnée en page 8 du MANUEL.pdf ne ruinera pas les économies, et durant la campagne de validation, voir sur dépannage, il s’avèrera un auxiliaire précieux. Le valider consiste à vérifier la valeur des résistances mesuées entre les divers points stratégiques du circuit. Plusieurs détails sont à souligner sur ce circuit montré sur la Fig.48 et sur la Fig.49 qui partagent des repères identiques. Tout multimètre digne de ce nom est pourvu d’un cadran qui indique la portée des calibres. Ici ce dernier est constitué en 10 d’une plaquette avec étiquette imprimée assemblé par deux entretoises en nylon et deux boulons Ø M3 en 8 et 9. Le sélecteur de calibre est matérialisé par un simple « strap » à languette 4 que l’on place à convenance sur les connecteurs HE14 de couleur 4, 5, 6 et 7. Du vert au rouge l’information implicite signifie pas de risque, danger, faire bien bien bien attention. En effet, un multimètre à base de galvanomètre est protégé contre les surcharges. Toutefois, si sur le calibre 2v sous testez du 12v, l’équipage mobile va aller brutalement en butée avec choc mécanique. Si vous « touchez » sur du 200v, l’appareil ne va pas griller, mais le choc sera tel que l’aiguille se tordra irrémédiablement. Donc, en non utilisation  laissez systématiquement 4 sur la position du calibre 20v et n’augmentez la sensibilité que si c’est indispensable. La photographie de la Fig.48 a été saisie avant que la machine ne soit concrétisée. Au moment de l’assemblage final, le prolongement des lignes qui se branchent sur 1 et 2 s’est trouvé encombré par l’une des colonnes qui supportent le plateau. Aussi, pour ne pas avoir à tordre les lignes filaires de liaison vers le haut, deux petits connecteur HE14 à angle droit ont été ajoutés par la suite, comme visible en gros plan sur la Fig.49 en 1 et 2. Il serait possible de remplacer ces équipages particuliers par deux HE14 verticaux. Ce n’est pas conseillé, car 10 serait alors trop proche. L’origine de cette étourderie est commentée sur Image31.JPG également dans <Les circuits électroniques> de <Galerie d’images>. Du reste, ce n’est pas la seule « boulette » à mon actif. Par exemple Image32.JPG en témoigne. Au passage, on voit parfaitement sur la Fig.49 que les trois connecteurs de liaison interne sont repérés par du coloriage rouge et bleu au feutre indélébile. Cet artifice n’exige que quelques secondes et doit se généraliser à l’ensemble des lignes filaires de liaison.

laissez systématiquement 4 sur la position du calibre 20v et n’augmentez la sensibilité que si c’est indispensable. La photographie de la Fig.48 a été saisie avant que la machine ne soit concrétisée. Au moment de l’assemblage final, le prolongement des lignes qui se branchent sur 1 et 2 s’est trouvé encombré par l’une des colonnes qui supportent le plateau. Aussi, pour ne pas avoir à tordre les lignes filaires de liaison vers le haut, deux petits connecteur HE14 à angle droit ont été ajoutés par la suite, comme visible en gros plan sur la Fig.49 en 1 et 2. Il serait possible de remplacer ces équipages particuliers par deux HE14 verticaux. Ce n’est pas conseillé, car 10 serait alors trop proche. L’origine de cette étourderie est commentée sur Image31.JPG également dans <Les circuits électroniques> de <Galerie d’images>. Du reste, ce n’est pas la seule « boulette » à mon actif. Par exemple Image32.JPG en témoigne. Au passage, on voit parfaitement sur la Fig.49 que les trois connecteurs de liaison interne sont repérés par du coloriage rouge et bleu au feutre indélébile. Cet artifice n’exige que quelques secondes et doit se généraliser à l’ensemble des lignes filaires de liaison.

Le circuit imprimé d’éclairage.

Le circuit imprimé d’éclairage.

Bien que non indispensable pour débuter les usinages métalliques, tant qu’à encombrer le laboratoire autant en finir avec le fer à souder. Décrit en gros plan sur la Fig.10 réalisée à grande échelle en page 9 du MANUEL.pdf, les Image7.JPG à Image10.JPG du dossier <Assemblage mécanique> dans <Galerie d’images> aideront à la réalisation pratique du module et probablement plus tard, quand la machine sera achevée, de l’abat-jour non indispensable à ce stade. D’autant plus que pour créer le « patron » il faudra une machine pleinement opérationnelle. Pour valider cette carte issue d’une plaquette imprimée de 34 trous par 54 orifices raccourcie à 20 passages en hauteur et à 34 perçages dans sa longueur, il suffit d’appliquer 12Vcc sur le connecteur HE14. ATTENTION à bien repérer l’orientation avant de tailler le module pour avoir les pastilles allongées à gauche. Le chanfrein à 45° est purement esthétique.

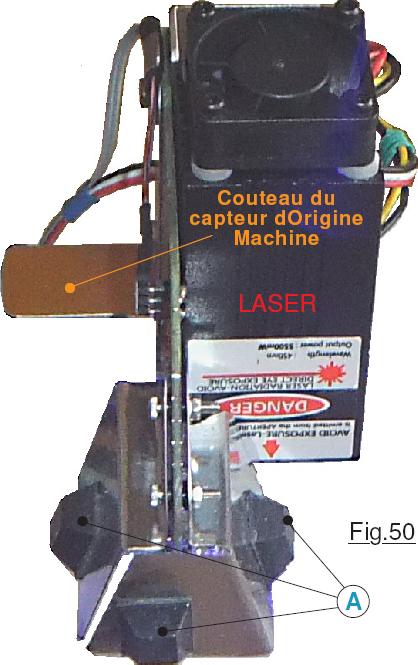

Épurée pour ne mettre en évidence que le LASER et l’éclairage, la vue locale du chariot X’X sur la Fig.50 présente en gros plan la version finale de l’abat-jour. Le pire des problèmes à résoudre pour un concepteur en structure, c’est la résonance mécanique. Lorsque la petite machine expérimentale a été totalement opérationnelle, vous vous doutez que le LASER a attaqué une foule de matériaux différents « pour voir ce que ça fait ». Tout fonctionnait à merveille, mais par moment l’abat-jour métallique entrait en vibrations entretenues, et faisant caisse de résonance il générait un bruit « de gamelle » particulièrement agassif. La théorie pour résoudre ce type de difficulté consiste à changer les formes, les masses, la structure de l’ensemble harmonique. Sur le dispositif, le remède radical et élémentaire à mettre en œuvre consiste à ajouter des amortisseurs de vibration A en caoutchouc. Ce sont de banals pieds pour coffrets électroniques autocollants.

C’est fait, nous avons épuisé toutes les pages du MANUEL.pdf et disposons enfin de tous les circuits à implanter sur la machine. (Sauf celui sur Économies d’énergie situé en page 41 et qui a été ajouté très tardivement sur le statif.) Nous allons enfin pouvoir jouer les usineurs sur métaux …

La suite est ici.